一种制备高硬度双相结构中熵合金薄膜的方法与流程

1.本发明属于中熵合金技术领域,具体涉及一种制备高硬度双相结构中熵合金薄膜的方法。

背景技术:

2.自多主元合金的设计理念提出以来,受到了研究者的广泛关注,由于多主元合金具有较高的混合熵,其倾向于形成简单的固溶体结构。相较于传统合金来说,多主元合金具有优异的强硬度、耐腐蚀性、耐磨性、抗辐照性能和热稳定性等,在航空航天、核工业等领域上都有较为广泛的应用前景。其中具有三种元素的单相fcc结构的中熵crconi合金表现出较为优异的低温力学性能,然而其室温强度不够高,从而大大限制了该类合金的实际应用。因此需要引入额外的强化手段,以进一步提高中熵合金的强硬度。其中研究证实非晶/纳米晶混合的双相结构可以进一步提高多主元合金的综合力学性能。制备纳米晶/非晶双相结构中熵合金并通过制备技术对纳米晶/非晶双相结构中的非晶相含量进行调控,从而进一步优化合金力学性能为多主元合金的结构设计、研发新型结构的多主元合金具有重要的意义。

技术实现要素:

3.本发明所要解决的技术问题在于针对上述现有技术的不足,提供一种制备高硬度双相结构中熵合金薄膜的方法。该方法采用直流磁控溅射在衬底上沉积制备crconi中熵合金薄膜,通过调控直流磁控溅射的工艺参数,对中熵合金薄膜的结构及性能进行优化,获得具有纳米晶和非晶混合的双相结构,提高了中熵合金薄膜的硬度。

4.为解决上述技术问题,本发明采用的技术方案为:一种制备高硬度双相结构中熵合金薄膜的方法,其特征在于,采用直流磁控溅射的方法,选用质量纯度为99.99%以上的中熵合金crconi靶材,在衬底上沉积制备中熵合金薄膜;所述中熵合金crconi靶材中各元素为近等原子比:cr 33at%,co 34at%,ni 33at%;所述中熵合金薄膜具有纳米晶和非晶混合的双相结构,中熵合金薄膜的硬度为12.92gpa~15.42gpa。

5.上述的一种制备高硬度双相结构中熵合金薄膜的方法,其特征在于,所述中熵合金crconi靶材为熔炼crconi合金,尺寸直径

×

厚度为60mm

×

5mm,且沉积前对中熵合金crconi靶材进行打磨和抛光处理。通过打磨和抛光处理去除中熵合金crconi靶材表面氧化层,有利于提高中熵合金薄膜的纯度,进而提高中熵合金薄膜的性能。

6.上述的一种制备高硬度双相结构中熵合金薄膜的方法,其特征在于,所述衬底为尺寸长度

×

宽度为3mm

×

3mm的单晶si片,且沉积前对衬底和中熵合金crconi靶材均进行预处理:先依次采用丙酮、乙醇和去离子水在超声清洗机内超声清洗30min以上,然后进行干燥。

7.上述的一种制备高硬度双相结构中熵合金薄膜的方法,其特征在于,所述中熵合金薄膜的厚度为3μm~5μm。

8.上述的一种制备高硬度双相结构中熵合金薄膜的方法,其特征在于,该方法包括以下步骤:

9.步骤一、在室温条件下,将中熵合金crconi靶材和衬底放入磁控溅射设备的磁控溅射腔内,并将磁控溅射腔的本底真空度抽至3

×

10-4

pa~5

×

10-4

pa,然后通入工作气体高纯氩气,且通入流量为25sccm,通过调整闸板阀将工作压力调节至0.8pa;

10.步骤二、启动磁控溅射设备,对中熵合金crconi靶材进行20min以上的预溅射,然后打开挡板,对衬底进行直流磁控溅射沉积,直流磁控溅射沉积的溅射功率为100w,溅射时间为3h,衬底偏压为-100v,且直流磁控溅射沉积过程中衬底全程自转,转速为10r/min,再进行真空冷却至室温后取出。

11.本发明在直流磁控溅射沉积之前对中熵合金crconi靶材进行20min以上的预溅射,以进一步去除其表面的氧化物,保证了中熵合金薄膜的质量。

12.上述的一种制备高硬度双相结构中熵合金薄膜的方法,其特征在于,所述直流磁控溅射沉积采用间隔溅射方式,且每溅射60min,停止30min。

13.上述的一种制备高硬度双相结构中熵合金薄膜的方法,其特征在于,所述直流磁控溅射沉积采用间隔溅射方式,且每溅射30min,停止30min。

14.本发明通过采用间隔溅射方式,制备得到具有纳米晶和非晶混合的双相结构的中熵合金薄膜,通过改变溅射的间隔时间,以调节纳米晶和非晶混合的双相结构含量,进而调节中熵合金薄膜的硬度。

15.本发明与现有技术相比具有以下优点:

16.1、本发明采用直流磁控溅射的方法,选用中熵合金crconi靶材,在衬底上沉积制备crconi中熵合金薄膜,通过调控直流磁控溅射的工艺参数,对中熵合金薄膜的结构及性能进行优化,获得具有纳米晶和非晶混合的双相结构,提高了中熵合金薄膜的硬度。

17.2、本发明制备的crconi中熵合金薄膜中各元素分布均匀,表面粗糙度小,薄膜结构均匀致密。

18.3、相较于其他非晶制备方法,本发明采用直流磁控溅射在室温下制备纳米晶和非晶混合的双相结构中熵合金薄膜,通过调节直流磁控溅射的工艺参数对中熵合金薄膜中的相含量进行调控,通过调节直流磁控溅射的时间控制中熵合金薄膜厚度,且工艺简单方便,制备效率较高。

19.4、本发明在真空条件下溅射沉积中熵合金薄膜,且溅射结束后在真空环境下冷却至室温后去除,有效防止中熵合金薄膜被氧化,保证了crconi中熵合金薄膜的纯度。

20.下面通过附图和实施例对本发明的技术方案作进一步的详细描述。

附图说明

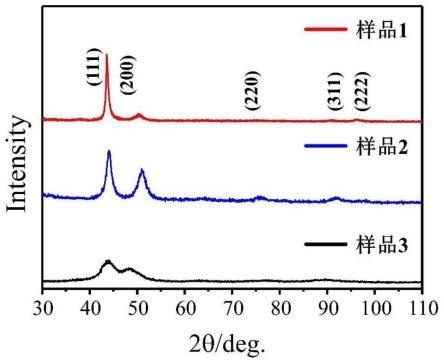

21.图1为本发明实施例1~2和对比例1制备的中熵合金薄膜的xrd图谱。

22.图2a为本发明实施例1制备的中熵合金薄膜表面的sem图。

23.图2b为本发明实施例2制备的中熵合金薄膜表面的sem图。

24.图2c为本发明对比例1制备的中熵合金薄膜表面的sem图。

25.图2d为本发明实施例1制备的中熵合金薄膜截面的sem图。

26.图2e为本发明实施例2制备的中熵合金薄膜截面的sem图。

27.图2f为本发明对比例1制备的中熵合金薄膜截面的sem图。

28.图3a为本发明对比例1制备的中熵合金薄膜的tem明场像图。

29.图3b为本发明对比例1制备的中熵合金薄膜的高分辨tem图。

30.图3c为本发明对比例1制备的中熵合金薄膜的晶粒尺寸统计分布图。

31.图4a为本发明实施例1制备的中熵合金薄膜的tem明场像图。

32.图4b为本发明实施例1制备的中熵合金薄膜的高分辨tem图。

33.图4c为本发明实施例1制备的中熵合金薄膜的晶粒尺寸统计分布图。

34.图5a为本发明实施例2制备的中熵合金薄膜的tem明场像图。

35.图5b为本发明实施例2制备的中熵合金薄膜的高分辨tem图。

36.图5c为本发明实施例2制备的中熵合金薄膜的晶粒尺寸统计分布图。

37.图6a为本发明实施例1~2和对比例1制备的中熵合金薄膜的纳米压痕p-h曲线图。

38.图6b为本发明实施例1~2和对比例1制备的中熵合金薄膜的硬度分布图。

具体实施方式

39.本发明实施例1~2和对比例1采用的直流磁控溅射设备为中国科学院沈阳科学仪器研制中心有限公司生产的fjl-560a型双室磁控与离子束复合溅射沉积系统,可用于制备单层及多层膜,以及各种硬质膜、金属膜、半导体膜和介质膜等;该系统主要由溅射真空室、进样室、磁控溅射靶、衬底水冷加热公转台、四工位转靶及电控系统等部分组成,其中,公转台转速可通过连接计算机控制;电源系统为直流电源,最高功率可达500w。

40.实施例1

41.本实施例包括以下步骤:

42.步骤一、在室温条件下,将质量纯度为99.99%的中熵合金crconi靶材和取向为(100)的单晶si片衬底放入磁控溅射设备的磁控溅射腔内,且靶材表面与衬底表面的间距为70mm,并将磁控溅射腔的本底真空度抽至3

×

10-4

pa~5

×

10-4

pa,然后打开氩气气瓶通入工作气体质量纯度99.999%氩气,且通入流量为25sccm,通过调整闸板阀将工作压力调节至0.8pa;

43.所述中熵合金crconi靶材中各元素为近等原子比:cr 33at%,co34at%,ni 33at%,中熵合金crconi靶材为真空电弧熔炼crconi合金,尺寸直径

×

厚度为60mm

×

5mm,且沉积前对中熵合金crconi靶材进行打磨和抛光处理;所述衬底的尺寸长度

×

宽度为3mm

×

3mm,且沉积前对衬底和中熵合金crconi靶材均进行预处理:先依次采用丙酮、乙醇和去离子水在超声清洗机内超声清洗30min,然后进行干燥;

44.步骤二、启动磁控溅射设备的直流电源开关,对中熵合金crconi靶材进行20min的预溅射,预溅射的功率为100w,偏压为-100v,然后打开挡板并开启衬底自转,对衬底进行直流磁控溅射沉积,保持直流磁控溅射沉积的溅射功率为100w,衬底偏压为-100v,且直流磁控溅射沉积过程中衬底全程自转,转速为10r/min,采用间隔溅射方式,且每溅射60min关闭一次挡板,冷却30min,总计进行3次循环,保证总溅射时间为3h,在衬底上沉积制备中熵合金薄膜,直流磁控溅射沉积完毕后关闭电源和氩气气瓶保持溅射室内抽真空状态,自然冷却至室温后取出,将本实施例制备的中熵合金薄膜记为样品2。

45.实施例2

46.本实施例与实施例1的不同之处为:步骤二中直流磁控溅射沉积采用间隔溅射方式,且每溅射30min关闭一次挡板,冷却30min,总计进行6次循环,保证总溅射时间为3h;将本实施例制备的中熵合金薄膜记为样品3。

47.对比例1

48.本对比例与实施例1的不同之处为:步骤二中直流磁控溅射沉积采用连续溅射方式,溅射时间为3h;将本对比例制备的中熵合金薄膜记为样品1。

49.对本发明实施例1~2和对比例1制备的中熵合金薄膜进行微观结构和性能表征,结果如图1~图6b所示。

50.图1为本发明实施例1~2和对比例1制备的中熵合金薄膜的xrd图谱,从图1可知,样品1呈现出单相fcc结构,样品2和样品3的衍射峰相较样品1来说明显宽化且趋近馒头峰的趋势,表明样品2和样品3内部存在非晶结构。

51.图2a~图2c为本发明实施例1~2和对比例1制备的中熵合金薄膜表面的sem图,图2d~图2f为本发明实施例1~2和对比例1制备的中熵合金薄膜截面的sem图,从图2a~图2f可知,样品1的表面更加致密均匀,样品2和样品3的表面呈现出纳米团簇聚集的状态,且纳米团簇之间有细小的空隙,而且三个样品的截面图均表现出细小的柱状晶结构,中熵合金薄膜厚度均为3μm~5μm。

52.图3a~图3c为本发明对比例1制备的中熵合金薄膜的tem明场像图、高分辨tem图和晶粒尺寸统计分布图,从图3a~图3c可知,样品1的中熵合金薄膜由细小均匀的等轴纳米晶组成,且内部含有大量黑白相间的条带;高分辨tem图进一步证实这些条带状的结构为孪晶和层错;晶粒尺寸统计分布图表明样品1的晶粒尺寸约为28nm。

53.图4a~图4c为本发明实施例1制备的中熵合金薄膜的tem明场像图、高分辨tem图和晶粒尺寸统计分布图,从图4a~图4c可知,样品2的中熵合金薄膜由均匀的等轴纳米晶和非晶组成,多个纳米晶粒结合较为紧密,形成晶粒团簇,非晶区域分散在晶粒团簇之间,说明本发明采用间隔溅射的方式,使得晶粒来不及长大且冷却速率较快,进而在中熵合金薄膜内形成一定体积分数的非晶结构;高分辨tem图进一步证实了样品2的中熵合金薄膜具有纳米晶和非晶混合的双相结构,且非晶层宽度约为3nm;晶粒尺寸统计分布图表明样品2的晶粒尺寸约为25nm。

54.图5a~图5c为本发明实施例2制备的中熵合金薄膜的tem明场像图、高分辨tem图和晶粒尺寸统计分布图,从图5a~图5c可知,与样品2相比,样品3的中熵合金薄膜中晶粒更为细小,且非晶体积分数较高,细小的纳米晶分布在非晶区域内,呈现非晶层包裹纳米晶的核壳结构,说明本发明采用间隔溅射的方式且每次溅射时间更短,冷却频率更高,中熵合金薄膜的非晶含量更高;高分辨tem图进一步看出样品3的中熵合金薄膜中小晶粒被非晶层均匀包裹,呈现出纳米晶和非晶混合的双相结构;晶粒尺寸统计分布图表明样品3的晶粒尺寸约为22nm。

55.图6a为本发明实施例1~2和对比例1制备的中熵合金薄膜的纳米压痕p-h曲线图,图6b为本发明实施例1~2和对比例1制备的中熵合金薄膜的硬度分布图,从图6a和图6b可知,本发明实施例1~2和对比例1制备的中熵合金薄膜即样品1~样品3的硬度分别为12.91gpa、14.85gpa和15.41gpa,其中样品3的硬度最高,说明相较于样品1,本发明通过在中熵合金薄膜中构建纳米晶和非晶混合双相结构,起到强化作用,提高了中熵合金薄膜的

硬度,且中熵合金薄膜中的非晶含量越高,中熵合金薄膜的硬度越高。

56.综上,本发明采用直流磁控溅射的方式,在单晶si片上溅射沉积crconi中熵合金薄膜,薄膜厚度均为3μm~5μm。通过采用不同的溅射工艺,制备出不同微观结构的纳米晶和非晶混合双相结构的crconi中熵合金薄膜,且非晶含量通过改变间隔溅射时间控制,所获得的crconi中熵合金薄膜成分均匀,组织致密,具有较高的硬度值,其中较高含量的非晶及纳米晶混合的crconi中熵合金薄膜具有最高的硬度值。因此,采用本方法可以有效调控crconi中熵合金薄膜微观结构,获得高强硬度的纳米晶和非晶混合双相结构的中熵合金薄膜。

57.以上所述,仅是本发明的较佳实施例,并非对本发明作任何限制。凡是根据发明技术实质对以上实施例所作的任何简单修改、变更以及等效变化,均仍属于本发明技术方案的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1