一种GH4141高温合金及其制备方法与流程

一种gh4141高温合金及其制备方法

技术领域

1.本发明涉及高温合金生产领域,具体而言,涉及一种gh4141高温合金及其制备方法。

背景技术:

2.gh4141为沉淀硬化镍基变形高温合金,在650-900℃范围内具有高的拉伸和持久蠕变强度和良好的抗氧化性能,用于制造在870℃以氧化的航空、航天发动机高温零部件。该合金由于合金化程度高在变形高温合金中属于强度最高的合金之一,也是加工难度最大的合金之一。

3.gh4141合金为公认的较难加工的镍基变形高温合金,曾一度被称为“高温合金之王”,其不但含有高达近40%co+cr+mo(较gh738含量高近5%)进行固溶强和碳化物强化,而且含有近5%的铝钛(较gh738含量高0.5%)进行时效强化,综合强化元素总计高达46%,γ

′

析出量达到近30%,超高的合金化程度也给加工造成了极大的困难,使得常规的生产方法对于gh4141合金的加工难度较高,并且gh4141合金内部存在枝间晶、碳化析出现象,其热加工塑性也较差,材料的成材率较低。

技术实现要素:

4.本发明要解决的技术问题是提供一种gh4141高温合金的制备方法,从而解决常规制备方法制备的gh4141高温合金成材率低的问题。

5.为解决上述问题,本发明了提供一种gh4141高温合金的制备方法,包括以下步骤:

6.s1:配料:根据gh4141合金成分控制要求,按照质量配比计算所述合金各元素的原材料配入量;

7.s2:备料:准备金属镍、金属铬、金属钼、金属钛、金属铝、金属钴作为冶炼的原材料,并对所述原材料进行烘烤处理;

8.s3:装炉冶炼:将所述步骤s2处理后的所述原材料放入真空炉中通电进行熔化,熔化初期,维持真空炉低功率通电运作,待炉内有一定熔化的钢水后,将真空炉功率维持在其总功率的60%-80%;待钢水全部熔清后,将真空炉提至100%功率,并升温至1580

±

10℃,待所述钢液温度稳定为1580

±

10℃,保温;

9.s4:精炼:将真空炉温度降至1520℃,充入氩气,并加入第一脱氧剂至钢液中,进一步将真空炉温度降至1500℃,继续充入氩气,加入第二脱氧剂;

10.s5:浇铸:将所述步骤s4处理后的所述钢液浇铸至钢锭模中,冷却脱模后得到钢锭;

11.s6:电渣重熔:将所述步骤s5得到的钢锭进行电渣重熔,进行均匀化处理,得到电渣锭;

12.s7:均匀化处理:将所述步骤s6得到的电渣锭进行均匀化处理;

13.s8:锻造:将所述步骤s7均匀化处理后的电渣锭进行锻造,得到gh4141高温合金。

14.本发明一种gh4141高温合金的制备方法通过真空冶炼工艺添加微量元素提高了强化了晶界,通过电渣重熔定向凝固改善了铸锭的凝固组织,通过均匀化处理消除了枝间晶、碳化回溶,元素偏析的生产工艺提高了gh4141高温合金钢锭热加工塑性,降低了材料的加工难度,提升了材料的成材率。

15.作为优选的方案,所述步骤s1中,所述原材料配入量包括:c:0.06-0.12%,si≤0.5%,mn≤0.5%,s≤0.015,cr:18.0-20.0%,mo:9.50-10.50%;co:10.0-12.0%,fe≤5.0,al:1.4-1.8%,ti:3.0-3.5%,b:0.003-0.010%,zr≤0.07%,余量为镍以及其他不可避免的杂质。

16.作为优选的方案,所述步骤s2中,所述烘烤处理的条件为:在350℃下烘烤4小时。

17.作为优选的方案,所述步骤s3中,真空炉内真空度≤50pa,所述步骤s4中,真空度≤10pa。

18.作为优选的方案,所述步骤s4中,所述第一脱氧剂为镍镁合金,且加入量为钢水总质量的0.2%,所述第二脱氧剂为稀土合金,加入量为钢水总质量的0.06%。

19.作为优选的方案,所述步骤s5中,所述钢锭模在浇筑前还包括预烘烤处理:将所述钢锭模在200℃下烘烤4小时;所述冷却脱模的条件为:模冷10小时后脱模。

20.作为优选的方案,所述步骤s6中,所述电渣重熔的渣系为:caf2:al2o3:cao:mgo:tio2=45:25:20:5:5。

21.作为优选的方案,所述步骤s7中,所述均匀化处理包括:在600℃下保温3小时,第一次升温至850℃,保温2小时;第二次升温至1180℃,保温24小时,之后缓冷完成均匀化处理,且所述第一次升温与所述第二次升温的时间均为3小时。

22.作为优选的方案,所述步骤s8中,所述锻造包括:在600

±

10℃下保温2小时,第一次升温至950

±

10℃,保温2小时;第二次升温至1150

±

10℃,保温3小时,随后出炉锻造,开锻温度≥1100℃,终锻温度≥950℃,且所述第一次升温的时间为3小时,第二次升温的时间为2小时。

23.本发明要解决的另一个技术问题是,提供一种gh4141高温合金,以解决常规gh4141高温合金合金内部的枝间晶、碳化回溶情况比较严重,热加工塑性也较差的问题。

24.为了解决上述问题,本发明提供了一种gh4141高温合金,所述合金由上述任一项所述制备方法制备得到。

25.通过本发明得到的一种gh4141高温合金热加工塑性好,加工难度低,且消除了合金内部的枝间晶、碳化回溶问题,具有较高的商业化价值与推广价值。

附图说明

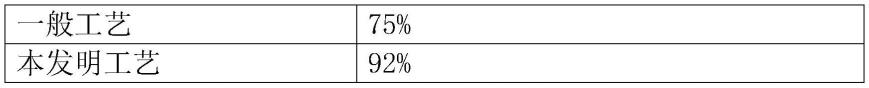

26.图1为gh4141高温合金与一般工艺生产的试样在锻造温度范围内试样表面出现裂纹的临界变形变形量示意图;其中,曲线b为本发明制备方法制备的合金曲线,a为一般工艺生产的试样;

27.图2为本发明一种gh4141高温合金的制备方法锻造前的工艺流程图;

28.图3为一种gh4141高温合金的均匀化曲线图;

29.图4为一种gh4141高温合金的锻造热处理曲线图。

具体实施方式

30.下面将对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

31.本发明了提供一种gh4141高温合金的制备方法,包括以下步骤:

32.s1:配料:根据gh4141合金成分控制要求,按照质量配比计算所述合金各元素的原材料配入量;

33.s2:备料:准备金属镍、金属铬、金属钼、金属钛、金属铝、金属钴作为冶炼的原材料,并对所述原材料进行烘烤处理;

34.s3:装炉冶炼:将所述步骤s2处理后的所述原材料放入真空炉中通电进行熔化,熔化初期,维持真空炉低功率通电运作,待炉内有一定熔化的钢水后,将真空炉功率维持在其总功率的60%-80%;待钢水全部熔清后,将真空炉提至100%功率,并升温至1580

±

10℃,待所述钢液温度稳定为1580

±

10℃,保温;

35.s4:精炼:将真空炉温度降至1520℃,充入氩气,并加入第一脱氧剂至钢液中,进一步将真空炉温度降至1500℃,继续充入氩气,加入第二脱氧剂;

36.s5:浇铸:将所述步骤s4处理后的所述钢液浇铸至钢锭模中,冷却脱模后得到钢锭;

37.s6:电渣重熔:将所述步骤s5得到的钢锭进行电渣重熔,进行均匀化处理,得到电渣锭;

38.s7:均匀化处理:将所述步骤s6得到的电渣锭进行均匀化处理;

39.s8:锻造:将所述步骤s7均匀化处理后的电渣锭进行锻造,得到gh4141高温合金。

40.优选的,所述步骤s1中,所述原材料配入量包括:c:0.06-0.12%,si≤0.5%,mn≤0.5%,s≤0.015,cr:18.0-20.0%,mo:9.50-10.50%;co:10.0-12.0%,fe≤5.0,al:1.4-1.8%,ti:3.0-3.5%,b:0.003-0.010%,zr≤0.07%,余量为镍以及其他不可避免的杂质。

41.优选的,所述步骤s2中,所述烘烤处理的条件为:在350℃下烘烤4小时。

42.优选的,所述步骤s3中,真空炉内真空度≤50pa,所述步骤s4中,真空度≤10pa。

43.优选的,所述步骤s4中,所述第一脱氧剂为镍镁合金,且加入量为钢水总质量的0.2%,所述第二脱氧剂为稀土合金,加入量为钢水总质量的0.06%。

44.优选的,所述步骤s5中,所述钢锭模在浇筑前还包括预烘烤处理:将所述钢锭模在200℃下烘烤4小时;所述冷却脱模的条件为:模冷10小时后脱模。

45.优选的,所述步骤s6中,所述电渣重熔的渣系为:caf2:al2o3:cao:mgo:tio2=45:25:20:5:5。

46.优选的,所述步骤s7中,所述均匀化处理包括:在600℃下保温3小时,第一次升温至850℃,保温2小时;第二次升温至1180℃,保温24小时,之后缓冷完成均匀化处理,且所述第一次升温与所述第二次升温的时间均为3小时。

47.优选的,所述步骤s8中,所述锻造包括:在600

±

10℃下保温2小时,第一次升温至950

±

10℃,保温2小时;第二次升温至1150

±

10℃,保温3小时,随后出炉锻造,开锻温度≥1100℃,终锻温度≥950℃,且所述第一次升温的时间为3小时,第二次升温的时间为2小时。

48.本发明还提供了一种gh4141高温合金,所述合金由上述制备方法制备得到。

49.以下结合具体的实施方式和实验数据、实验设备对本发明上述的方案进行展开的说明:

50.实施例1:

51.s1:配料:根据gh4141合金成分控制要求,按照质量配比计算所述合金各元素的原材料配入量;

52.所述原材料配入量包括:c:0.06-0.12%,si≤0.5%,mn≤0.5%,s≤0.015,cr:18.0-20.0%,mo:9.50-10.50%;co:10.0-12.0%,fe≤5.0,al:1.4-1.8%,ti:3.0-3.5%,b:0.003-0.010%,zr≤0.07%,余量为镍以及其他不可避免的杂质。

53.s2:备料:准备金属镍、金属铬、金属钼、金属钛、金属铝、金属钴作为冶炼的原材料,并对所述原材料进行烘烤处理;所述烘烤处理的条件为:在350℃下烘烤4小时;

54.s3:装炉冶炼:将所述步骤s2处理后的所述原材料放入真空炉中通电进行熔化,熔化初期,维持真空炉低功率通电运作,控制真空炉内真空度≤50pa,待炉内有一定熔化的钢水后,将真空炉功率维持在其总功率的60%;待钢水全部熔清后,将真空炉提至100%功率,并升温至1570℃,待所述钢液温度稳定为1570℃,保温;

55.s4:精炼:控制真空炉内真空度≤10pa,将真空炉温度降至1520℃,充入氩气,并加入第一脱氧剂至钢液中,进一步将真空炉温度降至1500℃,继续充入氩气,加入第二脱氧剂;所述第一脱氧剂为镍镁合金,且加入量为钢水总质量的0.2%,所述第二脱氧剂为稀土合金,加入量为钢水总质量的0.06%;

56.s5:浇铸:将所述步骤s4处理后的所述钢液浇铸至钢锭模中,冷却脱模后得到钢锭;所述钢锭模在浇筑前还包括预烘烤处理:将所述钢锭模在200℃下烘烤4小时;所述冷却脱模的条件为:模冷10小时后脱模;

57.s6:电渣重熔:将所述步骤s5得到的钢锭进行电渣重熔,进行均匀化处理,得到电渣锭;所述步骤s6中,所述电渣重熔的渣系为:caf2:al2o3:cao:mgo:tio2=45:25:20:5:5,渣量为45kg;重熔电流为7200~8000a,重熔电压为52~58v,熔速控制为245kg/h;

58.s7:均匀化处理:将所述步骤s6得到的电渣锭进行均匀化处理;如图3所示,所述均匀化处理包括:在600℃下保温3小时,第一次升温至850℃,保温2小时;第二次升温至1180℃,保温24小时,之后缓冷完成均匀化处理,且所述第一次升温与所述第二次升温的时间均为3小时。

59.步骤s1-s7的流程图如图2所示。

60.s8:锻造:将所述步骤s7均匀化处理后的电渣锭进行锻造,得到gh4141高温合金,如图4所示,所述锻造包括:在600

±

10℃下保温2小时,第一次升温至950

±

10℃,保温2小时;第二次升温至1150

±

10℃,保温3小时,随后出炉锻造,开锻温度≥1100℃,终锻温度≥950℃,且所述第一次升温的时间为3小时,第二次升温的时间为2小时。

61.实施例2:

62.s1:配料:根据gh4141合金成分控制要求,按照质量配比计算所述合金各元素的原材料配入量;

63.所述原材料配入量包括:c:0.06-0.12%,si≤0.5%,mn≤0.5%,s≤0.015,cr:18.0-20.0%,mo:9.50-10.50%;co:10.0-12.0%,fe≤5.0,al:1.4-1.8%,ti:3.0-3.5%,b:0.003-0.010%,zr≤0.07%,余量为镍以及其他不可避免的杂质。

64.s2:备料:准备金属镍、金属铬、金属钼、金属钛、金属铝、金属钴作为冶炼的原材料,并对所述原材料进行烘烤处理;所述烘烤处理的条件为:在350℃下烘烤4小时;

65.s3:装炉冶炼:将所述步骤s2处理后的所述原材料放入真空炉中通电进行熔化,熔化初期,维持真空炉低功率通电运作,控制真空炉内真空度≤50pa,待炉内有一定熔化的钢水后,将真空炉功率维持在其总功率的70%;待钢水全部熔清后,将真空炉提至100%功率,并升温至1580℃,待所述钢液温度稳定为1580℃,保温;

66.s4:精炼:控制真空炉内真空度≤10pa,将真空炉温度降至1520℃,充入氩气,并加入第一脱氧剂至钢液中,进一步将真空炉温度降至1500℃,继续充入氩气,加入第二脱氧剂;所述第一脱氧剂为镍镁合金,且加入量为钢水总质量的0.2%,所述第二脱氧剂为稀土合金,加入量为钢水总质量的0.06%;

67.s5:浇铸:将所述步骤s4处理后的所述钢液浇铸至钢锭模中,冷却脱模后得到钢锭;所述钢锭模在浇筑前还包括预烘烤处理:将所述钢锭模在200℃下烘烤4小时;所述冷却脱模的条件为:模冷10小时后脱模;

68.s6:电渣重熔:将所述步骤s5得到的钢锭进行电渣重熔,进行均匀化处理,得到电渣锭;所述步骤s6中,所述电渣重熔的渣系为:caf2:al2o3:cao:mgo:tio2=45:25:20:5:5,渣量为45kg;重熔电流为7200~8000a,重熔电压为52~58v,熔速控制为245kg/h;

69.s7:均匀化处理:将所述步骤s6得到的电渣锭进行均匀化处理;如图3所示,所述均匀化处理包括:在600℃下保温3小时,第一次升温至850℃,保温2小时;第二次升温至1180℃,保温24小时,之后缓冷完成均匀化处理,且所述第一次升温与所述第二次升温的时间均为3小时。

70.步骤s1-s7的流程图如图2所示。

71.s8:锻造:将所述步骤s7均匀化处理后的电渣锭进行锻造,得到gh4141高温合金,如图4所示,所述锻造包括:在600

±

10℃下保温2小时,第一次升温至950

±

10℃,保温2小时;第二次升温至1150

±

10℃,保温3小时,随后出炉锻造,开锻温度≥1100℃,终锻温度≥950℃,且所述第一次升温的时间为3小时,第二次升温的时间为2小时。

72.实施例3:

73.s1:配料:根据gh4141合金成分控制要求,按照质量配比计算所述合金各元素的原材料配入量;

74.所述原材料配入量包括:c:0.06-0.12%,si≤0.5%,mn≤0.5%,s≤0.015,cr:18.0-20.0%,mo:9.50-10.50%;co:10.0-12.0%,fe≤5.0,al:1.4-1.8%,ti:3.0-3.5%,b:0.003-0.010%,zr≤0.07%,余量为镍以及其他不可避免的杂质。

75.s2:备料:准备金属镍、金属铬、金属钼、金属钛、金属铝、金属钴作为冶炼的原材料,并对所述原材料进行烘烤处理;所述烘烤处理的条件为:在350℃下烘烤4小时;

76.s3:装炉冶炼:将所述步骤s2处理后的所述原材料放入真空炉中通电进行熔化,熔化初期,维持真空炉低功率通电运作,控制真空炉内真空度≤50pa,待炉内有一定熔化的钢水后,将真空炉功率维持在其总功率的80%;待钢水全部熔清后,将真空炉提至100%功率,并升温至1590℃,待所述钢液温度稳定为1590℃,保温;

77.s4:精炼:控制真空炉内真空度≤10pa,将真空炉温度降至1520℃,充入氩气,并加入第一脱氧剂至钢液中,进一步将真空炉温度降至1500℃,继续充入氩气,加入第二脱氧

80%的真空炉功率,使得合适的熔池是活泼的并且不过于沸腾,在熔炼后期加高熔点的金属比如铌、钼。在精炼期控制真空度≤10pa,控制精炼温度和时间,按照炉前成分快速调节各元素进内控,合金化应精准到位,缩短合金化滞留时间。

95.以上实施例也是进一步地证明了,本发明一种gh4141高温合金的制备方法提高了材料的成材率,且制备得到的gh4141高温合金的热加工温度范围、高温塑性都是大大优于常规方法的。

96.虽然本公开披露如上,但本公开的保护范围并非仅限于此。本领域技术人员,在不脱离本公开的精神和范围的前提下,可进行各种变更与修改,这些变更与修改均将落入本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1