一种牵引电机转子用铜锆合金导条及其制备方法与流程

1.本发明涉及铜合金材料技术领域,具体是涉及一种牵引电机转子用铜锆合金导条及其制备方法。

背景技术:

2.高强高导铜合金是一种技术含量高、应用领域广、处于国际科技前沿的功能结构一体化的特种铜材,具有较高的强度和导电性,同时具备导热性、耐磨性、耐蚀性、抗高温软化和抗应力松弛等性能,是一种具有优良的综合性能的先进材料,属于《战略性新兴产业重点产品和服务指导目录(2016版)》中“3.新材料产业”的“高强高导铜材”。应用范围包括大功率异步牵引电机、电气化铁路承力索和接触线、高端连接器、大规模集成电路引线框架等,涉及轨道交通、航空航天、5g通信、新能源汽车和半导体等领域。

3.常见的牵引电机转子材料有纯铜、cucr1zr、cunisi、黄铜、铝青铜等。纯铜虽然导电性能很好(≥58ms/m),但强度较低(rm≥200mpa),使用效果差、寿命短;cucrzr导电性很好(≥43ms/m),但室温强度、硬度较低(rm≥430mpa,hb≥120);cunisi是高强中导的新型铜合金材料(rm≥650mpa,hb≥180,电导率≥24ms/m);铝青铜加工性能良好,力学性能较高(rm≥590mpa),耐疲劳性、耐磨性均较好,电导较差(4.6~5.2ms/m)。

4.铜锆合金不仅导电能力优异,而且塑性好、软化温度高、抗蠕变能力很强、有较强的抗氧化能力和良好的耐磨性。目前已公布的专利所提供的电机转子用铜锆材料无法达到高强高导的要求,或抗拉强度不高,或导电率、延伸率低,或强度、硬度低,因此迫切需要开发一种新型高强高导铜锆合金。

技术实现要素:

5.为解决上述技术问题,本发明提供了一种牵引电机转子用铜锆合金导条及其制备方法。

6.本发明的技术方案是:一种牵引电机转子用铜锆合金导条及其制备方法,所述铜锆合金导条的制备方法包括以下步骤:

7.s1、配料:

8.按重量百分比计:zr:0.10%~0.20%,余量为cu,进行原材料准备及配料,所述原材料采用铜锆中间合金和电解铜板;

9.s2、熔炼:

10.将配好的原材料放入真空中频感应炉中进行熔炼,采用底铸式或侧平引式浇铸系统,熔炼温度为1300~1350℃,熔炼时间为30~40min,且熔炼过程中保持电磁搅拌,得到合金溶液;再对所述合金溶液除气脱氧后引入结晶器中进行冷却结晶,脱模后即可得到铜锆合金铸锭;

11.s3、冷锻及车加工:

12.通过对s2所得到的铜锆合金铸锭冷锻至所需变形量后得到锻锭,再对所述锻锭的

外圆和两个端面进行车加工,得到表面无氧化皮和铸造缺陷的锻锭;其中,冷锻的变形量≤70%;

13.s4、热挤压:

14.对s3所得到的锻锭进行热挤压,所述热挤压的加热温度为900~940℃,保温1~2h,热挤压后进行水封冷却至室温,完成在线固溶,得到铜锆合金挤压坯料;

15.s5、后处理:

16.所述铜锆合金挤压坯料经过后处理后最终得到铜锆合金导条。

17.进一步地,步骤s3中,热挤压选择正向热挤压或反向热挤压的方式。

18.说明:正向热挤压可以提高金属型材的精度及表面粗糙度,并能减少工序,缩短生产周期;反向热挤压的过程中坯料与挤压筒之间无相对运动,不产生摩擦损耗,使用寿命长,且沿制品截面上和长度上的变形挤压时更均匀。

19.进一步地,所述后处理按顺序依次包括固溶处理、冷拉拔以及时效处理,所述冷拉拔的变形量≤80%。

20.说明:做了固溶处理的铜锆合金导条的成分分布更加均匀,性能更为稳定,限制冷拉拔的变形量能够获得理想的延伸率和抗拉强度。

21.进一步地,所述后处理按顺序依次包括一次冷拉拔、时效处理以及二次冷拉拔。

22.说明:在两次冷拉拔间做中间时效处理,减少固溶工序,缩短工序,减少生产成本。

23.进一步地,所述固溶处理的温度为900~960℃,保温30~90min,保温结束后对所述铜锆合金挤压坯料水冷至室温。

24.说明:所述固溶处理的参数能够得到适用于电机转子导条的晶粒度,改善材料的塑性和韧性。

25.进一步地,所述时效处理的工艺为:在气氛保护炉中缓慢加热至400~450℃、保温3~5h,炉冷至100℃以下再空冷至室温。

26.说明:所述时效处理的参数可以增加材料的硬度和强度,降低材料的内应力。

27.进一步地,所述气氛保护炉中的气氛为惰性气体、氢气或氮气。

28.说明:所述几种气氛的化学性质稳定,能够防止被保护的物质被空气中的氧气氧化。

29.进一步地,一次冷拉拔和二次冷拉拔的变形量均≤80%,且二次冷拉拔的变形量控制在9%~11%。

30.说明:根据产品性能确定冷拉拔的变形量,控制在所述变形量范围可以制备具有较高的尺寸精度和光洁度的材料,从而获得所需性能的材料。

31.进一步地,在进行步骤s4后处理前,对s3所得坯料进行强化处理:

32.将初始温度升至910~920℃对铜锆合金挤压坯料进行热轧后,对铜锆合金挤压坯料喷洒酸洗液进行酸洗,再升温15~20℃进行下一次热轧,每次热轧完成后均喷洒一次酸洗液,直至升温至970~980℃热轧完成后,用水冲洗结束;

33.其中,单次热轧时间均为8~10min,酸洗液的单次喷洒量均为0.5~0.7ml,所述酸洗液按质量百分比计包括:硫酸7~9%,磷酸12~15%,甲硫氨酸5~10%,四氯对苯二甲酸1~2%,余量为水。

34.说明:通过在高温下对坯料进行热轧,使坯料不易开裂,并在热轧时喷洒酸洗液,

辅助去除坯料表面的氧化物,使坯料的温度和变形更加均匀,且在酸洗液中添加了少量的四氯对苯二甲酸,使酸洗液在表面作用的同时渗入坯料内部进一步提高坯料的晶粒均匀分布程度,从而提高坯料的强度。

35.本发明的有益效果是:

36.(1)本发明提供了一种牵引电机转子用铜锆合金导条及其制备方法,通过严格调整提供合金材料的配比,杂质含量,以及熔炼、冷锻、热挤压、固溶、冷拉拔、时效等一系列处理,制备了具有良好的力学性能和电学性能的铜锆合金导条,其制备工艺具有以下优点:原材料成分配比简单,节约成本,无需添加稀土元素即可实现高强高导;制造工艺简单,灵活度较好,节能降耗,质量稳定,易于产业化生产。

37.(2)本发明提供了两种牵引电机转子用铜锆合金导条的制备方法,均可获得高强高导的性能,做了固溶处理的铜锆合金导条的成分分布更加均匀,性能更为稳定;在两次冷拉拔间做中间时效处理,减少固溶工序,缩短工序,减少生产成本。

38.(3)本发明通过在高温下对材料进行热轧的同时,间歇喷洒酸洗液,使坯料不易开裂,并能去除材料表面的氧化物,使材料的温度和变形更加均匀;且使酸洗液在表面作用的同时渗入材料内部进一步提高材料的晶粒均匀分布程度,从而提高材料的强度。

附图说明

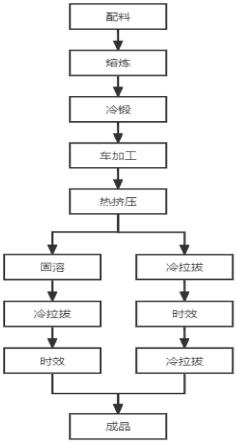

39.图1是本发明制备方法的步骤流程图。

具体实施方式

40.下面结合具体实施方式来对本发明进行更进一步详细的说明,以更好地体现本发明的优势。

41.实施例1

42.一种牵引电机转子用铜锆合金导条及其制备方法,所述铜锆合金导条的制备方法包括以下步骤:

43.s1、配料:

44.按重量百分比计:zr:0.15%,余量为cu,进行原材料准备及配料,所述原材料采用铜锆40中间合金和电解铜板;

45.s2、熔炼:

46.将配好的原材料放入真空中频感应炉中进行熔炼,采用底铸式浇铸系统,熔炼温度为1325℃,熔炼时间为35min,且熔炼过程中保持电磁搅拌,所述电磁搅拌为连续正转搅拌,电流频率为4hz,电流强度为100a,得到合金溶液;再对所述合金溶液除气脱氧后引入结晶器中进行冷却结晶,所述冷却结晶与现有技术相同;脱模后即可得到尺寸为φ200的铜锆合金铸锭;

47.s3、冷锻及车加工:

48.通过对s2所得到的铜锆合金铸锭冷锻至φ130后得到锻锭,再对所述锻锭的外圆和两个端面进行车加工,得到表面无氧化皮和铸造缺陷的尺寸为φ120的锻锭;

49.s4、热挤压:

50.对s3所得到的锻锭进行正向热挤压,所述正向热挤压的加热温度为920℃,保温

1.5h,正向热挤压后进行水封冷却至室温,完成在线固溶,得到铜锆合金挤压坯料;

51.s5、后处理:

52.所述铜锆合金挤压坯料经过后处理后,其中,后处理包括:

53.1)、固溶处理:所述固溶处理的温度为930℃,保温60min,保温结束后对所述铜锆合金挤压坯料水冷至室温;

54.2)、冷拉拔:将固溶处理后的铜锆合金挤压坯料在链条拉拔机上进行冷拉拔,且冷拉拔的变形量为80%;其中链条拉拔机为现有技术;

55.3)、时效处理:在氩气的气氛保护炉中缓慢加热至430℃、保温4h,炉冷至90℃再空冷至室温;

56.最终得到抗拉强度rm为470mpa,延伸率为18%,硬度为130hb,导电率(20℃)为96%iacs的铜锆合金导条。

57.实施例2

58.本实施例与实施例1不同之处在于,按重量百分比计:zr:0.10%,余量为cu。

59.实施例3

60.本实施例与实施例1不同之处在于,按重量百分比计:zr:0.20%,余量为cu。

61.实施例4

62.本实施例与实施例1不同之处在于,熔炼温度为1300℃,熔炼时间为30min;所述正向热挤压的加热温度为900℃,保温1h。

63.实施例5

64.本实施例与实施例1不同之处在于,熔炼温度为1350℃,熔炼时间为40min;所述正向热挤压的加热温度为940℃,保温2h。

65.实施例6

66.本实施例与实施例1不同之处在于,固溶处理的温度为900℃,保温30min;时效处理的工艺为:在氩气的气氛保护炉中缓慢加热至400℃、保温3h,炉冷至90℃再空冷至室温。

67.实施例7

68.本实施例与实施例1不同之处在于,固溶处理的温度为960℃,保温90min;时效处理的工艺为:在氩气的气氛保护炉中缓慢加热至450℃、保温5h,炉冷至90℃再空冷至室温。

69.实施例8

70.本实施例与实施例1不同之处在于,步骤s4所述后处理按顺序依次为一次冷拉拔、时效处理以及二次冷拉拔:所述一次冷拉拔的变形量为70%,所述二次冷拉拔的变形量为10%,所述时效处理同实施例1。

71.实施例9

72.本实施例与实施例1不同之处在于,在进行步骤s4后处理前,对s3所得坯料进行强化处理:

73.将初始温度升至915℃对铜锆合金挤压坯料进行热轧后,对铜锆合金挤压坯料喷洒酸洗液进行酸洗,再升温18℃进行下一次热轧,每次热轧完成后均喷洒一次酸洗液,直至升温至975℃热轧完成后,用水冲洗结束;

74.其中,单次热轧时间为9min,酸洗液的单次喷洒量为0.6ml,所述酸洗液按质量百分比计包括硫酸8%,磷酸14%,甲硫氨酸8%,四氯对苯二甲酸1.5%,余量为水。

75.实施例10

76.本实施例与实施例9不同之处在于,酸洗液的单次喷洒量为0.5ml。

77.实施例11

78.本实施例与实施例9不同之处在于,酸洗液的单次喷洒量为0.7ml。

79.实施例12

80.本实施例与实施例9不同之处在于,初始温度升至910℃后进行热轧,且每次升温15℃后进行下一次热轧,最后升至970℃热轧后用水冲洗结束,且单次热轧时间为8min。

81.实施例13

82.本实施例与实施例9不同之处在于,初始温度升至920℃后进行热轧,且每次升温20℃后进行下一次热轧,最后升至980℃热轧后用水冲洗结束,且单次热轧时间为10min。

83.实施例14

84.本实施例与实施例9不同之处在于,所述酸洗液按质量百分比计包括硫酸7%,磷酸12%,甲硫氨酸5%,四氯对苯二甲酸2%,余量为水。

85.实施例15

86.本实施例与实施例9不同之处在于,所述酸洗液按质量百分比计包括硫酸9%,磷酸15%,甲硫氨酸10%,四氯对苯二甲酸1%,余量为水。

87.实验例

88.针对各个实施例所制备的铜锆合金导条,分别取各实施例的样件5个,以测试铜锆合金导条的性能,每个实施例的5个样件的性能测量结果取平均值,作为该实施例的性能测量结果,具体探究如下:

89.1、探究原材料配比、熔炼参数、热挤压参数以及后处理参数对铜锆合金导条抗拉强度和导电率的影响。

90.以实施例1-8作为实验对比,结果如表1所示:

91.表1实施例1-8对铜锆合金导条抗拉强度和导电率的影响

[0092][0093]

[0094]

由上述表1结果可以看出,从实施例1-3的对比而言,锆含量的占比过高或过低都对铜锆合金导条抗拉强度和导电率有着一定的减弱,且从实施例4-8对比而言,熔炼温度和时间、热挤压温度和时间以及后处理的温度和时间越高、越长的情况下,材料的抗拉强度和导电率都有一定的提高,但是相比实施例1的提高较小,但所需温度更高时间更长,因此从经济性角度考虑,实施例1的抗拉强度和导电率相对更优。

[0095]

2、探究强化处理对铜锆合金导条抗拉强度和硬度的影响。

[0096]

以实施例1、9-15及对照例1-2作为实验对比,结果如表2所示:

[0097]

表1实施例1、9-15及对照例1-2对铜锆合金导条抗拉强度和硬度的影响

[0098][0099][0100]

对照例1与实施例9不同之处在于,所述酸洗液按质量百分比计包括:硫酸8%,磷酸14%,甲硫氨酸9.5%,余量为水;

[0101]

对照例2与实施例9不同之处在于,在每次热轧后不喷洒酸洗液;

[0102]

由表2结果可知,从对比例1-2及实施例9、14-15可知,缺少四氯对苯二甲酸的酸洗液的效果更弱,但四氯对苯二甲酸过多或过少均会减弱效果;且没有酸洗液的辅助作用对材料抗拉强度和硬度的提升效果也会减弱;从实施例9-11可知,酸洗液的喷洒量过多或过少均会使效果减弱;从实施例9、12-13可知,热轧温度更高时,效果更好,但是效果提高幅度较小,因此从经济性角度考虑,实施例9的效果相对更优。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1