从萤石精矿中回收稀土和铌的方法与流程

1.本发明涉及一种从萤石精矿中回收稀土和铌的方法。

背景技术:

2.萤石是一种重要的非金属战略矿产资源。白云鄂博矿伴生萤石资源储量居全国首位,但由于萤石颗粒细、嵌布特征复杂、包裹体含量高、可浮性相似矿物多,导致萤石精矿品质低,且含有稀土、铌等有价资源,未得到充分利用。对该类萤石精矿进行资源化综合利用,进一步回收其中的有价金属,具有重要的经济价值和环境效益。

3.cn109371239a公开了一种处理含稀土的低品位萤石矿的方法,该方法采用绝对过量硫酸溶液程序控温分段浆化分解处理的方法,控制低温段优先分解萤石矿物,提升温度分解稀土矿物,尾气回收氢氟酸,反应后的酸浸渣用水浸出稀土、中和除钍后回收稀土与石膏。该专利文献中稀土含量为1~5wt%,仅提及reo分解率,未涉及稀土和铌的浸出率。

4.cn113735062a公开了一种稀土回收萤石制备氟化氢的方法,该方法先将萤石加工成为粉状并提炼为高纯度酸级萤石精粉,与工业硫酸反应制备得到高纯度氟化氢。其原料采用高纯度酸级萤石精粉,其虽然在生产过程中虽然提及了发烟酸配比,但并未提及具体数值,也未提及具体的反应温度。更为重要的是,其未考虑稀土和铌的回收。

5.cn102925670a公开了一种从含钨萤石矿物中综合回收氟、钨的方法,该方法采用硫酸和磷酸来焙烧含钨的萤石矿物,分别得到氢氟酸和回收得到钨,其未涉及稀土和铌的回收。

技术实现要素:

6.有鉴于此,本发明的一个目的在于提供一种从萤石精矿中回收稀土和铌的方法,其稀土和铌的浸出率较高。

7.本发明采用如下技术方案实现上述目的。

8.本发明提供一种从萤石精矿中回收稀土和铌的方法,包括如下步骤:

9.1)将烘干后的萤石精矿颗粒与硫酸混合,并在90~150℃下预反应,得到预反应物料;

10.2)将预反应物料在190~280℃反应,得到反应气体和反应渣;

11.3)将反应渣用水浸出,得到含稀土和铌的浸出液以及浸渣;

12.其中,萤石精矿颗粒中的caf2含量为大于75wt%,reo含量为5.02~9wt%,nb2o5含量为0.05~0.5wt%;

13.其中,水与反应渣的质量比为0.14~0.25:1。

14.根据本发明所述的方法,优选地,步骤1)中,所述硫酸为98wt%浓硫酸和105wt%的发烟硫酸的混合物;

15.所述烘干后的萤石精矿颗粒、98wt%浓硫酸和105wt%发烟硫酸三者的质量比为1:(0.7~0.9):(0.6~0.8)。

16.根据本发明所述的方法,优选地,步骤1)中,预反应为100~140℃;预反应时间为4~10min。

17.根据本发明所述的方法,优选地,步骤2)中,将预反应物料在190~280℃反应55~110min,得到含氟化氢的反应气体和反应渣。

18.根据本发明所述的方法,优选地,步骤2)中,反应温度为220~260℃;反应时间为60~100min。

19.根据本发明所述的方法,优选地,还包括如下步骤:将含氟化氢的反应气体经过洗涤塔洗涤,然后经过冷凝和精馏得到无水氟化氢。

20.根据本发明所述的方法,优选地,步骤3)中,水与反应渣的质量比为0.15~0.22:1。

21.根据本发明所述的方法,优选地,还包括以下步骤:

22.将步骤3)所得的含稀土和铌的浸出液采用氧化镁进行中和,得到中和后的含稀土和铌的浸出液以及中和渣;

23.将步骤3)所得的浸渣采用磁选机进行磁选,得到硫酸钙;其中,磁选强度为3.5~4.5t;所得硫酸钙的纯度大于等于90wt%。

24.根据本发明所述的方法,优选地,所述烘干后的萤石精矿颗粒由包括以下的步骤预处理而得:

25.将萤石精矿制成直径为2~5mm的球,将制好的球在90~120℃下烘干12~36h,得到烘干后的萤石精矿颗粒。

26.根据本发明所述的方法,优选地,稀土的浸出率大于等于98.5%,铌的浸出率大于等于85%。

27.本发明的方法可以从萤石精矿中回收稀土和铌,且稀土和铌的浸出率较高。稀土的浸出率可达99.3%,铌的浸出率可达88.6%。此外,本发明还可以获得纯度90%以上的石膏以及获得无水氟化氢。

具体实施方式

28.下面结合具体实施例对本发明作进一步的说明,但本发明的保护范围并不限于此。

29.本发明的从萤石精矿中回收稀土和铌的方法包括以下步骤:1)预反应步骤;2)高温反应步骤;3)浸出步骤。任选地,还包括萤石精矿的预处理步骤;反应气体的处理步骤;浸渣的处理步骤。下面进行详细描述。

30.萤石精矿的预处理步骤

31.将萤石精矿制成球,将制好的球在90~120℃下烘干12~36h,得到烘干后的萤石精矿颗粒。这样有利于提高稀土、铌的分解率,进而有利于提高稀土和铌的浸出率。

32.球的直径可以为2~5mm,优选为2~4mm,更优选为3~4mm。这样的直径,一方面有利于反应,另一方面,有利于萤石精矿在烘干后的回收。

33.烘干温度可以为90~120℃,优选为100~120℃,更优选为100~110℃。烘干时间可以为12~36h,优选为24~36h,更优选为24~30h。烘干后的萤石精矿颗粒的水分含量小于0.1wt%。

34.萤石精矿中的caf2含量为大于75wt%,优选为大于等于80wt%;reo含量可以为5.02~9wt%,优选为5.04~8wt%;nb2o5含量可以为0.05~0.5wt%,优选为0.08~0.4wt%。这样含量的萤石精矿可以在本发明的特定工艺以及工艺参数范围内处理下具有更高的稀土和铌的浸出率。

35.在本发明中,萤石精矿中的稀土矿物主要为氟碳铈矿、氟碳钙铈矿和黄河矿中的一种或几种,萤石精矿中的铌矿物主要为铌铁矿、易解石和铌铁金红石中的一种或几种。

36.预反应步骤

37.将烘干后的萤石精矿颗粒与硫酸混合,并在90~150℃下预反应,得到预反应物料。这样有利于提高稀土、铌的分解率,从而有利于提高稀土和铌的浸出率。

38.烘干后的萤石精矿颗粒中的caf2含量为大于75wt%,优选为大于等于80wt%,更优选为大于等于85wt%小于95wt%;reo含量可以为5.02~9wt%,优选为5.04~8wt%,更优选为5.2~7.5wt%;nb2o5含量可以为0.05~0.5wt%,优选为0.08~0.4wt%,更优选为0.1~0.2wt%。

39.在本发明中,硫酸为98wt%浓硫酸和105wt%的发烟硫酸的混合物。烘干后的萤石精矿颗粒、98wt%浓硫酸和105wt%发烟硫酸三者的质量比可以为1:(0.7~0.9):(0.6~0.8),优选为1:(0.75~0.9):(0.65~0.8),更优选为1:(0.8~0.9):(0.7~0.8)。根据本发明的一个具体的实施方式,三者质量比为1:0.9:0.8。

40.预反应温度可以为90~150℃,优选为100~140℃,更优选为100~130℃,再优选为110~120℃。预反应时间可以为4~10min,优选为4~8min,更优选为5~6min。

41.高温反应步骤

42.将预反应物料在190~280℃反应,得到反应气体和反应渣。这样有利于提高稀土、铌的分解率,进而有利于提高稀土和铌的浸出率。此外,还有利于获得更高收率的氟化氢气体。

43.反应温度可以为190~280℃,优选为220~260℃,更优选为230~250℃。反应时间可以为55~110min,优选为60~100min,更优选为80~90min。

44.根据本发明的一个实施方式,将预反应物料在210~280℃反应55~110min,得到含氟化氢的反应气体和反应渣。

45.在本发明中,反应渣为含稀土元素、铌元素和硫酸钙的固体。反应气体为含氟化氢的气体。

46.反应气体的处理步骤

47.在本发明中,可以将含氟化氢的反应气体经过洗涤塔洗涤,然后经过冷凝和精馏得到无水氟化氢。洗涤后的回收酸可以返回至原料(烘干后的萤石精矿颗粒)继续参与反应,这样有利于实现酸的循环利用。

48.浸出步骤

49.将反应渣用水浸出,得到含稀土和铌的浸出液以及浸渣。

50.水与反应渣的质量比为0.14~0.25:1,优选为0.15~0.22:1,更优选为0.18~0.21:1,再优选为0.19~0.2:1。这样有利于提高稀土和铌的浸出率,并改善稀土和铌的纯度。在本发明中,反应渣的质量是以反应渣的干重计算。本发明经过研究和实验发现,水与反应渣的质量比需要控制在特定范围内,否则,则不能获得较高的稀土和铌的浸出率。

51.在本发明中,稀土的浸出率大于等于98.5%,优选为大于等于98.6%,更优选为大于等于98.9%。稀土的浸出率可达99.3%。铌的浸出率大于等于85%,优选为大于等于86%,更优选为大于等于88%。

52.稀土和铌的浸出率的计算公式如下:

53.稀土的浸出率=100%-(浸渣质量

×

浸渣中reo含量/萤石精矿质量

×

萤石精矿中reo含量)

×

100%。

54.铌的浸出率=100%-(浸渣质量

×

浸渣中nb2o5含量/萤石精矿质量

×

萤石精矿中nb2o5含量)

×

100%。

55.本发明可以采用智能高效压滤机进行一步浸出和过滤,获得含稀土和铌的浸出液和浸渣。

56.在本发明中,可以将含稀土和铌的浸出液采用氧化镁进行中和除杂,得到中和后的稀土和铌的浸出液以及中和渣。中和步骤可以采用本领域已知的那些,在此不做赘述。可以将中和渣返回水浸出步骤,进一步的浸出,以回收残余的稀土和铌。

57.浸渣的处理步骤

58.将所得的浸渣采用磁选机进行磁选,得到硫酸钙。这样可以获得满足实际需要的石膏。

59.磁选强度为3.5~4.5t,优选为3.5~4.2t,更优选为3.5~4.0t。所得硫酸钙的纯度大于等于90wt%。

60.《分析方法》

61.下面介绍实施例、比较例所采用的分析测试方法:

62.caf2含量:采用edta(乙二胺四乙酸)容量法测试,依据标准gb5195.1-85。

63.reo含量:采用重量法测试,依据标准gb/t 6730.25-2021。

64.nb2o5含量:采用重量法测试,依据标准gb/t 3654.1-1983。

65.石膏的纯度:采用硫酸钡沉淀法测试,依据标准gb/t5484-2012。

66.实施例1

67.本实施例所用的萤石精矿中,caf2含量为88.96wt%,reo含量为5.68wt%,nb2o5含量为0.11wt%。

68.将萤石精矿在圆盘制粒机上制成球,球的直径为2~5mm,将制好的球置于100℃下烘干24h,得到烘干后的萤石精矿颗粒。

69.将烘干后的萤石精矿颗粒、98wt%浓硫酸、105wt%发烟硫酸按质量比为1:0.9:0.8在预反应器中混合均匀,在120℃下快速反应4min,得到预反应物料。

70.将预反应物料在250℃下充分反应60min,得到含氟化氢的反应气体和反应渣。将含氟化氢的反应器体通入洗涤塔进行洗涤、冷凝和精馏,得到无水氟化氢。

71.将反应渣采用智能高效压滤机用水进行一步浸出过滤,得到含稀土和铌的浸出液以及浸渣。其中,浸出时,水与反应渣的质量比为0.2:1。

72.将含稀土和铌的浸出液采用氧化镁进行中和除杂,得到中和后的含稀土和铌的浸出液以及中和渣。其中,氧化镁用量为萤石精矿质量的5.7wt%。

73.将浸渣采用超导强磁选机将含铁钍等杂质去除,并得到较高纯度的石膏(即硫酸钙)。其中,磁场强度为4.0t。结果见表2。

74.实施例2

75.本实施例所用的萤石精矿中,caf2含量为92.16wt%,reo含量为5.04wt%,nb2o5含量为0.12wt%。

76.将萤石精矿在圆盘制粒机上制成球,球的直径为2~5mm,将制好的球置于100℃下烘干24h,得到烘干后的萤石精矿颗粒。

77.将烘干后的萤石精矿颗粒、98wt%浓硫酸、105wt%发烟硫酸按质量比为1:0.7:0.8在预反应器中混合均匀,在120℃下快速反应5min,得到预反应物料。

78.将预反应物料在240℃下充分反应80min,得到含氟化氢的反应气体和反应渣。将含氟化氢的反应器体通入洗涤塔进行洗涤、冷凝和精馏,得到无水氟化氢。

79.将反应渣采用智能高效压滤机用水进行一步浸出过滤,得到含稀土和铌的浸出液以及浸渣。其中,浸出时,水与反应渣的质量比为0.15:1。

80.将含稀土和铌的浸出液采用氧化镁进行中和除杂,得到中和后的含稀土和铌的浸出液以及中和渣。其中,氧化镁用量为萤石精矿质量的5.05wt%。

81.将浸渣采用超导强磁选机将含铁钍等杂质去除,并得到较高纯度的石膏。其中,磁场强度为4.0t。结果见表2。

82.实施例3

83.本实施例所用的萤石精矿中,caf2含量为82.64wt%,reo含量为6.41wt%,nb2o5含量为0.12wt%。

84.将萤石精矿在圆盘制粒机上制成球,球的直径为2~5mm,将制好的球置于100℃下烘干24h,得到烘干后的萤石精矿颗粒。

85.将烘干后的萤石精矿颗粒、98wt%浓硫酸、105wt%发烟硫酸按质量比为1:0.8:0.8在预反应器中混合均匀,在100℃下快速反应6min,得到预反应物料。

86.将预反应物料在230℃下充分反应90min,得到含氟化氢的反应气体和反应渣。将含氟化氢的反应器体通入洗涤塔进行洗涤、冷凝和精馏,得到无水氟化氢。

87.将反应渣采用智能高效压滤机用水进行一步浸出过滤,得到含稀土和铌的浸出液以及浸渣。其中,浸出时,水与反应渣的质量比为0.14:1。

88.将含稀土和铌的浸出液采用氧化镁进行中和除杂,得到中和后的含稀土和铌的浸出液以及中和渣。其中,氧化镁用量为萤石精矿质量的6.5wt%。

89.将浸渣采用超导强磁选机将含铁钍等杂质去除,并得到较高纯度的石膏。其中,磁场强度为3.5t。结果见表2。

90.比较例1

91.与实施例1的区别在于,步骤3)中,浸出时,水与反应渣的质量比为0.09:1。

92.比较例2

93.与实施例1的区别在于,烘干后的萤石精矿颗粒、98wt%浓硫酸和105wt%发烟硫酸三者的质量比为1:0.5:0.9。

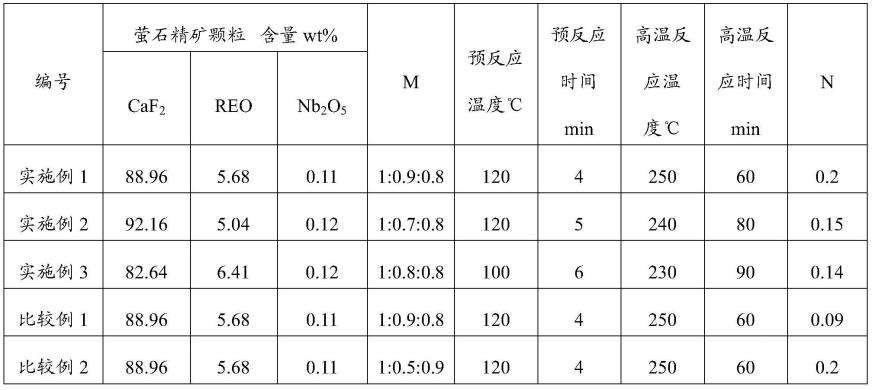

94.表1

[0095][0096]

注:表1中,m指的是烘干后的萤石精矿颗粒、98%浓硫酸、105%发烟硫酸三者的质量比;n指的是浸出时,水与反应渣的质量比。

[0097]

表2

[0098]

编号稀土的浸出率%铌的浸出率%石膏的纯度%实施例199.388.690.3实施例298.986.894.0实施例398.686.990.4比较例195.383.289.2比较例296.482.989.8

[0099]

本发明并不限于上述实施方式,在不背离本发明的实质内容的情况下,本领域技术人员可以想到的任何变形、改进、替换均落入本发明的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1