一种基于CO2动态混合喷吹的转炉炼钢终点控制方法

本发明涉及转炉炼钢终点控制,具体涉及一种利用co2动态混合喷吹的转炉炼钢终点控制方法。

背景技术:

1、转炉炼钢是一种以铁水为主要原料,依靠喷吹氧气与熔池中的元素发生氧化反应释放化学热来提高钢水温度的炼钢方法。转炉炼钢终点控制主要是指炼钢终点温度和熔池碳成分的同步控制。作为转炉炼钢操作的重要指标,其控制的稳定性直接影响钢产品质量,炉衬使用寿命,合金使用量以及冶炼生产节奏,因此快速、准确、高效控制转炉炼钢终点温度和熔池碳成分十分重要。

2、目前,转炉炼钢终点控制方法均基于副枪、烟气分析或人工检测的方式获得吹炼过程中的熔池温度和熔池成分数据,并利用数学模型或人工估算等方法,计算后续吹炼所需的供氧量和固体冷却剂添加量,然后依次控制转炉炉顶料仓完成配料、下料动作和顶吹氧气阀组完成顶吹氧、停氧动作,达成转炉冶炼终点钢水温度和成分目标要求。上述方法中,使用的固体冷却剂通常为铁矿石、球团矿、钢渣等含铁或石灰、白云石等不含铁物料。

3、转炉炼钢厂使用固体冷却剂受限于厂内称量设备精度,无法做到精确控制,加入量过多会影响钢铁料金属收得率和生产成本偏高;反之,加入量太少会导致炉内热平衡状况难以保持稳定,影响冶炼节奏。不可避免的是使用固体冷却剂调节会使反应不充分,温度成分控制不均匀,过程中需要加入较多的渣料维持渣系平衡,操作不当时还会引发喷溅事故。

4、转炉终点控制一般在吹炼进程的80%-90%,利用检测系统获得当前炉内温度和成分数据,根据目标终点控制要求,依靠二级系统、三级系统或人工估算的方式提供准确有效的具体控制方案,并在1min-3min内结合一级控制系统迅速做出响应,其控制时间短,过程控制稳定性,安全性要求较高。

5、综上所述,现有用于转炉炼钢终点控制方法存在控制精度差,生产状况不稳定,生产成本高等问题,基于此,不同于现有技术中利用固体冷却剂控制转炉炼钢终点的方法,本发明提出一种全新的低成本,操作简单,易于控制的转炉炼钢终点控制方法,对于改善转炉钢产品质量和加快转炉冶炼生产节奏具有重要意义。

技术实现思路

1、本发明的目的是为了更好地控制转炉炼钢终点温度和终点成分,将一定比例的二氧化碳气体掺混到的氧气射流中,快速、准确实现炼钢过程温度和成分的调控,充分利用氧气和二氧化碳混合喷吹改善熔池的物理和化学性质,对转炉炼钢终点进行温度和成分调节,稳定生产节奏,提高冶炼效率,降低冶炼生产成本,提升转炉炼钢终点控制准确性和均匀性。

2、一种基于co2动态混合喷吹的转炉炼钢终点控制方法,其特征在于,在转炉吹炼末期,利用温度和成分检测系统获取熔池钢水温度和熔池碳含量,通过冶金静态计算模型计算后续吹炼所需的供氧量和冷却剂co2喷吹量,利用计算机控制系统同步控制转炉氧气气源阀组、二氧化碳气源阀组,顶吹氧气阀组,顶吹二氧化碳阀组,底吹二氧化碳阀组,动态调节氧气和二氧化碳两种气体的混入比例、喷吹流量大小、喷吹时间,达成转炉冶炼终点目标钢水温度和钢水成分的精准控制要求。从而提供一种集温度成分检测、气体流量控制于一体的转炉炼钢终点动态化工艺控制方法。

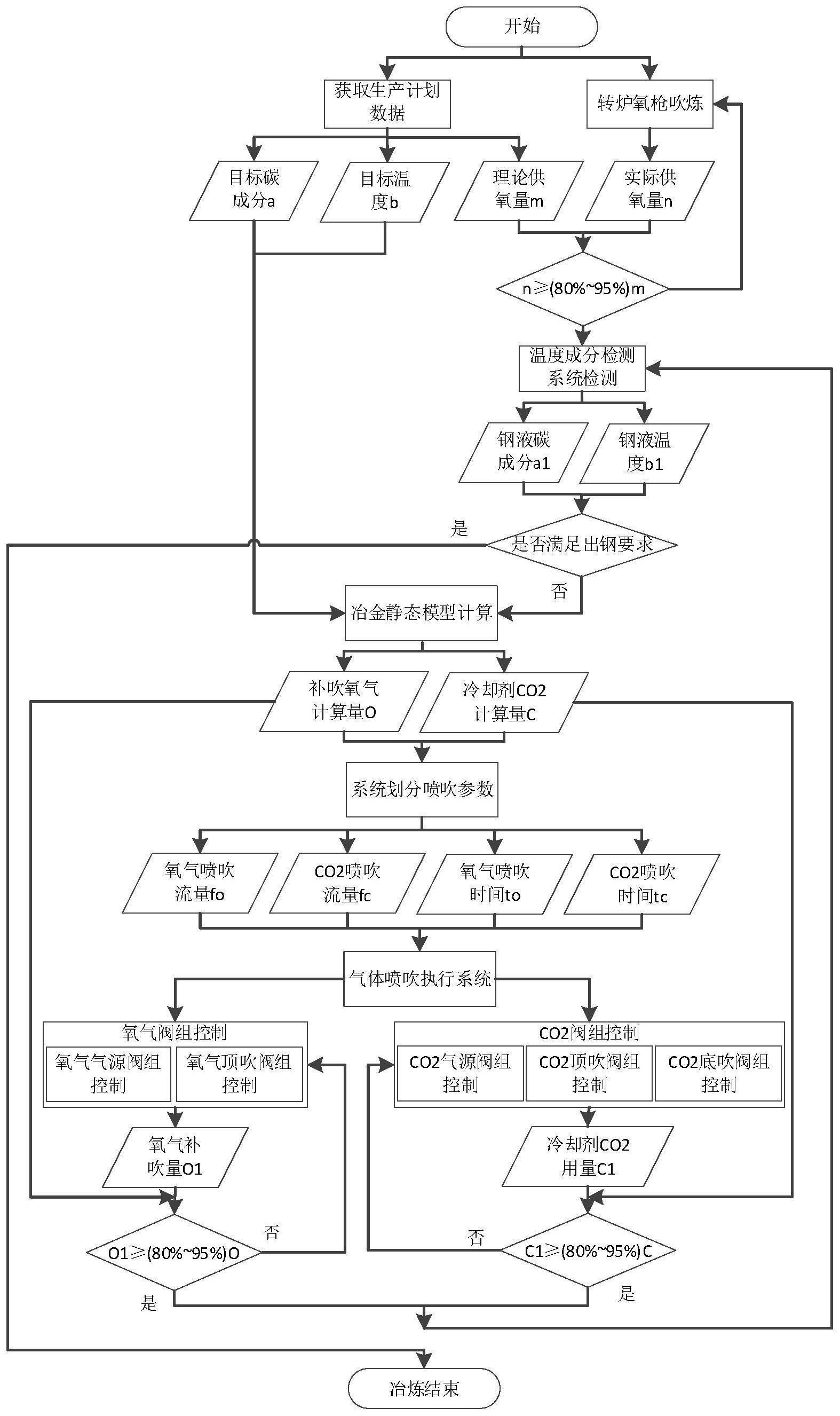

3、该方法具体步骤如下:

4、步骤1:冶炼开始,获取目标钢水温度b和目标碳成分a。转炉氧枪开始吹炼,直至转炉实际供氧量n达到设定总供氧量的80%-95%时,暂停氧枪喷吹供氧,提枪,利用温度和成分检测系统对熔池钢液温度和钢液碳成分进行测量,得到熔池中钢水温度b1和熔池碳含量a1并实时传输至计算机控制系统。

5、步骤2:计算机控制系统接收到检测数据后,经过特征数据异常处理,将准确有效的钢水温度b1和熔池碳含量a1以及目标钢水温度a,目标碳成分b传输至计算机控制系统中的冶金静态计算模型,模型自动计算得到后续吹炼所需的供氧总量o和冷却剂co2喷吹总量c,进一步划分喷吹参数得到氧气喷吹流量fo、氧气喷吹时间to以及二氧化碳喷吹流量fc、二氧化碳喷吹时间tc。

6、步骤3:气体喷吹执行系统接收来自计算机控制系统下发的氧气和二氧化碳具体喷吹参数,进一步控制氧气气源阀组、二氧化碳气源阀组,顶吹氧气阀组,顶吹二氧化碳阀组,底吹二氧化碳阀组将氧气和二氧化碳按照设定的喷吹参数通过特定的喷吹方式吹入转炉熔池,直至氧气实际喷吹量o1和二氧化碳实际喷吹量c1分别在补吹氧气量o和冷却剂co2计算量c的80%-95%。

7、步骤4:吹炼结束后,利用温度和成分检测系统再次对熔池钢液进行钢水温度和成分检测,得到钢水温度,熔池碳含量,根据检测结果判断钢水温度和成分是否满足出钢要求,若不满足要求,重复步骤2,3,直到钢水满足出钢条件,转炉冶炼结束。

8、优选的,所述转炉炼钢喷吹氧气特定的喷吹方式可以为转炉顶吹;二氧化碳控制终点特定的喷吹方式可以为转炉顶吹,转炉底吹,转炉顶底复吹。

9、优选的,所述转炉炼钢用co2控制炼钢终点的温度和成分检测系统包括但不仅限于副枪检测系统,烟气自动分析系统,人工手动测温取样等方式。

10、优选的,所述利用co2动态混合喷吹的转炉炼钢终点控制所使用的气体执行系统包括但不仅限于二氧化碳或氧气以及两种气体混合的所使用顶吹气体阀组或底吹气体阀组。

11、优选的,所述一种基于co2转炉炼钢终点控制方法适用于30-300t转炉炼钢终点控制。

12、优选的,所述转炉炼钢喷吹氧气和二氧化碳喷吹参数具体划分由气体喷吹系统响应时间和转炉冶炼脱碳和调温工艺确定。

13、优选的,所述一种基于co2动态混合喷吹的转炉炼钢终点控制方法所使用的冶金静态模型计算算法包括但不仅限于经验计算,机理计算,机器学习,人工智能算法或任意两种及其以上的组合算法。

14、本发明团队利用二氧化碳在转炉炼钢过程中的应用开展了大量的前期研究工作,基于co2的独特冶金特性和转炉炼钢的工艺特点,向熔池喷吹适量的二氧化碳气体与熔池中碳、铁等元素发生化学反应,吸收熔池钢水热量,有助于调节钢水热平衡状态,减缓熔池升温,同时提供大量气泡,改善熔池动力学搅拌状态,为熔池提供良好的控温,脱磷及终点碳、氧的控制条件,具有以下冶炼效果:

15、1)炼钢粉尘源头减量,降低固废治理压力;

16、2)加强搅拌,加速成渣、化渣效率;

17、3)控温脱磷,少渣冶炼;

18、4)吸附脱氮,保障高等级钢生产;

19、5)稀释控氧,降低终点过氧化,减少合金脱氧剂消耗;

20、6)消纳转化co2,煤气提质增量;

21、7)减缓底吹热烧蚀,改善底吹效果;

22、8)节能降耗,提质增效。

23、综上可见,与现有技术相比,本发明的有益效果是:

24、本发明提出一种基于co2动态混合喷吹的转炉炼钢终点控制方法,基于co2的独特冶金特性和转炉炼钢的工艺特点,集温度成分快速检测、气体流量准确控制于一体,在转炉吹炼末期,利用温度和成分检测系统检测熔池钢水温度和熔池碳含量,并根据检测结果计算后续吹炼所需的供氧量和冷却剂co2喷吹量,多阶段动态调节氧气和二氧化碳混入比例,流量大小以及喷吹时间,充分利用氧气和二氧化碳的物理吸热以及化学冷却功能,改善转炉炉内终点热平衡状态,稳定转炉生产节奏,提高了冶炼效率,降低了冶炼生产成本,提升转炉炼钢终点动态化控制水平。

- 还没有人留言评论。精彩留言会获得点赞!