一种蓝宝石表面阵列微结构加工装置和方法

1.本发明属于蓝宝石加工技术领域,具体涉及一种蓝宝石表面阵列微结构加工装置和方法。

背景技术:

2.蓝宝石在很多领域被大量用作衬底材料,如光学器件led、芯片、超导纳米结构薄膜等。为了提高其在光电领域应用中的出光效率,现有技术主要通过刻蚀的方法在蓝宝石表面制备出阵列微结构形貌,刻蚀得到的蓝宝石阵列微结构作为衬底能够改变光线的传播方向,降低内部全反射,从而提高出光效率,节约能源的消耗。但目前未发现采用机械加工的方法来磨削加工蓝宝石的表面,从而得到理想的蓝宝石阵列微结构形貌作为衬底来提高led的出光效率。

3.现今的技术中蓝宝石元件加工主要是通过使用磨削、研磨、抛光的工艺链手法,由于蓝宝石的硬度高,仅次于金刚石,且蓝宝石是属于典型的硬脆性材料,实现高效低损伤加工成为其应用发展的障碍,对其机械加工后获得理想的形貌极其困难,加工时容易产生脆性崩裂和裂纹。研磨和抛光后,蓝宝石表面的划痕较重、精度较差,用于提高led的出光效率不够理想。

技术实现要素:

4.针对现有技术中存在的技术问题,本发明的目的之一是:提供一种蓝宝石表面阵列微结构加工装置,能够在蓝宝石表面加工出曲面光滑的微观阵列排布的形貌,避免加工过程发生材料脆性崩碎,降低光线在蓝宝石的全反射,提高出光效率。

5.针对现有技术中存在的技术问题,本发明的目的之二是:提供一种蓝宝石表面阵列微结构加工方法,能够在蓝宝石表面加工出曲面光滑的微观阵列排布的形貌,加工过程能够避免发生材料脆性崩碎,降低光线在蓝宝石的全反射,提高出光效率。

6.本发明目的通过以下技术方案实现:

7.一种蓝宝石表面阵列微结构加工装置,包括用于固定蓝宝石工件的夹具、第一驱动装置、第二驱动装置和控制装置;

8.夹具一侧设有磨轮;

9.磨轮圆周侧壁设有金刚石压头;

10.第一驱动装置用于旋转磨轮,以使磨轮每旋转一周金刚石压头在蓝宝石工件上磨削一次并形成一个微观槽;

11.第二驱动装置用于匀速直线平移夹具,以使金刚石压头随着夹具的平移在蓝宝石工件不同部位磨削并形成由多个微观槽依次拼接而成的条形槽,且相邻的两个微观槽之间有重叠;其中,金刚石压头在蓝宝石工件上的磨削方向包括互相垂直的第一方向和第二方向,第一方向和第二方向上分别包含并排布置的多个第一方向条形槽和并排布置的多个第二方向条形槽;多个第一方向条形槽和多个第二方向条形槽相交错在蓝宝石工件表面形成

阵列微结构;

12.控制装置用于控制第一驱动装置和第二驱动装置动作。

13.进一步,夹具一侧设有加热装置,加热装置用于加热蓝宝石工件。

14.进一步,加热装置为激光加热平台。

15.进一步,夹具上设有压力传感器,压力传感器连接于控制装置,用于检测金刚石压头的磨削力。

16.进一步,磨轮一侧设有位移传感器,位移传感器连接于控制装置,用于检测金刚石压头的磨削深度。

17.进一步,金刚石压头为四棱锥形,压头的尖顶角为78.5o,压头尖端的圆弧半径为1μm。

18.进一步,磨轮的切向与蓝宝石工件表面垂直。

19.一种蓝宝石表面阵列微结构加工方法,采用一种蓝宝石表面阵列微结构加工装置,包括以下步骤,

20.第一驱动装置旋转磨轮,使磨轮每旋转一周,金刚石压头在夹具固定好的蓝宝石工件上磨削一次并形成一个微观槽;

21.第二驱动装置匀速直线平移夹具,使金刚石压头随着夹具的平移在蓝宝石工件不同部位磨削并形成由多个微观槽依次拼接而成的条形槽,且相邻的两个微观槽之间有重叠;

22.在蓝宝石工件上沿第一方向间隔磨削获得并排布置的多个第一方向条形槽,然后沿与第一方向垂直的第二方向继续间隔磨削获得并排布置的多个第二方向条形槽,使多个第一方向条形槽和多个第二方向条形槽相交错在蓝宝石工件表面形成阵列微结构。

23.进一步,在金刚石压头磨削蓝宝石工件之前,利用加热装置对蓝宝石工件进行预加热以拓宽蓝宝石工件的塑性域。

24.进一步,通过压力传感器检测金刚石压头的磨削力,通过位移传感器控制金刚石压头的磨削深度,在磨削加工时,磨轮的切向与蓝宝石表面垂直。

25.与现有技术相比,本发明具有以下有益效果:

26.由于磨轮每旋转一周,金刚石压头就在蓝宝石工件上磨削一次并形成一个微观槽,当第二驱动装置匀速直线平移夹具时,金刚石压头便在蓝宝石工件上陆续磨削出多个微观槽。由于相邻的两个微观槽之间有重叠,每个微观槽能够与上一个微观槽衔接上,并且相邻的微观槽之间没有多余的未切削层,保证了加工出的微观槽连续均匀,达到将蓝宝石工件材料的断裂去除区完全去除的效果,能够最大限度地限制蓝宝石工件材料发生脆性崩裂或裂纹的产生与扩展,多个微观槽能依次连接形成一个完整的、曲面光滑的条形槽。通过依次沿第一方向和第二方向分别加工出并排布置的多个条形槽,相邻的条形槽之间间隔布置,防止两个条形槽之间距离较近而导致残余应力场和加工应力场发生重叠进而使得横向裂纹扩展至前后微观槽,避免了材料脆性崩碎。多个第一方向上的条形槽和多个第二方向上的条形槽相交错在蓝宝石工件表面形成阵列微结构。由于加工后的蓝宝石表面形成微观阵列排布的形貌,而微结构形貌能够改变光线的传播方向,使大于入射临界角而在芯片内部发生全反射的光线逸出芯片表面,相当于扩大了逸出锥,使原本不能逸出芯片表面的有源层发出的光子逸出芯片表面,最大程度的降低了光线的全反射,从而提高了出光效率。

附图说明

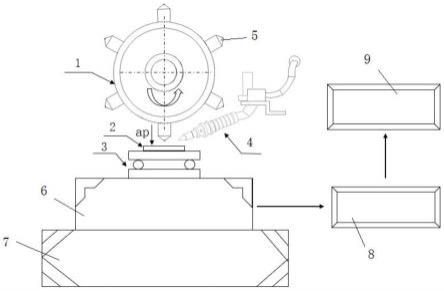

27.图1为本发明实施例的加工装置的结构示意图。

28.图2为配置有金刚石压头的磨轮的结构示意图。

29.图3为本发明实施例的金刚石压头的结构示意图。

30.图4为蓝宝石工件加工后形成的阵列形貌微结构示意图。

31.图5为传统的蓝宝石工件内光线传播途径示意图。

32.图6为加工后形成的阵列排布的蓝宝石工件内光线传播途径示意图。

33.图中:

34.1-磨轮、2-蓝宝石工件、3-调平装置、4-激光加热平台、5-金刚石压头、6-压力传感器、7-夹具、8-信号放大器、9-动态信号分析仪。

具体实施方式

35.下面对本发明作进一步详细的描述。

36.本实施例通过配置有金刚石压头5的磨轮1,结合激光辅助加热来加工蓝宝石工件2形成规则阵列形貌,以达到强化出光的目的。

37.如图1所示,一种蓝宝石表面阵列微结构加工装置,包括用于固定蓝宝石工件2的夹具7、第一驱动装置、第二驱动装置和控制装置;

38.夹具7一侧设有磨轮1;

39.磨轮1圆周侧壁设有金刚石压头5;

40.第一驱动装置用于旋转磨轮1,以使磨轮1每旋转一周金刚石压头5在蓝宝石工件2上磨削一次并形成一个微观槽;

41.第二驱动装置用于匀速直线平移夹具7,以使金刚石压头5随着夹具7的平移在蓝宝石工件2不同部位磨削并形成由多个微观槽依次拼接而成的条形槽,且相邻的两个微观槽之间有重叠;其中,金刚石压头5在蓝宝石工件2上的磨削方向包括互相垂直的第一方向和第二方向,第一方向和第二方向上分别包含并排布置的多个第一方向条形槽和并排布置的多个第二方向条形槽;多个第一方向条形槽和多个第二方向条形槽相交错在蓝宝石工件2表面形成阵列微结构;

42.控制装置用于控制第一驱动装置和第二驱动装置动作。

43.优选地,第一驱动装置为旋转主轴,第二驱动装置为直线电机。

44.具体地,加工装置包括磨轮1、调平装置3、激光加热平台4、压力传感器6、夹具7基座、位移传感器、信号放大器8、动态信号分析仪9、第一驱动装置、第二驱动装置和工作平台。

45.蓝宝石工件2、调平装置3、压力传感器6、夹具7基座和工作平台由上至下依次叠式安装,提高了整个系统的刚度和运行时的稳定性。

46.磨轮1上布置有至少一个金刚石压头5。

47.如图2所示,优选地,金刚石压头5数量为6个,均匀布置于磨轮1圆周侧壁,使得磨轮1在转动时能够保持整体平衡。

48.如图3所示,金刚石压头5为四棱锥形,压头的尖顶角优选为α=78.5o,尖端的圆弧半径优选为r=1μm。负前角有利于脆性材料的加工,所以在磨削时选择四棱锥金刚石压头5

的边缘向前模式以获得更大的负前角。

49.蓝宝石晶体为六方晶格结构,其具有各向异性,不同晶格方向上蓝宝石的物理化学性质也有所差异,本实施例中,蓝宝石工件2的加工晶面为c面,c面相对于其他晶面更具有明显的塑性。

50.蓝宝石工件2装夹完成后使用调平装置3对其调平,使蓝宝石工件2上表面最大高度差在1微米以内,再用酒精和无尘布擦拭各部件保证表面无油污异物,最后采用测力仪进行切深方向的辅助对刀,当金刚石压头5刚好切入蓝宝石工件2时,测力仪中的切削力会出现峰值信号,以此时的坐标作为原点。

51.激光加热平台4设于夹具7一侧,用于对蓝宝石工件2表面加热。

52.在对蓝宝石磨削加工时,首先利用激光加热平台4的激光头提前给蓝宝石工件2的待加工区域辅助加热。当蓝宝石工件2的温度达到一定阈值时,蓝宝石材料就会实现由脆性向塑性转变,然后利用配置有金刚石压头5的磨轮1对蓝宝石的塑性域进行磨削加工,磨轮1与激光头的错位排布使得在加工时两者不会发生碰撞。

53.磨轮1安装在一定转速的主轴上,主轴可以进行无极调速,转速范围从3000rpm到28000rpm,磨削时主轴的转速优选为3000rpm。在进行加工时通过压力传感器6、位移传感器来分别检测或控制金刚石压头5的磨削力以及磨削深度。

54.一种蓝宝石表面阵列微结构加工方法,采用一种蓝宝石表面阵列微结构加工装置,包括以下步骤,

55.第一驱动装置旋转磨轮1,使磨轮1每旋转一周,金刚石压头5在夹具7固定好的蓝宝石工件2上磨削一次并形成一个微观槽;

56.第二驱动装置匀速直线平移夹具7,使金刚石压头5随着夹具7的平移在蓝宝石工件2不同部位磨削并形成由多个微观槽依次拼接而成的条形槽,且相邻的两个微观槽之间有重叠;

57.在蓝宝石工件2上沿第一方向间隔磨削获得并排布置的多个第一方向条形槽,然后沿与第一方向垂直的第二方向继续间隔磨削获得并排布置的多个第二方向条形槽,使多个第一方向条形槽和多个第二方向条形槽相交错在蓝宝石工件2表面形成阵列微结构。

58.进一步,在金刚石压头5磨削蓝宝石工件2之前,利用加热装置对蓝宝石工件2进行预加热以拓宽蓝宝石工件2的塑性域。

59.进一步,通过压力传感器6检测金刚石压头5的磨削力,通过信号放大器8放大后,传输到动态信号分析仪9。通过位移传感器控制金刚石压头5的磨削深度,在磨削加工时,磨轮1的切向与蓝宝石表面垂直。

60.具体地,磨轮1上的金刚石压头5完成对刀后,首先在蓝宝石工件2磨削出深度为300nm的微观槽。随着夹具7带着蓝宝石工件2的平移,金刚石压头5陆续在蓝宝石工件2上磨削出多个微观槽并形成一个完整的条形槽。相邻的微观槽之间有重叠部分,目的是为了保证加工出的多个微观槽连续均匀,并且相邻的微观槽之间没有多余的未切削层,每一道横向加工完成后,磨削形成的多个微观槽能依次连接成为一个完整的、曲面光滑的条形槽。

61.完成一个条形槽的磨削后,将磨轮1纵向平移一个间距以控制结构密度,继续以相同的方式磨削出下一个条形槽。如此重复得到多个沿第一方向并排布置的条形槽。

62.磨削方向包括互相垂直的第一方向和第二方向。

63.沿第一方向完成磨削后,再以相同的方式磨削出多个沿第二方向并排布置的条形槽。多个第一方向条形槽和多个第二方向条形槽相交错在蓝宝石工件2表面形成阵列微结构。

64.如图4所示,加工后形成的阵列微结构形貌拥有光滑的曲面且形状规整,通过改变夹具7的平移速度和磨削深度的大小可以调控条形槽的形状、与水平面的切向夹角,从而使出光效率最优化。

65.如图5所示为传统的蓝宝石工件2内光线的传播途径示意图,如图6所示为加工后形成的阵列排布的蓝宝石工件2内光线的传播途径示意图。通过对比可以看出,阵列微结构形貌能够改变led芯片内光线传播的方向,使大于入射临界角而在led芯片内部发生全反射的光线逸出led芯片表面,从而提高了led芯片的出光效率。

66.上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1