一种可自动转面的智能手表表带精打磨机的制作方法

1.本发明涉及打磨机技术领域,特别涉及一种可自动转面的智能手表表带精打磨机。

背景技术:

2.打磨机一般用于金属磨削、切割、油漆层的去除、腻子层的打磨等工作,气动打磨机有盘式打磨机、轨道式打磨机及砂带机等,盘式打磨机又有复合作用打磨机与单一运动盘式打磨机两个类型适用于粗打磨,轨道式打磨机适用于精加工,当要打磨窄小的位置时,可以用砂带机,气动打磨机具有多种外形结构,适合各种角度操作,体积小,转速高,研磨效率高,噪音低,震动小,具有强力的吸尘效果,长时间使用不疲劳,适用于铁板、木材、塑料,轮胎业表面研磨,船舶、汽车、磨具、航空业精细抛光,去毛边,除锈,去油漆等作业。

3.智能手表表带的制作工艺日益精准和细致,为了确保表带位置点的打磨精准度,操作者大多通过手动操作的方式,对表带的边角以及表面进行打磨工艺,以进一步提升表带的品质,然而手工操作易出现一定的弊端,表带打磨位置与未打磨位置的连接处,衔接度不够流畅,且手动操作需多次通过翻转或摆动对表带的打磨位置进行调整,调整的过程中易被打磨组件误伤,危险系数较高。

4.针对以上问题,对现有装置进行了改进,提出了一种可自动转面的智能手表表带精打磨机。

技术实现要素:

5.本发明的目的在于提供一种可自动转面的智能手表表带精打磨机,解决了背景技术中手工操作易出现一定的弊端,表带打磨位置与未打磨位置的连接处,衔接度不够流畅,且手动操作需多次通过翻转或摆动对表带的打磨位置进行调整,调整的过程中易被打磨组件误伤,危险系数较高的问题。

6.为实现上述目的,本发明提供如下技术方案:一种可自动转面的智能手表表带精打磨机,包括置地底盘和安装在置地底盘侧表面的支托垫块,支托垫块一端的上表面安装有定位立杆,定位立杆的顶端设置有打磨组件,置地底盘的上表面安装有夹持组件,置地底盘包括置于地面的主盘体和开设在主盘体上表面的匹配弧形槽,主盘体的中央开设有中心转槽,中心转槽的表面设置有转动组件,转动组件与夹持组件相对接,打磨组件包括设置在定位立杆顶端的容纳盒体和设置在容纳盒体内部的容纳腔室,容纳腔室的内部安装有打磨转盘,打磨转盘的中央设置有驱动转轴,打磨转盘通过驱动转轴与容纳盒体的中央相连接,夹持组件包括安装在转动组件上表面的支托立杆和设置在支托立杆上表面的矩形环,矩形环的表面安装有夹持动环。

7.进一步地,夹持动环包括与矩形环相对接的固定内环和设置在固定内环外侧表面的活动外环,活动外环的表面开设有摩擦隙槽,活动外环设于矩形环的内侧,活动外环的两侧均安装有弧形夹持板,活动外环的底表面安装有固定基块。

8.进一步地,固定基块设置在矩形环的内侧,固定基块的两侧表面均安装有活动转盘,活动转盘设置有四组,弧形夹持板的一端与两组活动转盘相连接,固定内环和活动外环之间设置有驱动齿轮,驱动齿轮均匀分散设置有四组,固定内环通过四组驱动齿轮与活动外环的内表面啮合连接。

9.进一步地,转动组件包括安装在主盘体中央的中心轴杆和设置在中心轴杆顶端侧表面的牵引摆杆,牵引摆杆的一端安装有拼接块,支托立杆的底端与拼接块的上表面相连接,拼接块的下表面设置有滑移块,滑移块与匹配弧形槽相匹配。

10.进一步地,滑移块的下表面安装有拼接底杆,拼接底杆的侧表面设置有拼接横杆,拼接横杆的一端与中心轴杆的侧表面相连接,中心轴杆的底端安装有驱动转盘,驱动转盘边缘端的上表面设置有牵引块,牵引块的顶端与拼接横杆的下表面相连接,驱动转盘的中心轴与主盘体的内部相连接。

11.进一步地,弧形夹持板包括设置在活动外环两侧的板体和开设在板体两侧表面的侧开槽,侧开槽的外侧端安装有固定匹配环,固定匹配环与活动转盘相对接。

12.进一步地,活动转盘包括与固定基块相对接的衔接盘体和开设在衔接盘体表面的转动通槽,转动通槽的内侧表面开设有环形内槽,环形内槽与固定匹配环相匹配。

13.进一步地,转动通槽的内部安装有转动柱块,转动柱块的内侧端设置有分散锁块,分散锁块与固定匹配环相对接,转动柱块的内底端安装有连接弹簧,连接弹簧的一端与侧开槽的内底面相连接。

14.进一步地,固定匹配环的内侧表面开设有第一分散齿槽,分散锁块与第一分散齿槽相对接。

15.进一步地,侧开槽的内侧表面开设有第二分散齿槽,分散锁块与第二分散齿槽相对接。

16.与现有技术相比,本发明的有益效果是:

17.1.本发明提出的一种可自动转面的智能手表表带精打磨机,弧形夹持板和活动外环之间产生足够的空间,使表带的两端分别置于此空间中,表带的两端处于固定状态,且表带的边角相对于活动外环处于边缘凸出状态,表带稳定贴于活动外环的表面,处于高速旋转状态的打磨转盘对表带的边角进行打磨,再启动驱动齿轮,利用驱动齿轮与活动外环内表面的啮合连接,以此调整表带边角相对于打磨转盘的打磨位置点,打磨机对表带制作工艺的适应性较高,可适应多种尺寸规格,且自动化程度较高,可预防工作人员与打磨转盘接触,有效避免危险。

18.2.本发明提出的一种可自动转面的智能手表表带精打磨机,当调整弧形夹持板时,使用者利用拇指和食指同时对两组转动柱块向内侧按压,使分散锁块逐渐从第一分散齿槽的内侧进行分离,环形内槽逐渐进入第二分散齿槽的内侧,衔接盘体和转动柱块处于相互活动状态,此时,板体可相对于弧形夹持板进行摆动,以此实现对表带端头的夹取,操作简单,利于提升表带的打磨效率。

附图说明

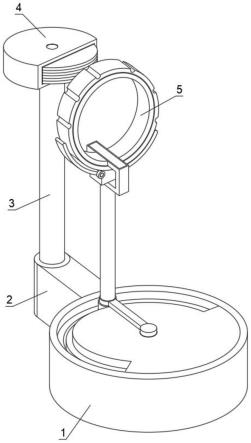

19.图1为本发明可自动转面的智能手表表带精打磨机整体结构示意图;

20.图2为本发明可自动转面的智能手表表带精打磨机置地底盘和打磨组件组装结构

示意图;

21.图3为本发明可自动转面的智能手表表带精打磨机夹持组件结构示意图;

22.图4为本发明可自动转面的智能手表表带精打磨机夹持动环结构示意图;

23.图5为本发明可自动转面的智能手表表带精打磨机驱动齿轮结构示意图;

24.图6为本发明可自动转面的智能手表表带精打磨机转动组件内部平面结构示意图;

25.图7为本发明可自动转面的智能手表表带精打磨机活动转盘内部平面结构示意图;

26.图8为本发明可自动转面的智能手表表带精打磨机第一分散齿槽内部平面结构示意图;

27.图9为本发明可自动转面的智能手表表带精打磨机第二分散齿槽内部平面结构示意图。

28.图中:1、置地底盘;11、主盘体;12、匹配弧形槽;13、中心转槽;14、转动组件;141、中心轴杆;142、牵引摆杆;143、拼接块;144、滑移块;145、拼接底杆;146、拼接横杆;147、牵引块;148、驱动转盘;2、支托垫块;3、定位立杆;4、打磨组件;41、容纳盒体;42、容纳腔室;43、驱动转轴;44、打磨转盘;5、夹持组件;51、支托立杆;52、矩形环;53、夹持动环;531、固定内环;532、活动外环;533、摩擦隙槽;534、弧形夹持板;5341、板体;5342、侧开槽;53421、第二分散齿槽;5343、固定匹配环;53431、第一分散齿槽;535、固定基块;536、活动转盘;5361、衔接盘体;5362、转动通槽;5363、环形内槽;5364、转动柱块;5365、分散锁块;5366、连接弹簧;537、驱动齿轮。

具体实施方式

29.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

30.请参阅图1-图9,为了解决手工操作易出现一定的弊端,表带打磨位置与未打磨位置的连接处,衔接度不够流畅,且手动操作需多次通过翻转或摆动对表带的打磨位置进行调整,调整的过程中易被打磨组件误伤,危险系数较高的技术问题,提供以下优选技术方案:

31.一种可自动转面的智能手表表带精打磨机,包括置地底盘1和安装在置地底盘1侧表面的支托垫块2,支托垫块2一端的上表面安装有定位立杆3,定位立杆3的顶端设置有打磨组件4,置地底盘1的上表面安装有夹持组件5,置地底盘1包括置于地面的主盘体11和开设在主盘体11上表面的匹配弧形槽12,主盘体11的中央开设有中心转槽13,中心转槽13的表面设置有转动组件14,转动组件14与夹持组件5相对接,打磨组件4包括设置在定位立杆3顶端的容纳盒体41和设置在容纳盒体41内部的容纳腔室42,容纳腔室42的内部安装有打磨转盘44,打磨转盘44的中央设置有驱动转轴43,打磨转盘44通过驱动转轴43与容纳盒体41的中央相连接,夹持组件5包括安装在转动组件14上表面的支托立杆51和设置在支托立杆51上表面的矩形环52,矩形环52的表面安装有夹持动环53。

32.夹持动环53包括与矩形环52相对接的固定内环531和设置在固定内环531外侧表面的活动外环532,活动外环532的表面开设有摩擦隙槽533,活动外环532设于矩形环52的内侧,活动外环532的两侧均安装有弧形夹持板534,活动外环532的底表面安装有固定基块535,固定基块535设置在矩形环52的内侧,固定基块535的两侧表面均安装有活动转盘536,活动转盘536设置有四组,弧形夹持板534的一端与两组活动转盘536相连接,固定内环531和活动外环532之间设置有驱动齿轮537,驱动齿轮537均匀分散设置有四组,固定内环531通过四组驱动齿轮537与活动外环532的内表面啮合连接,转动组件14包括安装在主盘体11中央的中心轴杆141和设置在中心轴杆141顶端侧表面的牵引摆杆142,牵引摆杆142的一端安装有拼接块143,支托立杆51的底端与拼接块143的上表面相连接,拼接块143的下表面设置有滑移块144,滑移块144与匹配弧形槽12相匹配。

33.具体的,调节活动转盘536,使两组弧形夹持板534相对于活动外环532向外摆动,使得弧形夹持板534和活动外环532之间产生足够的空间,使表带的两端分别置于此空间中,表带的两端处于固定状态,且表带的边角相对于活动外环532处于边缘凸出状态,表带稳定贴于活动外环532的表面,启动驱动转盘148,使中心轴杆141处于转动状态,且驱动转盘148使牵引块147带动拼接横杆146以中心轴杆141为轴心进行转动,与此同时,中心轴杆141会带动牵引摆杆142和拼接横杆146不同进行转动,牵引摆杆142和拼接横杆146带动拼接块143、滑移块144以及拼接底杆145相对于中心轴杆141进行圆周运动,且滑移块144相对于匹配弧形槽12进行滑移,支托立杆51带动夹持动环53整体对准打磨转盘44,处于高速旋转状态的打磨转盘44对表带的边角进行打磨,再启动驱动齿轮537,利用驱动齿轮537与活动外环532内表面的啮合连接,以此调整表带边角相对于打磨转盘44的打磨位置点,打磨机对表带制作工艺的适应性较高,可适应多种尺寸规格,且自动化程度较高,可预防工作人员与打磨转盘44接触,有效避免危险。

34.为了解决表带端头夹取不便的技术问题,提供以下优选技术方案:

35.滑移块144的下表面安装有拼接底杆145,拼接底杆145的侧表面设置有拼接横杆146,拼接横杆146的一端与中心轴杆141的侧表面相连接,中心轴杆141的底端安装有驱动转盘148,驱动转盘148边缘端的上表面设置有牵引块147,牵引块147的顶端与拼接横杆146的下表面相连接,驱动转盘148的中心轴与主盘体11的内部相连接,弧形夹持板534包括设置在活动外环532两侧的板体5341和开设在板体5341两侧表面的侧开槽5342,侧开槽5342的外侧端安装有固定匹配环5343,固定匹配环5343与活动转盘536相对接,活动转盘536包括与固定基块535相对接的衔接盘体5361和开设在衔接盘体5361表面的转动通槽5362,转动通槽5362的内侧表面开设有环形内槽5363,环形内槽5363与固定匹配环5343相匹配。

36.转动通槽5362的内部安装有转动柱块5364,转动柱块5364的内侧端设置有分散锁块5365,分散锁块5365与固定匹配环5343相对接,转动柱块5364的内底端安装有连接弹簧5366,连接弹簧5366的一端与侧开槽5342的内底面相连接,固定匹配环5343的内侧表面开设有第一分散齿槽53431,分散锁块5365与第一分散齿槽53431相对接,侧开槽5342的内侧表面开设有第二分散齿槽53421,分散锁块5365与第二分散齿槽53421相对接。

37.具体的,初始状态,分散锁块5365同时与第一分散齿槽53431和第二分散齿槽53421进行连接,固定匹配环5343和衔接盘体5361处于一体状态,利用分散锁块5365与第一分散齿槽53431和第二分散齿槽53421的连接,板体5341通过转动柱块5364与衔接盘体5361

处于锁合状态,当调整弧形夹持板534时,使用者利用拇指和食指同时对两组转动柱块5364向内侧按压,使分散锁块5365逐渐从第一分散齿槽53431的内侧进行分离,环形内槽5363逐渐进入第二分散齿槽53421的内侧,衔接盘体5361和转动柱块5364处于相互活动状态,此时,板体5341可相对于弧形夹持板534进行摆动,以此实现对表带端头的夹取,操作简单,利于提升表带的打磨效率。

38.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明披露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1