一种铸余渣罐及其组装方法与流程

1.本技术涉及冶金行业领域,具体公开了一种铸余渣罐及其组装方法。

背景技术:

2.铸余渣是炼钢连铸过程中液态钢水凝固产生的冶金固废,铸余渣冷却凝固后,会形成大的渣钢坨,含钢量很高,炼钢过程中还会产生大量钢渣,目前虽然有一些方式加以利用,但用量有限,而大部分的渣钢坨形状不规则不能够直接进行使用,往往需要将钢渣坨进行破碎处理。目前在处理渣钢坨时主要存在以下三个问题:一是渣钢坨体积大、硬度高,导致处理难度大,处理成本高;二是渣罐坨在吊运和运输过程中,极易发生安全事故或有严重的安全隐患;三是采用切割处理时,现场的浓烟和粉尘易造成环境污染。

3.因此,发明人有鉴于此,为了避免铸余渣冷却凝固后形成大的渣钢坨,提出铸余渣格栅板,通过格栅板将钢水进行分隔,避免冷凝后形成大体积的渣钢坨,提供了一种铸余渣罐及其组装方法,以便解决上述大体积渣钢坨形成的问题。

技术实现要素:

4.本发明的目的在于解决传统的液态钢水凝固容易形成大体积渣钢坨,不方便处理和使用的问题。

5.为了达到上述目的,本发明的基础方案提供一种铸余渣罐及其组装方法,包括罐体和设于罐体内的栅格架,所述栅格架包括第一栅格框和错位设置在第一栅格框上方的第二栅格框,所述第一栅格框包括对称设置的第一栅格板和分别卡接在第一栅格板上的第二栅格板,罐体内部设有环形支撑部,所述第一栅格板和第二栅格板上均设有与环形支撑部抵接的凸缘,所述环形支撑部与罐体内壁圆滑过渡连接。

6.进一步,所述第一栅格板的顶部设有第一卡槽,所述第二栅格板的底部设有第二卡槽,所述第一卡槽的深度为第一栅格板高度的一半,所述第二卡槽的深度为第二栅格板高度的一半。

7.进一步,所述第二栅格框包括若干第三栅格板和若干第四栅格板,所述第三栅格板靠近长边的一段均布开有第三卡槽,所述第三卡槽的深度为第三栅格板高度的一半,所述第四栅格板靠近短边的一段均布开有第四卡槽,所述第四卡槽的深度为第四栅格板高度的一半。

8.进一步,所述第一栅格框和第二栅格框的侧壁设有起吊座。

9.进一步,所述罐体的底部喷涂有耐热层。

10.本发明的基础方案还提供一种用于组装铸余渣罐的组装工具,包括底板和对称设置在底板上可对第一栅格板进行夹持的夹持组件。

11.进一步,所述夹持组件包括对称固接在底板上表面的第一抵接条、铰接在底板上并与第一抵接条相对应的第二抵接条和对第二抵接条进行调节的调节单元。

12.进一步,所述底板上开设有用于安装调节单元的安装腔。

13.本发明的基础方案还提供一种铸余渣罐组装方法,包括如下步骤:

14.步骤s001:通过将第一栅格板分别居中放置在第一抵接条与第二抵接条之间,第一栅格板上的第一卡槽朝上放置;

15.步骤s002:手柄转动带动螺杆转动,螺杆转动带动滑块移动,撑杆移动推动第二抵接条配合第一抵接条对第一栅格板进行夹紧固定;

16.步骤s003:将第二栅格板的第二卡槽朝下放置,将第二卡槽对准第一卡槽配合,第一栅格板和第二栅格板呈“十”字型卡接,拼接成第一栅格框;

17.步骤s004:对罐体内部进行防粘液喷涂,用量为吨渣0.032-0.06kg,喷涂厚度5-15mm,喷涂时间为4-9min;

18.步骤s005:将第一栅格框吊装到罐体内,将罐体内部环形支撑部与第一栅格框凸缘抵接,完成第一栅格框安装;

19.步骤s006:将第三栅格板的第三卡槽朝上,第四栅格板的第四卡槽朝下,第三栅格板与第四栅格板进行卡接组成第二栅格框;

20.步骤s007:将第二栅格框吊装到罐体内,缓慢放置在第一栅格框顶部,并将第一栅格框和第二栅格框错位放置。

21.进一步,在步骤s004中,热泼或者铸余渣处理,热泼为机器喷涂操作,喷涂时间7-30min;罐体内壁粘附渣膜厚度为10-30mm时,罐底粘附渣膜厚度20-40mm时,喷涂结束。

22.本基础方案的原理及效果在于:

23.1、与现有技术相比,本发明通过将第一栅格框和第二栅格框通过错位安装在罐体内,罐体起到收集铸余渣的作用,采用错位安装的形式,液态钢水通过第一栅格框和第二栅格框之间的间隙流入罐体底部,第一栅格框和第二栅格共同将液态钢水分隔成小份形式,避免液态钢水聚集在一起形成大体积渣钢坨。

24.2、与现有技术相比,本发明在罐体内部设有环形支撑部,第一栅格板和第二栅格板上均设有与环形支撑部抵接的凸缘,环形支撑部与罐体内壁圆滑过渡连接,通过环形支撑部与凸缘抵接,对第一栅格框起到支撑限位的作用,保持第一支撑框与罐体底部之间的距离,方便储存铸余渣,环形支撑部与罐体内壁圆滑过渡连接方便罐体底部的铸余渣倒出,采用圆滑过渡的形式避免铸余渣卡在罐体内,方便罐体内部对铸余渣的清洁,避免粘附。

25.3、与现有技术相比,本发明通过组装铸余渣罐的组装工具对第一栅格框和第二栅格框进行组装,通过调节单元对第二抵接条进行调节,利用第一抵接条和第二抵接条对第一栅格板进行夹持,方便第一栅格板的固定,便于操作,同时通过手柄的调节能够方便地将第一栅格框进行松开,方便工作人员的组装使用。

26.4、与现有技术相比,本发明对罐体内部进行防粘液喷涂,采用热泼或者铸余渣处理,防止铸余钢水与渣罐本体发生熔融后凝固黏连,在渣罐温度降低后,铸余渣处理的铸余钢水在800-1000℃凝固无法再与罐体融化粘结,耐热层和防粘液喷涂在600-800℃左右发生相变碎裂,在翻罐倒渣过程能够随着凝固的铸余渣一起倒出,避免粘罐。

附图说明

27.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于

本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

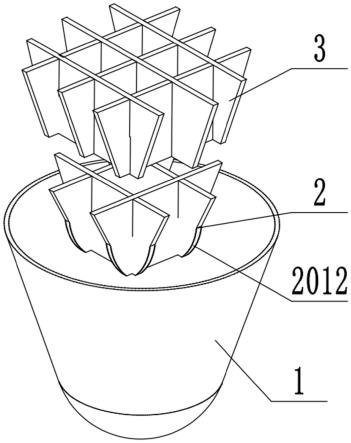

28.图1示出了本技术实施例提出的一种铸余渣罐及其组装方法的铸余渣罐拆开后结构示意图;

29.图2示出了本技术实施例提出的一种铸余渣罐及其组装方法的第一栅格框和第二栅格框拆分后结构示意图;

30.图3示出了本技术实施例提出的一种铸余渣罐及其组装方法的铸余渣罐剖视图;

31.图4示出了本技术实施例提出的用于组装铸余渣罐的组装工具结构示意图。

具体实施方式

32.为更进一步阐述本发明为实现预定发明目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本发明的具体实施方式、结构、特征及其功效,详细说明如后。

33.说明书附图中的附图标记包括:罐体1、环形支撑部101、第一栅格框2、第一栅格板201、第一卡槽2011、第二栅格板202、第二卡槽2021、第二栅格框3、第三栅格板301、第二卡槽3011、第四栅格板302、第四卡槽3021、底板4、第一抵接条5、安装腔6、螺杆7、撑板8、第二抵接条9、起吊座10、耐热层11。

34.一种铸余渣罐及其组装方法,实施例如图1至图4所示:包括罐体1和设于罐体1内的栅格架,栅格架包括第一栅格框2和错位设置在第一栅格框2上方的第二栅格框3,第一栅格框2包括两块对称设置的第一栅格板201和分别卡接在第一栅格板201上的第二栅格板202;具体的是,第一栅格板201的顶部设有第一卡槽2011,第二栅格板202的底部设有第二卡槽2021,第一卡槽2011的深度为第一栅格板201高度的一半,第二卡槽2021的深度为第二栅格板202高度的一半,通过利用第一栅格板201的第一卡槽2011与第二栅格板202的第二卡槽2021进行卡合,第一栅格板201和第二栅格板202形成“井”字型结构,第一栅格板201和第二栅格板202共同围成9宫格结构。

35.罐体1内部设有环形支撑部101,环形支撑部101与罐体1内壁圆滑过渡连接,采用圆滑过渡的形式避免铸余渣卡在罐体1内,方便罐体1翻转对内部的铸余渣清洁,避免粘附。第一栅格板201和第二栅格板202上均设有与环形支撑部101抵接的凸缘,通过环形支撑部101与凸缘抵接,对第一栅格框2起到支撑和限位的作用,保持第一支撑框与罐体1底部之间的距离,方便储存铸余渣。

36.第二栅格框3包括三块第三栅格板301和三块第四栅格板302,第三栅格板301靠近长边的一段均布开有第三卡槽,第三卡槽的深度为第三栅格板301高度的一半,第四栅格板302靠近短边的一段均布开有第四卡槽3021,第四卡槽3021的深度为第四栅格板302高度的一半,第四卡槽3021和第三卡槽进行配合,第三栅格板301和第四栅格板302共同围成16宫格结构。

37.第一栅格框2和第二栅格框3的侧壁设有起吊座10,通过设置起吊座10方便对第一栅格框2和第二栅格框3进行起吊,罐体1的底部喷涂有耐热层11。

38.本发明的基础方案还提供一种用于组装铸余渣罐的组装工具,包括底板4和对称设置在底板4上可对第一栅格板201进行夹持的夹持组件,夹持组件包括对称固定连接在底板4上表面的第一抵接条5、铰接在底板4上并与第一抵接条5相对应的第二抵接条9和对第

二抵接条9进行调节的调节单元,底板4上开设有用于安装调节单元的安装腔6,安装腔6内转动连接有螺杆7,螺杆7的左端伸出安装腔6固定连接有手柄,螺杆7上螺纹连接有滑块,滑块的顶部固定连接有倾斜设置的撑杆,撑杆顶部朝向第二抵接条9,撑杆的顶端与第二抵接条9的顶端进行铰接。

39.本发明的基础方案还提供一种铸余渣罐组装方法,包括如下步骤:

40.步骤s001:工作人员通过将第一栅格板201居中放置在第一抵接条5与第二抵接条9之间,第一栅格板201上的第一卡槽2011朝上放置;

41.步骤s002:工作人员通过手柄转动带动螺杆7转动,螺杆7转动带动滑块移动,滑块向右移动时带动撑杆向右移动,撑杆推动第二抵接条9向上进行翻转,第二抵接条9配合第一抵接条5对第一栅格板201进行夹紧固定;

42.步骤s003:工作人员通过将第二栅格板202的第二卡槽2021朝下放置,第二栅格板202分别与两个第一栅格板201的第一卡槽2011进行卡合,第一栅格板201和第二栅格板202呈“十”字型卡接,两块第一栅格板201和两块第二栅格板202共同形成“井”字型结构,拼接成第一栅格框2,围成的第一栅格框2为九宫格;

43.步骤s004:对罐体1内部进行防粘液喷涂,防粘液的用量为吨渣0.032-0.06kg,不限于机械或者人工操作的形式进行,喷涂的厚度5-15mm,机器喷涂时间为4-9min,人工喷涂时间为15-22min;喷涂完成后需要热泼或者铸余渣处理,热泼为机器喷涂操作,采用600-800度的热油对罐体1内部进行喷涂,对防粘液进行相变碎裂,热油喷涂时间7-30min;在安装第一栅格框2之前需要放置一定量的铸余渣,罐体1内壁粘附的铸余渣渣膜厚度为10-30mm时,罐底粘附渣膜厚度20-40mm时,喷涂结束。

44.步骤s005:将罐体1内部放置铸余渣即对罐体1进行喷涂完成后,将第一栅格框2采用吊机的形式吊装到罐体1内,将罐体1内部环形支撑部101与第一栅格框2凸缘抵接,完成第一栅格框2安装;

45.步骤s006:第一栅格框2吊装至罐体1内部后,开始组装第二栅格框3,将第三栅格板301的第三卡槽朝上放置至第一抵接条5和第二抵接条9之间,转动手柄带动螺杆7转动,螺杆7转动带动滑块移动,继而带动撑板8进行移动,撑板8推动第二抵接条9向上进行翻转,第二抵接条9和第一抵接条5配合对第三栅格板301进行夹持,夹持固定后工作人员将第四栅格板302与第三栅格板301第四卡槽3021与第三栅格板301的第三卡槽相互配合,围成第二栅格框3,第二栅格框3为十六宫格结构,十六宫格结构内的小宫格面积根据实际使用情况确定,当热,小宫格面积越小,最后罐体1内部形成的铸余渣的体积也就越小,但是当小宫格面积超过一定范围值时,钢水不容易进入罐体1底部,会发生凝固在第一栅格框2和第二栅格框3上,第一栅格板201和第二栅格板202形成的框格的相互位置无法用具体的数值来限定,并且根据本发明的实质精神,本领域的一般技术人员通过有限次实验,第一栅格和第二栅格之间围成的小宫格面积设置“合适的最大距离”。

46.步骤s007:将第二栅格框3通过吊机吊装到罐体1内,缓慢放置在第一栅格框2顶部,并将第一栅格框2和第二栅格框3错位放置,完成组装。

47.与现有技术相比,本发明通过将第一栅格框2和第二栅格框3通过错位安装在罐体1内,罐体1起到收集铸余渣的作用,采用错位安装的形式,液态钢水通过第一栅格框2和第二栅格框3之间的间隙流入罐体1底部,第一栅格框2和第二栅格共同将液态钢水分隔成小

份形式,避免液态钢水聚集在一起形成大体积渣钢坨。同时在第一栅格框2的凸缘与罐体1内壁的环形支撑部101抵接,环形支撑部101与罐体1内壁圆滑过渡连接,对第一栅格框2起到支撑限位的作用,保持第一支撑框与罐体1底部之间的距离,方便储存铸余渣,环形支撑部101与罐体1内壁圆滑过渡连接方便罐体1底部的铸余渣倒出,避免铸余渣卡在罐体1内,方便罐体1内部对铸余渣的清洁,避免粘附。本发明通过组装铸余渣罐的组装工具对第一栅格框2和第二栅格框3进行组装,通过调节单元对第二抵接条9进行调节,利用第一抵接条5和第二抵接条9对第一栅格板201进行夹持,方便第一栅格板201的固定,便于操作,同时通过手柄的调节能够方便地将第一栅格框2进行松开,方便工作人员的组装使用,解决了传统的液态钢水凝固容易形成大体积渣钢坨,不方便处理和使用的问题。

48.以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭示如上,然而并非用以限定本发明,任何本领域技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简介修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1