一种常规板坯的扩氢方法与流程

本发明属于钢铁冶金领域,具体涉及一种常规板坯的扩氢方法。

背景技术:

1、氢作为钢中的有害杂质,对钢材的性能有重要的影响。首先,钢中的氢会降低钢材的机械性能(如延伸率、冲击韧性等),增加钢材使用风险并降低钢材使用寿命;其次,钢中氢含量高时,随着氢原子的扩散会导致氢原子在钢材内部某些部位聚集,严重时产生“白点”缺陷,导致氢致裂纹的发生;此外,钢中氢还会造成“氢腐蚀”、“氢脆”等缺陷发生。

2、因此,受服役条件的要求,很多钢种(如车轮轮毂用钢、重轨用钢、耐蚀结构用钢、管线用钢等)均对氢含量有较为苛刻的要求,通常要求钢中氢含量≤2.0ppm,甚至≤1.5ppm。为此,大量冶金工作者做了大量的工作,研究了钢中增氢和脱氢的影响因素,并在大生产过程中采用真空冶炼设备(如rh、vd等)能够稳定地将钢包钢中氢含量降低至2.0ppm,甚至1.5ppm以下。

3、但是在钢水破真空至浇铸成坯过程中,钢水又可能受保护浇铸不良、耐材烘烤不充分等因素的影响造成钢水增氢,导致部分炉次中包钢水氢含量超过2ppm,难以满足钢种对氢含量的要求。中包钢水定氢超过钢种氢含量控制要求的铸坯可以采用缓冷的方式进行扩氢处理,缓冷扩氢可以一定程度上降低铸坯钢中氢含量以满足钢种对氢含量的控制要求。

4、但是不同形状的铸坯对于扩氢控制存在一定的差异,薄板坯往往通过连铸连轧的方式组产故难以采用扩氢的方式来降低铸坯中超标的氢含量;厚板坯(厚度超过250mm)以及圆坯因为厚度大扩氢困难,此类钢坯若中包定氢超标需直接改判或降级;方坯以及异型坯相关钢种对于氢含量的要求不严格故也基本不需进行扩氢处理;常规板坯厚度适中(厚度范围180mm~250mm)且涉及到氢含量严格控制的钢种较多(如管线钢、模具钢、高强钢等),故往往需要设计扩氢场地进行铸坯扩氢处理。此外,虽然铸坯缓冷扩氢有利于降低铸坯中的氢含量,但是不同的缓冷扩氢方式对扩氢效果影响较大,很多钢铁企业仍未形成稳定、有效的工艺规定。

5、现有技术中,2014年3月26日公开的公开号为cn 103667597 a的中国专利《一种使奥氏体不锈钢h含量小于2ppm的方法》,其公开了一种氢含量<2ppm的奥氏体不锈钢冶炼方法,步骤为:(1)刚水从电弧炉注入aod炉后,一次性将经过烘烤的合金、石灰按需求量全部加入,烘烤温度大于300摄氏度;(2)分步按一定的比例吹入氧气、氩气脱碳;(3)脱碳结束后加入经过烘烤的fesi,吹入纯氩还原5分钟以上,待温度降至合适出钢温度后即可出钢浇注。本发明提供的使奥氏体不锈钢h含量小于2ppm的方法。该方法可保证不锈钢中h含量<2ppm,但是并不是能解决在钢水破真空至浇铸成坯过程中钢水增氢的问题。

6、2018年10月16日公开的公开号为cn 108660293 a的中国专利《一种控制钢铁冶炼过程中氢含量的方法》,其公开的方法为:1)将采用钢锭热轧的模铸板缓冷至200-400℃后入加热炉,快速升温至850±50℃后按照4-6min/10mm板厚的时间进行保温;2)打开炉门快速冷却至550±30℃,关闭炉门按照25-30min/10mm板厚的时间对钢板进行再次保温,保温结束后空冷或缓冷至室温。该方法仅针对氢含量要求≤2.0ppm的钢种,对于氢含量要求≤1.5ppm的钢种则不适用;且很难保证扩氢的效果,扩氢效率低、扩氢效果不稳定。

技术实现思路

1、本发明的目的在于提供一种常规板坯的扩氢方法,针对厚度范围180mm~250mm的常规厚度板坯,根据中包钢水h含量与钢种h含量目标范围的h含量上限的差值(δh)设计了相应扩氢方法,满足了钢种氢含量的要求,扩氢效果稳定,并提高了扩氢效率。

2、本发明具体技术方案如下:

3、一种常规板坯的扩氢方法,包括以下步骤:

4、1)、钢水经真空精炼处理后,将钢中h含量控制在h含量目标范围内,h含量目标范围的h含量上限为h目标上限;

5、2)、浇铸过程中每一炉均对中包钢水进行定氢,确定中包钢水h含量为h中包;

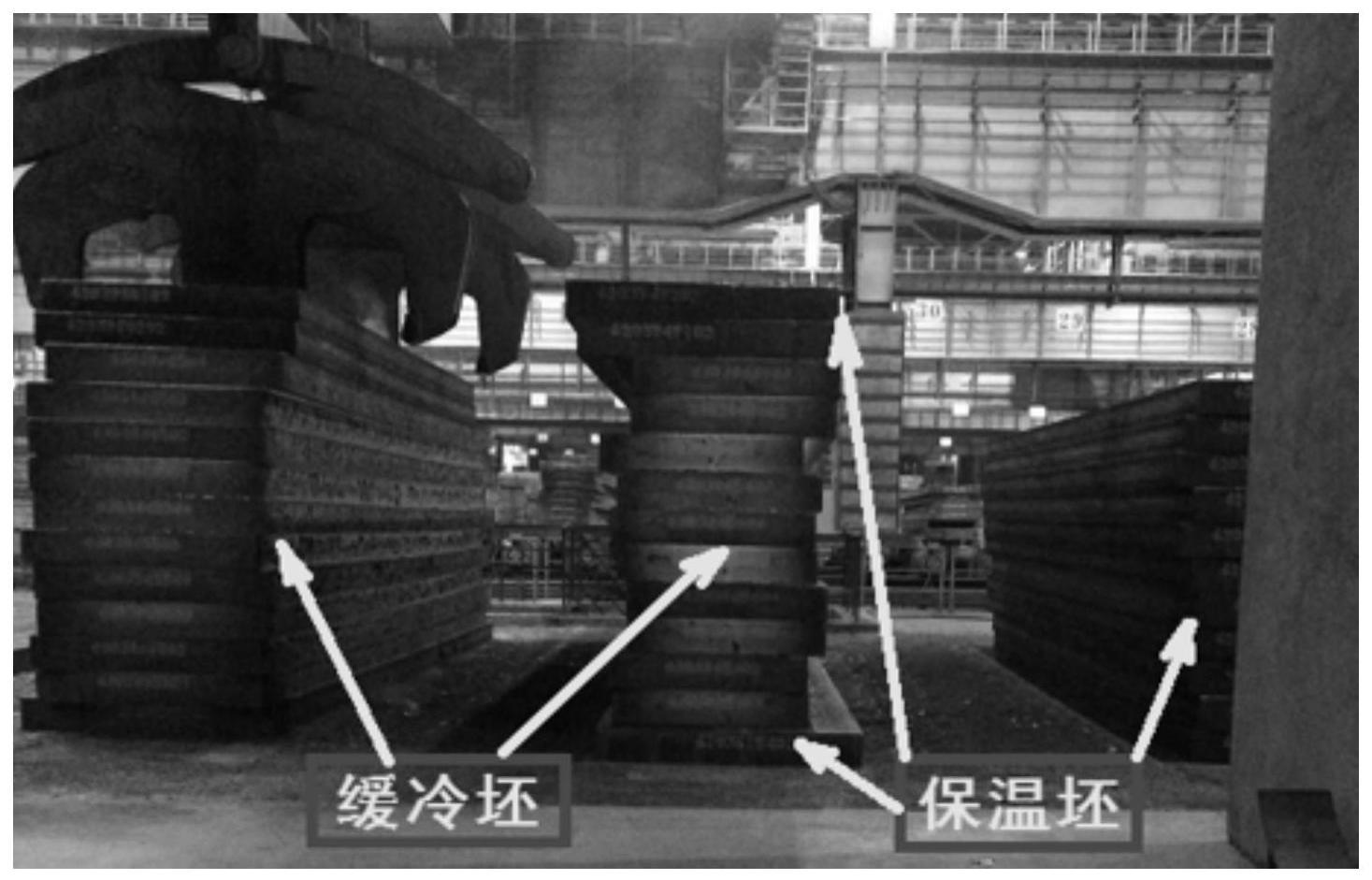

6、3)、铸坯下线根据h中包与h目标上限的差值δh进行扩氢处理,对于δh≤0的,铸坯下线后进行堆垛缓冷;对于δh>0的,铸坯下线后入保温坑进行堆垛缓冷。

7、步骤1)中,钢水经rh、vd等真空精炼设备处理,将钢中h含量控制在h含量目标范围内;

8、步骤2)中,在大包浇铸1/3和3/4时分别对中包钢水进行定氢,以消除浇铸过程增氢对定氢结果的影响,并以两次定氢结果中的最大值作为中包钢水h含量h中包;选择最大值,以最严的标准执行,确保钢中h能够有效去除;

9、步骤3)中,δh=h中包-h目标上限;

10、步骤3)中:对于δh≤0的,铸坯下线后堆垛缓冷,堆垛缓冷时间控制在≥36h;由于中包钢水到浇铸成坯过程也可能会存在微量的增氢,这时的缓冷还是有必要的。

11、进一步的,步骤3)中,对于δh≤0的进行堆垛缓冷的,要求采用其他钢种热坯进行“下铺上盖”,且要避免铸坯堆放在风口;“下铺上盖”是指热坯堆垛的下面放至少1块其他钢种热坯,堆垛的上面至少放1块其他钢种热坯;把热坯堆放在一起,堆垛缓冷,降低铸坯温降速率,使铸坯缓慢冷却,在高温下氢原子扩散快,更有利于去除;“下铺上盖”,且要避免铸坯堆放在风口也有利于降低降温速率,更好的扩氢。

12、步骤3)中,对于δh>0的,铸坯下线后入保温坑进行堆垛缓冷,具体为:

13、对于δh>0时,铸坯下线即送入保温坑中进行堆垛缓冷,通过对保温坑加热将保温坑气氛温度控制在650℃~750℃;采用与上述相同的“下铺上盖”堆垛缓冷;

14、进一步的,步骤3)中,对于0<δh≤0.5ppm的,铸坯扩氢时间t控制在36h≤t≤48h;

15、对于0.5ppm<δh≤1.0ppm的,铸坯扩氢时间控制在48h<t≤60h;

16、对于1.0ppm<δh≤1.5ppm的,铸坯扩氢时间控制在60h<t≤72h;

17、对于1.5ppm<δh≤2.0ppm的,铸坯扩氢时间控制在80h≤t≤96h;

18、此外,δh>2.0ppm时,铸坯直接改判或者判废。

19、步骤3)中,采用的保温坑带有加热烧嘴,采用天然气或高炉、焦炉煤气作为热源,加热烧嘴均匀分布在保温坑四周;将保温坑气氛温度控制在650℃~750℃。

20、

21、步骤3)中,扩氢过程中,铸坯温降速率≤10℃/h,由于保温坑加热,温度保持在650℃~750,铸坯的降温速率较慢,有利于扩氢。

22、所述铸坯为常规板坯,其厚度适中,厚度范围180mm~250mm;

23、所述常规板坯包括管线钢板坯、模具钢板坯或高强钢板坯。

24、所述常规板坯的扩氢方法适用于氢含量≥1.0ppm的钢种生产。钢中氢含量越高,氢原子活性越高,扩散去除效率也越高,钢中氢含量越少,扩散效率越低,越难去除。即相同的δh,h含量越低氢扩散去除难度越大,本发明能适用于h含量更小的钢生产,且扩氢效果好。

25、铸坯中的氢只有在高温下才能有效地进行扩散去除,且温度越高氢原子扩散效果越好。本发明采用带加热烧嘴的保温坑进行堆垛缓冷,使铸坯处于密闭的、高温气氛下,铸坯冷却速度慢,可使铸坯保持较高的温度,实现有效扩氢。

26、本发明提供的一种有效的常规板坯扩氢生产方法,实现铸坯中氢的高效、稳定扩散去除,满足钢种对氢含量的控制要求。采用本发明方法,实现了0<δh≤0.5ppm铸坯扩氢时间控制在48h内,0.5ppm<δh≤1.0ppm铸坯扩氢时间控制在60h内,1.0ppm<δh≤1.5ppm铸坯扩氢时间控制在72h内,1.5ppm<δh≤2.0ppm铸坯扩氢时间控制在96h内,加快了铸坯周转效率,满足了钢种对氢含量的要求,且扩氢效果稳定,因氢含量超标造成的缺陷率为零。

- 还没有人留言评论。精彩留言会获得点赞!