一种从锂离子电池正极废料中分离回收有价金属的方法

1.本发明属于锂离子电池固体废物的资源化利用技术领域,具体涉及一种从锂离子电池正极废料中分离回收有价金属的方法。

背景技术:

2.随着ni、co、li等金属资源的短缺,这些有价金属的价格持续飞涨。为了满足生产锂离子电池所需的资源,废旧电池的回收显得愈发重要。目前,从废旧锂离子电池中提取有价金属的主流方法是用无机酸、有机酸或混合酸将有价金属转移到溶液体系中,再用草酸、碳酸盐等沉淀剂通过调节ph值逐步分离有价金属ni、co、mn、li,在此过程中可回收到接近纯的有价金属化合物。酸浸在提取废旧锂离子电池中有价金属的作用看上去无可替代,但是废酸和尾气的处理问题始终困扰着这一方法的进一步应用。

3.氯化工艺作为一种良好的固废处理方式,广泛应用于城市固废(msw)、尾矿、医疗垃圾和核废物等领域中重金属的处理与回收。为了避免盐酸挥发造成的酸损失和空气污染,研究者们逐渐采用cacl2、nacl和mgcl2等不易挥发的氯化剂代替hcl。

4.根据相关文献报道,在锂离子电池回收领域采用酸浸工艺的研究中,有将近一半的方法仍然采用盐酸作为还原剂或浸出剂。为了改善这一状况,有研究提出了氯化焙烧的方法,用氯化剂cacl2对废电池中的贵重金属li进行氯化,然后浸入水中得到licl水溶液进行后续处理。该工艺通过严格控制工艺条件,可将锂离子电池废料中有价金属锂分离出来,具有良好的选择性。但是,所使用的氯化剂易溶于水,会引入额外的杂质元素;得到的副产物会与水发生反应,使溶液体系复杂化,对生态环境带来了不小的影响和挑战。采用氯化工艺的研究主要在常压条件下进行,目前没有cl对真空、高温处理条件下重金属转化与挥发的相关研究。因此,研究真空-高温耦合条件下氯化物的转化与挥发热力学显得格外重要。

5.因此,为了解决上述问题,本文提出一种从锂离子电池正极废料中分离回收有价金属的方法。

技术实现要素:

6.为了解决上述技术问题,本发明设计了一种从锂离子电池正极废料中分离回收有价金属的方法,不仅充分回收了正极废料中的有价金属ni、co、mn和li,同时除去了废料中的杂质al和cu,使锂离子电池正极废物得到充分回收利用。

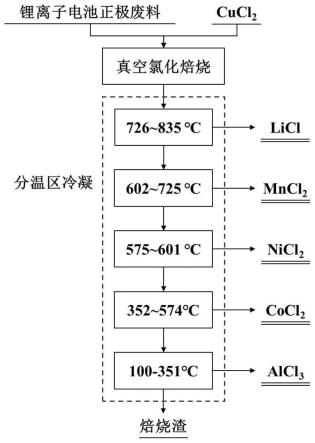

7.为了达到上述技术效果,本发明是通过以下技术方案实现的:一种从锂离子电池正极废料中分离回收有价金属的方法,其特征在于,包括以下步骤:

8.step1:将锂离子电池正极废料与cucl2按摩尔比1:1.1~1.3充分混合,得到混合料;

9.step2:混合料置于电阻炉中进行真空氯化焙烧,真空氯化焙烧温度为730~850℃,气压为10~100pa,保温时间为0.5~2h;

10.step3:控制冷凝温区为726~835℃、602~725℃、575~601℃、352~574℃、100~

351℃,在对应区域收集冷凝产物,冷凝产物即为锂、镍、钴、锰、铝的氯化物。

11.进一步的,包括以下步骤:

12.step1:将锂离子电池正极废料与cucl2按摩尔比1:1.2充分混合,得到混合料;

13.step2:混合料置于电阻炉中进行真空氯化焙烧,真空氯化焙烧温度为850℃,气压为100pa,保温时间为0.5h;

14.step3:控制冷凝温区为726℃、602℃、575℃、352℃、100℃,在对应区域收集冷凝产物,冷凝产物即为锂、锰、镍、钴、铝的氯化物。

15.进一步的,所述锂离子电池正极废料包含三元镍钴锰酸锂(ncm)、三元镍钴铝酸锂(nca)、镍酸锂(lno)、钴酸锂(lco)和锰酸锂(lmo)。

16.本发明的有益效果是:

17.cucl2作为氯化剂可以显著破坏锂离子电池正极废料的尖晶石结构,可以使氯化反应所需的温度接近理论值;cucl2与正极废料中的杂质al、cu反应,生成易挥发的alcl3,不易挥发的cucl和cuo,可以除去这两种难以通过自动化生产分离的杂质;不仅充分回收了正极废料中的有价金属ni、co、mn和li,同时除去了废料中的杂质al和cu,使锂离子电池正极废物得到充分回收利用;与传统的浸出-沉淀法相比,避免了浸出剂和沉淀剂的加入,简短了工艺流程,在未来工业化应用具有一定的潜力。

附图说明

18.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

19.图1为本发明的工艺流程图。

具体实施方式

20.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

21.实施例1

22.一种从锂离子电池正极废料中分离回收有价金属的方法(见图1),具体步骤如下:

23.(1)将10.2gncm-523(li、ni、co、mn、al和cu的质量含量分别占比6.82%,28.85%,11.59%,16.20%,2.65%和1.25%)与24.7gcucl2充分混合后在10pa,730℃的条件下焙烧2h;

24.(2)控制冷凝区温度分别为726℃,575℃,352℃,602℃和100℃,在对应区域收集到licl,nicl2,cocl2,mncl2和alcl3的质量分别为4.2g,6.4g,2.6g,3.7g和1.3g,纯度分别为96.2%,98.3%,99.1%,99.2%和99.5%,综合回收率为99%;在坩埚中的焙烧渣质量为18.5g。

25.降低体系中的气压,可以显著降低氯化焙烧的温度,并相应降低冷凝区的温度。但

反应体系中温度整体偏低使得氯化焙烧受到化学反应速度的控制,需要相应延长焙烧时间。同时,适当降低冷凝区的温度更有利于氯化产物的冷凝,提高有价金属的回收率。冷凝温度偏低容易使较低沸点(升华点)的组分提前冷凝,使纯度降低。

26.实施例2

27.一种从锂离子电池正极废料中分离回收有价金属的方法(见图1),具体步骤如下:

28.(1)将10.1gncm-622(li、ni、co、mn、al和cu的质量含量分别占比6.89%,34.95%,11.70%,10.91%,1.34%和1.26%)与27.9gcucl2充分混合后在100pa,850℃的条件下焙烧0.5h;

29.(2)控制冷凝区温度分别为835℃,601℃,574℃,725℃和351℃,在对应区域收集到licl,nicl2,cocl2,mncl2和alcl3的质量分别为4.1g,7.5g,2.5g,2.4g和6.4g,纯度分别为99.3%,98.8%,98.6%,98.0%和98.5%,综合回收率为96%;在坩埚中的焙烧渣质量为22.2g。

30.提高体系中的气压,氯化焙烧的温度需要适当增大,并相应提高冷凝区的温度。较高的焙烧温度有助于氯化反应的进行,也有助于氯化产物的挥发,可以缩短氯化反应所需的时间。但是,提高冷凝区的温度则会使沸点较高的氯化产物冷凝不完全,从而掺杂进入其他氯化产物,使有价金属的回收率偏低,同时使得低沸点组分纯度降低。

31.实施例3

32.一种从锂离子电池正极废料中分离回收有价金属的方法(见图1),具体步骤如下:

33.(1)将10.2gncm-811(li、ni、co、mn、al和cu的质量含量分别占比6.82%,46.13%,5.79%,5.40%,1.99%和1.25%)与26.3gcucl2充分混合后在50pa,780℃的条件下焙烧1h;

34.(2)控制冷凝区温度分别为762℃,584℃,426℃,643℃和267℃,在对应区域收集到licl,nicl2,cocl2,mncl2和alcl3的质量分别为4.1g,10.1g,1.3g,1.2g和1.0g,纯度分别为99.3%,99.0%,99.2%,98.8%和99.5%,综合回收率为98%;在坩埚中的焙烧渣质量为20.5g。

35.在适中的温度和压力条件下进行氯化焙烧,有利于降低反应能耗,减少氯化剂cucl2的添加量,减少焙烧渣的产生量。综合3个实施例可以发现,冷凝温度的变化对nicl2和cocl2的影响较为显著:冷凝温度降低时,nicl2和cocl2的纯度提高;冷凝温度升高则相反。因此,综合考虑氯化反应效率、有价金属回收率和冷凝效率等因素后,应优选较高的反应温度和较低的冷凝温度。

36.传统的浸出-沉淀法回收锂离子电池正极废料中的有价金属,通常需要采用酸性浸出剂将金属以可溶性离子的形态转移到溶液中,再采用沉淀剂以调节ph的形式分别沉淀。传统方法的浸出率和沉淀率均约为99%,产物纯度约99.5%,由此可以计算得到有价金属的综合回收率约为97.5%。本发明的有价金属回收率与传统方法基本相同,但是避免了浸出剂和沉淀剂的加入,简短了工艺流程,在未来工业化应用具有一定的潜力。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1