一种化学镀膜设备的制作方法

1.本技术涉及化学镀膜技术领域,尤其涉及一种化学镀膜设备。

背景技术:

2.氢及其同位素在能源领域中有着重要作用,储氢合金颗粒可以实现对氢及其同位素的可控吸收和释放,满足氢的安全储存和输运需求。由于储氢合金在实际应用过程中,氢同位素气体中往往含有例如氧气(o2)、氮气(n2)等杂质气体。这些杂质气体往往更容易与储氢合金颗粒发生反应,在储氢合金颗粒表面形成致密的金属氧化物、金属氮化物的膜层,从而阻挡氢气向储氢合金颗粒内部扩散而使储氢合金颗粒吸氢能力明显降低,甚至完全丧失,即储氢合金颗粒发生杂质气体中毒现象。为了改善上述中毒现象,在储氢合金颗粒包覆对氢气具有选择性透过能力的钯膜,其中,钯(pd)膜具有优良的选择透过性,对于氢同位素气体中的大多数杂质气体均有较好的抗中毒能力,且具有较高的氢气透过率。

3.化学镀能在陶瓷和/或塑料等多种非金属基体表面上沉积一层具有良好的包覆性的薄膜,化学镀方法也适合在金属粉体表面镀膜,通常采用化学镀在储氢合金颗粒的表面镀覆钯膜,现有技术中,通常采用烧杯等容器用于几克到几十克的小量储氢合金材料进行化学镀镀覆钯膜,当单批次待镀覆的储氢合金颗粒增加至1千克以上,烧杯则无法适应镀膜需求,存在储氢合金颗粒分散性不佳,储氢合金颗粒表面镀层不均匀的问题。

技术实现要素:

4.有鉴于此,本技术期望提供一种化学镀膜设备,能够提高化学镀镀膜的均匀一致性。

5.为了达到上述目的,本技术实施例提供一种化学镀膜设备,包括:

6.反应容器,包括反应腔;

7.搅拌装置,包括第一搅拌器、第二搅拌器和沿上下方向延伸的搅拌轴,所述搅拌轴的至少部分、所述第一搅拌器和所述第二搅拌器均位于所述反应腔中,所述第一搅拌器和所述第二搅拌器均设置于所述搅拌轴上,所述第一搅拌器位于所述第二搅拌器的上方,所述第一搅拌器能够向上推送所述反应腔中的物料。

8.一些实施例中,所述第一搅拌器与所述反应腔的底表面之间的距离不小于所述反应腔的高度的七分之二;和/或,

9.所述第一搅拌器与所述反应腔的底表面之间的距离不大于所述反应腔的高度的七分之四。

10.一些实施例中,所述第二搅拌器位于所述反应腔的底部。

11.一些实施例中,所述第二搅拌器的外缘与其所在处的所述反应腔的腔表面之间的距离不大于3cm。

12.一些实施例中,所述第二搅拌器包括主体部和两个端头部,所述主体部与所述搅拌轴连接,两个所述端头部分别位于所述主体部沿径向的两端,所述端头部从所述主体部

的一端向上弯曲。

13.一些实施例中,所述第一搅拌器包括多个桨叶,多个所述桨叶环绕所述搅拌轴的周向布置,所述桨叶的迎流面向下倾斜。

14.一些实施例中,所述桨叶的迎流面与竖直面之间的夹角在55

°

至65

°

之间。

15.一些实施例中,所述桨叶包括第一板体和第二板体,所述第二板体从所述第一板体远离所述搅拌轴的一端朝所述桨叶的行进方向弯曲。

16.一些实施例中,以垂直于上下方向的平面为投影面,所述第一板体的投影和所述第二板体的投影之间的夹角大于90

°

且小于180

°

。

17.一些实施例中,所述反应容器采用透明材质。

18.一些实施例中,所述反应容器包括内壳和外壳,所述内壳形成有所述反应腔,所述外壳形成有调温腔、入口和出口,所述入口和所述出口均与所述调温腔连通,所述入口用于向所述调温腔中注入导热流体,所述出口用于排出所述调温腔中的导热流体,所述内壳的至少部分位于所述调温腔中。

19.一些实施例中,所述化学镀膜设备包括计量泵,所述反应容器形成有与所述反应腔连通的液体加料口,所述计量泵与所述液体加料口连通;和/或,

20.所述化学镀膜设备包括超声波搅拌器;和/或,

21.所述化学镀膜设备包括测温器,所述测温器伸入所述反应腔中;和/或,

22.所述化学镀膜设备包括保护套,所述保护套套设于所述搅拌轴的外。

23.一些实施例中,所述化学镀膜设备用于对储氢合金颗粒镀覆钯膜,单批次处理的所述储氢合金颗粒不小于1千克。

24.本技术实施例提供的化学镀膜设备,第一搅拌器位于第二搅拌器的上方,在搅拌物料过程中,第一搅拌器能够向上推送反应腔中的物料,减少物料中固体沉降,使得固体能够在第一搅拌器、自身重力和浮力等的共同作用下保持悬浮状态;第二搅拌器能够搅动位于第一搅拌器下方的物料,第二搅拌器产生的涡流使得物料中的固体能够向上运动,避免物料中的固体过多的流向反应腔的底部,使得位于第二搅拌器周围的固体保持悬浮状态,这样,反应腔中的固体能够保持悬浮状态,更均匀的分布在镀液中,固体与镀液充分接触,从而提高化学镀镀膜的均匀一致性。

附图说明

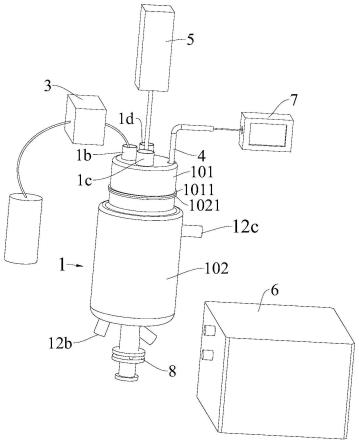

25.图1为本技术一实施例中的化学镀膜设备的结构示意图;

26.图2为图1中的化学镀膜设备的另一个视角的结构示意图;

27.图3为图2中a-a方向的剖视示意图;

28.图4为本技术一实施例中的第二搅拌器的结构示意图;

29.图5为本技术一实施例中的第一搅拌器的结构示意图;

30.图6为图5中的第一搅拌器另一个视角的结构示意图;

31.图7为图5中的第一搅拌器又一个视角的结构示意图;

32.图8为本技术一实施例中pd/lani

4.25

al

0.75

在含1%杂质气的氢气中循环吸放氢的吸氢动力学曲线图。

33.附图标记说明

34.反应容器1;反应腔1a;液体加料口1b;固体加料口1c;回流孔1d;排放口1e;内壳11;外壳12;调温腔12a;入口12b;出口12c;盖体101;第一凸缘1011;釜体102;第二凸缘1021;

35.搅拌装置2;第一搅拌器21;桨叶211;第一板体2111;第二板体2112;第一轴套212;第二搅拌器22;主体部221;端头部222;第二轴套223;搅拌轴23;

36.计量泵3;

37.测温器4;

38.驱动源5;

39.调温器6;

40.控制器7;

41.开关阀8;

42.保护套9;

具体实施方式

43.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的技术特征可以相互组合,具体实施方式中的详细描述应理解为本技术宗旨的解释说明,不应视为对本技术的不当限制。

44.下面结合附图及具体实施例对本技术再做进一步详细的说明。本技术实施例中的“第一”、“第二”等描述,仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含地包括至少一个特征。在本技术实施例的描述中,“多个”的含义是至少两个,例如两个、三个等,除非另有明确具体的限定。本技术实施例中,单位“μm”为微米,单位“mm”为毫米,单位“ml”为毫升,单位“g”为克,单位“ev”为电子伏特,单位“h”为小时,单位“min”为分钟,单位“℃”为摄氏度,单位“pa”为帕斯卡,单位“ml/l”为毫升每升,单位“g/l”为克每升,单位“r/min”为转每分钟,单位“ml/min”为毫升每分钟。

45.本技术提供的化学镀膜设备可以用于对金属颗粒和/或非金属颗粒化学镀覆膜层例如金属膜层,并且单批次处理的待镀覆颗粒可以在1千克以上,例如可以是1千克或2千克等等。示例性的,本技术实施例的化学镀膜设备可以用于对储氢合金颗粒镀覆钯膜,单批次处理的储氢合金颗粒不小于1千克。以下以储氢合金颗粒进行化学镀为例进行描述。

46.请参阅图1至图3,本技术实施例提供一种化学镀膜设备,化学镀膜设备包括反应容器1和搅拌装置2,反应容器1包括反应腔1a,搅拌装置2包括第一搅拌器21、第二搅拌器22和沿上下方向延伸的搅拌轴23,搅拌轴23的至少部分、第一搅拌器21和第二搅拌器22均位于反应腔1a中,第一搅拌器21和第二搅拌器22均设置于搅拌轴23上,第一搅拌器21位于第二搅拌器22的上方,第一搅拌器21能够向上推送反应腔1a中的物料。

47.反应腔1a用于进行化学镀。由此,反应腔1a中的物料包括液体例如镀液、以及固体例如储氢合金颗粒。当进行千克级以上的储氢合金颗粒镀钯膜时,难以保证颗粒的表面包覆钯膜的均匀一致性。这是因为:对于千克级的储氢合金颗粒化学镀镀覆钯膜的过程中,由于储氢合金颗粒密度大且数量多,储氢合金颗粒分散性差,储氢合金颗粒容易发生沉底现象,部分储氢合金颗粒会由于与镀液接触不充分导致钯膜包覆不均匀。

48.本技术实施例提供的化学镀膜设备,第一搅拌器21位于第二搅拌器22的上方,在

搅拌物料过程中,第一搅拌器21能够向上推送所述反应腔1a中的物料,减少物料中固体沉降,使得固体能够在第一搅拌器21、自身重力和浮力等的共同作用下保持悬浮状态;第二搅拌器22能够搅动位于第一搅拌器21下方的物料,第二搅拌器22产生的涡流使得物料中的固体能够向上运动,避免物料中的固体过多的流向反应腔1a的底部,使得位于第二搅拌器22周围的固体保持悬浮状态,这样,反应腔1a中的固体能够保持悬浮状态,更均匀的分布在镀液中,固体与镀液充分接触,从而提高化学镀镀膜的均匀一致性。

49.一实施例中,请参阅图1,化学镀膜设备包括计量泵3,反应容器1形成有与反应腔1a连通的液体加料口1b,计量泵3与液体加料口1b连通。计量泵3能够将液体反应物送入反应腔1a中。这样,便于计量泵3向反应腔1a中精准加液,提高自动化程度。

50.由于现有技术中,镀液包括基液和还原剂,基液和还原剂通常为一次性加入反应腔,镀液会开始自分解生成金属钯,随着化学镀的进行,镀液的浓度显然是会持续下降,无法保持镀液的浓度稳定,从而导致固体的膜层镀覆不均。尤其是1千克以上的大批量镀膜过程中,镀液的富余量远不如小量例如几克到几百克生产时大、颗粒的分散性不如小量生产时那么好,膜层均匀性就更难保证。有鉴于此,一些实施例中,请参阅图1,可以通过计量泵3先泵送基液进入反应腔1a,再滴注还原剂进入基液中。这样,通过滴注加入还原剂。示例性的,可以在持续搅拌的条件下滴注式连续补加与调整还原剂,从而在化学镀过程中保持镀液的稳定性。

51.可以理解的是,基液是指不含还原剂的镀液。

52.一实施例中,请参阅图1至图3,反应容器1的上部形成有液体加料口1b和固体加料口1c。液体加料口1b可以用于加入镀液。固体加料口1c可以用于加入待镀膜的固体例如储氢合金颗粒。

53.反应容器1的上部是以反应容器1沿上下方向的中线为基准,反应容器1的中线以上的上部,反应容器1的中线以下的下部。

54.一实施例中,请参阅图1至图3,化学镀膜设备包括驱动源5,反应容器1的顶端面形成有轴孔,驱动源5位于反应容器1的上方,搅拌轴23的上端与驱动源5传动连接,搅拌轴23的下端穿过轴孔伸入至反应腔1a中。驱动源5用于提供能量以驱动搅拌轴23转动。

55.驱动源5包括但不限于电机。

56.示例性的,一实施例中,请参阅图1至图3,液体加料口1b和固体加料口1c均位于反应容器1的顶端面。

57.一实施例中,请参阅图1至图3,反应容器1包括盖体101和釜体102,所述釜体102形成有反应腔1a,釜体102的上端面形成有与反应腔1a连通的开口,盖体101盖合釜体102的上端面的开口。轴孔、液体加料口1b和固体加料口1c均形成于盖体101的上端面。

58.一实施例中,盖体101和釜体102可以可拆卸连接。例如,盖体101和釜体102可以通过卡接、螺钉连接、螺栓连接或者通过卡箍连接。这样,便于打开盖体101检修搅拌装置2和/或清洁反应腔1a。

59.示例性的,一实施例中,请参阅图1至图3,盖体101形成有环形的第一凸缘1011,第一凸缘1011环绕盖体101的下端的外周,釜体102形成有环形的第二凸缘1021,第二凸缘1021环绕釜体102的上端的外周。第一凸缘1011和第二凸缘1021可以通过螺钉、螺栓或者卡箍实现可拆卸连接。

60.一些实施例中,请参阅图1至图3,反应容器1的上部例如盖体101的上端面还可以形成与反应腔1a连通的回流孔1d。化学镀膜设备包括设置于回流孔1d处的冷凝装置。冷凝装置用于将气态物质冷凝后回流至反应腔1a中。这样,可以避免气态物质排放至空气中,减少环境污染。

61.一实施例中,请参阅图3,第一搅拌器21与反应腔1a的底表面之间的距离l1不小于反应腔1a的高度h的七分之二。示例性的,第一搅拌器21与反应腔1a的底表面之间的距离l1为反应腔1a的高度的七分之二或者七分之三等。这样,避免第一搅拌器21的位置过低,第一搅拌器21和第二搅拌器22之间的距离较近,导致第一搅拌器21和第二搅拌器22两者的搅拌区域重合度过大,造成固体之间接触摩擦。

62.一实施例中,请参阅图3,第一搅拌器21与反应腔1a的底表面之间的距离l1不大于反应腔1a的高度h的七分之四。示例性的,第一搅拌器21与反应腔1a的底表面之间的距离l1为反应腔1a的高度的七分之四。这样,便于从上方进入反应腔1a中储氢合金颗粒能够在浮力和自身重力的作用下自然下沉分散,还能够避免第一搅拌器21和第二搅拌器22之间的距离过近,导致第一搅拌器21和第二搅拌器22两者的搅拌区域重合度过大,造成固体之间反复摩擦。

63.一实施例中,请参阅图3,第二搅拌器22位于反应腔1a的底部。由于密度大且粒径大的储氢合金颗粒,很容易堆积在反应腔1a的底部,形成搅拌死角,而第二搅拌器22能够搅动反应腔1a的底部的物料运动,避免物料堆积至反应腔1a的底部。

64.一实施例中,第二搅拌器22的外缘的形状与其所在处的反应腔1a的腔表面适配。第二搅拌器22的外缘是指第二搅拌器22朝向其所在处的反应腔1a的腔表面的部位。第二搅拌器22的外缘的形状与其所在处的反应腔1a的腔表面适配,使得第二搅拌器22的外缘能够更加靠近其所在处的反应腔1a的腔表面,以便更好地搅动堆积在反应腔1a底部的物料,消除搅拌死角。

65.一实施例中,请参阅图3,第二搅拌器22的外缘与其所在处的反应腔1a的腔表面之间的距离l2不大于3cm。这样,第二搅拌器22与其所在处的反应腔1a的腔表面之间的距离适中,既能够避免第二搅拌器22的外缘与其所在处的反应腔1a的腔表面之间的距离过近,造成第二搅拌器22容易卡滞,又能够充分搅拌第二搅拌器22周围的物料,避免物料沉积。

66.一实施例中,请参阅图3,第二搅拌器22的底端与反应腔1a的底表面之间的距离在1mm至1cm之间。如此,第二搅拌器22能够尽可能搅动反应腔1a的底表面的全部物料。

67.一实施例中,请参阅图3,第二搅拌器22的外缘沿径向的侧端与反应腔1a沿径向的侧表面之间的距离在1cm至3cm之间。如此,第二搅拌器22能够尽可能带动物料运动以冲刷可能附着至反应腔1a沿径向的侧表面的物料。

68.一实施例中,请参阅图4,第二搅拌器22呈片状结构,第二搅拌器22的厚度方向的端面22a为迎流面。第二搅拌器22的迎流面是指沿搅拌轴23的旋转方向第二搅拌器22挤压物料的表面。

69.一实施例中,请参阅图4,第二搅拌器22包括主体部221和两个端头部222,主体部221与搅拌轴23连接,两个端头部222分别位于主体部221沿径向的两端,端头部222从主体部221的一端向上弯曲。具体地,主体部221的厚度方向的端面为迎流面,端头部222的厚度方向的端面为迎流面。如此,第二搅拌器22结构较为简单,能够以较小的体积搅动较大的搅

动范围内的物料,减少第二搅拌器22与物料中固体的接触。

70.示例性的,一实施例中,请参阅图4,主体部221呈沿径向延伸的片状结构。也就是说,主体部221的厚度较薄。具体地,主体部221的长度方向沿径向,主体部221的宽度方向沿上下方向。这样,主体部221的结构简单,主体部221的外表面的面积相对较小,而主体部221能够拨动的物料的范围较大,不仅能够尽可能减少与物料的直接接触,还能够拨动较大范围内的物料运动。

71.示例性的,一实施例中,请参阅图4,端头部222呈向上弯曲的片状结构,端头部222的宽度从靠近主体部221向远离主体部221逐渐缩小。也就是说,端头部222的厚度较薄。端头部222的结构简单,端头部222的外表面的面积相对较小,而端头部222能够拨动的物料的范围较大,不仅能够尽可能减少与物料的直接接触,还能够拨动较大范围内的物料运动。

72.示例性的,一实施例中,请参阅图3和图4,主体部221的底端与反应腔1a的底表面之间的距离在1mm至1cm之间。如此,主体部221能够尽可能搅动反应腔1a的底表面的全部物料。

73.一实施例中,请参阅图3和图4,端头部222沿径向的侧端与反应腔1a沿径向的侧表面之间的距离在1cm至3cm之间。如此,第二搅拌器22能够尽可能带动物料运动以冲刷可能附着至反应腔1a沿径向的侧表面的物料。

74.示例性的,一实施例中,第二搅拌器22所在处的反应腔1a的腔表面包括底表面和侧表面,底表面为平面,侧表面为环绕于底表面外周的环形曲面,环形曲面的截面面积从上至下逐渐减小。第二搅拌器22的外缘的直径从上至下逐渐减小。示例性的,主体部221的下端面为平面,端头部222朝向侧表面的侧端面呈曲面。这样,第二搅拌器22的外缘的形状与其所在处的反应腔1a的腔表面适配。

75.示例性的,一实施例中,请参阅图3和图4,第二搅拌器22被配置有第二轴套223,第二轴套223套设于搅拌轴23外,第二搅拌器22例如主体部221的上端固定在第二轴套223上。第二轴套223可以与搅拌轴23可拆卸连接。这样,在需要更换或维护第二搅拌器22的情况下,便于将第二搅拌器22拆卸下来,直接进行更换或者维修。

76.一实施例中,请参阅图3和图5,第一搅拌器21包括多个桨叶211,多个桨叶211环绕搅拌轴23的周向布置,桨叶211的迎流面向下倾斜。桨叶211的迎流面是指桨叶211沿搅拌轴23的旋转方向形成轴向挤压物料的表面。向搅拌轴23的轴向挤压物料是指至少有沿搅拌轴23的轴向向上挤压物料的分力。迎流面向下倾斜,则桨叶211形成对物料向搅拌轴23的轴向向上的挤压分力,这样,桨叶211形成的涡流将物料不断往上驱动。

77.一实施例中,请参阅图6,桨叶211的迎流面与竖直面之间的夹角β在55

°

至65

°

之间。示例性的,桨叶211的迎流面与水平面之间的夹角β为55

°

、56

°

、57

°

、58

°

、59

°

、60

°

、61

°

、62

°

、63

°

、64

°

或者65

°

等等。如此设计,桨叶211的迎流面的倾斜角度适中,避免桨叶211的迎流面与竖直面之间的夹角过大,桨叶211的迎流面产生的径向向外的挤压分力越小,桨叶211的搅动效果较差,避免桨叶211的迎流面与竖直面之间的夹角过小,桨叶211的迎流面产生的轴向向上的挤压分力越小,桨叶211向上推送物料的效果较差。

78.一实施例中,请参阅图5至图7,桨叶211包括第一板体2111和第二板体2112,第二板体2112从第一板体2111远离搅拌轴23的一端朝桨叶211的行进方向弯曲。桨叶211的行进方向即搅拌轴23的转动方向。如此,第二板体2112推动物料沿径向向内即朝靠近第一板体

2111的方向内运动,第一板体2111推动物料沿轴向向上运动,沿轴向向上运动的物料沿径向向外运动,这样,桨叶211能够搅动物料循环运动,使得镀液和储氢合金颗粒混合得更加均匀。

79.一实施例中,请参阅图7,以垂直于上下方向的平面为投影面,第一板体2111的投影和第二板体2112的投影之间的夹角α大于90

°

且小于180

°

。示例性的,第一板体2111的投影和第二板体2112的投影之间的夹角α为95

°

、100

°

、110

°

、120

°

、130

°

、140

°

或者160

°

等等。如此设计,一方面,在不增大第一板体2111和第二板体2112长度的条件下,第一板体2111和第二板体2112沿径向的总长度相对较长,以搅动更大范围的物料;另一方面,在保证搅动较大范围的物料的情况下,促使物料向第一板体2111集中,以更好地推动物料向上运动。

80.需要说明的是,请参阅图7,第一板体2111的投影和第二板体2112的投影之间的夹角α是指:第一板体2111的投影的内边线与第二板体2112的投影的内边线之间的夹角。内边线是先接触物料的边线。

81.一实施例中,请参阅图5,第一板体2111和第二板体2112可以为一体成型结构。如此设计,第一板体2111和第二板体2112之间的结构强度好。

82.示例性的,一实施例中,请参阅图3、图5至图7,第一搅拌器21被配置有第一轴套212,第一轴套212套设于搅拌轴23外,第一搅拌器21的径向一端例如第一板体2111远离第二板体2112的一端固定在第一轴套212上。第一轴套212可以与搅拌轴23可拆卸连接。这样,在需要更换或维护第一搅拌器21的情况下,便于将第一搅拌器21拆卸下来,直接进行更换或者维修。

83.一实施例中,请参阅图5至图7,第一板体2111和第二板体2112的连接处倒圆角。这样,避免第一板体2111和第二板体2112的连接处存在尖锐拐角,刮擦固体例如储氢合金颗粒。

84.一实施例中,请参阅图5至图7,第二板体2112的宽度从靠近第一板体2111向远离第一板体2111的方向逐渐减小,第二板体2112远离第一板体2111的端部倒圆角。一方面,便于第二板体2112推动物料朝第一板体2111运动,另一方面,避免第二板体2112远离第一板体2111的端部存在尖角刮擦固体例如储氢合金颗。

85.示例性的,一实施例中,请参阅图5至图7,桨叶211的厚度方向的端面211a为迎流面。桨叶211可以呈片状结构。也就是说,桨叶211的厚度可以相对较薄。这样,可以减少桨叶211与储氢合金颗粒不必要的接触。

86.一实施例中,反应容器1采用透明材质。透明材质便于作业人员及时查看反应腔1a内的反应进度、物料状态和/或搅拌装置2等等,从而优化镀膜工艺,降低作业人员的操作难度。

87.示例性的,一些实施例中,可以在化学镀施镀初期,将固体例如储氢合金颗粒和基液先放置在反应釜中,并观察固体和溶液状态,调整搅拌轴23的转数到能使固体完全悬浮的最低值。然后在持续搅拌的条件下用打开计量泵3,滴注式加入还原剂,通过还原剂控制反应进程,从而在化学镀过程中保持反应的持续稳定性。

88.透明材质是指透光率在90%以上的材料。例如,透光率为90%、91%、92%、94%或者95%的材料等等。

89.透明材质包括但不限于透明玻璃。例如,可以是钢化玻璃。这样,具有较高的耐蚀

耐磨特性。

90.一实施例中,请参阅图1至图3,反应容器1包括内壳11和外壳12,内壳11形成有反应腔1a,外壳12形成有调温腔12a、入口12b和出口12c,入口12b和出口12c均与调温腔12a连通,入口12b用于向调温腔12a中注入导热流体,出口12c用于排出调温腔12a中的导热流体,内壳11的至少部分位于调温腔12a中。具体地,釜体102包括内壳11和外壳12。采用导热流体进行调温,使得反应腔1a中的物料受热更加均匀。

91.化学镀的温度通常在100℃以下,可以根据化学镀的温度选择合适的导热流体。示例性的,导热流体包括但不限于水或者导热油等液体。导热油也可以为透明的导热油。

92.可以理解的是,盖体101、内壳11和外壳12均可以采用透明材质。也可以是仅内壳11和外壳12为透明材质,盖体101不是透明材质。

93.一实施例中,请参阅图1至图3,出口12c位于入口12b的上方,且出口12c位于入口12b的对侧。具体地,入口12b位于外壳12的下部,出口12c位于外壳12的上部。入口12b和出口12c呈外壳12的对角线布置。这样,便于导热流体与反应腔1a中的物料充分换热,

94.一实施例中,请参阅图1至图3,化学镀膜设备包括能够调节导热流体温度的调温器6,入口12b和出口12c均与调温器6连通,调温器6能够驱动导热流体循环流动。这样,调温器6能够将高温的导热流体送入调温腔12a中,以升高反应腔1a中物料的温度;和/或,调温器6能够将低温的导热流体送入调温腔12a中,以降低反应腔1a中物料的温度。

95.一实施例中,化学镀膜设备包括超声波搅拌器。超声波搅拌器通过超声波搅拌反应腔1a中的物料。超声波搅拌器利用超声波振动棒的高速旋转和高频振动产生的剪切力起到混匀物料的作用。通过超声波搅拌器能够提高微观或局部混匀程度,使得物料混合细腻充分。

96.一实施例中,请参阅图1至图3,化学镀膜设备包括测温器4,测温器4伸入反应腔1a中。测温器4用于检测反应腔1a中物料的温度。

97.示例性的,一些实施例中,请参阅图1至图3,化学镀膜设备包括控制器7,测温器4、计量泵3、超声波搅拌器、驱动源5和调温器6均与控制器7通信连接。控制器7可以根据测温器4检测的温度,控制调温器6工作,以调节物料的温度。控制器7还可以根据设定体积控制计量泵3向反应腔1a中泵送镀液。当改变待镀膜的固体类型、数量和膜层种类时,可以方便快速地通过控制器7调整工艺参数以适应新的镀膜工艺,化学镀膜设备通用性强。

98.一实施例中,请参阅图1至图3,化学镀膜设备包括开关阀8,反应容器1的底部形成有排放口1e,开关阀8设置于排放口1e处,以选择性地打开或关闭排放口1e。

99.一实施例中,请参阅图3,化学镀膜设备包括保护套9,保护套9套设于搅拌轴23的外。保护套9可以为柔性结构,保护套9可以减小搅拌轴23意外撞击反应容器1时的冲击力,起到保护和缓冲作用。

100.保护套9的材质包括但不限于橡胶、硅胶或者软性塑料等等。

101.本技术实施例提供的化学镀膜设备不仅可以进行化学镀,还可以用于化学镀膜前的预处理。本技术还提供一种储氢合金镀覆钯膜的方法,采用本技术的化学镀膜设备。方法包括:

102.s100、依次通过氟化、敏化和活化对待镀覆的储氢合金颗粒进行预处理。

103.本技术实施例中,储氢合金包括但不限于镧镍合金(la-ni)、锆钴合金(zr-co)、锆

铁合金(zr-fe)等等。示例性的,储氢合金为lani

4.25

al

0.75

合金即镧镍铝合金。

104.先氟化待镀覆的储氢合金颗粒,以提高储氢合金颗粒的洁净度并在储氢合金颗粒的表面形成微刻蚀凹坑。

105.将氟化后的储氢合金颗粒敏化,即,敏化液中还原性离子吸附至储氢合金颗粒的表面。由于氟化后的储氢合金颗粒表面具有微刻蚀凹坑,能够加强还原性离子的吸附作用。

106.将敏化后的储氢合金颗粒活化,即,活化液中的钯离子与储氢合金颗粒上附着的还原性离子发生氧化还原反应生成单质钯并沉积至储氢合金颗粒的表面。储氢合金颗粒的表面沉积的单质钯能够作为后续化学镀过程中还原反应所形成的金属钯的成核中心。

107.如果忽略敏化和活化这两个步骤,由于缺少成核中心,会影响后续化学镀镀覆钯膜的速率和效果。

108.s200、将预处理后的储氢合金颗粒进行化学镀,其中,所述化学镀包括将所述预处理后的储氢合金颗粒加入基液中,搅拌所述基液使得所述预处理后的储氢合金颗粒保持全部悬浮的状态,并向所述基液中滴注还原剂,得到具有钯膜的储氢合金颗粒。

109.基液是不含还原剂的镀液。基液中含有钯离子。还原剂还原基液中的钯离子生成金属钯,金属钯以储氢合金颗粒的表面沉积的单质钯为成核中心在储氢合金颗粒的表面形成钯膜。

110.本技术实施例提供的方法,一方面,通过氟化待镀覆的储氢合金颗粒以形成微刻蚀凹坑,如此,可达到去除储氢合金颗粒的表面的氧化物膜,提高储氢合金颗粒的洁净度,并在储氢合金颗粒的表面形成微刻蚀凹坑,增加比表面积,保持储氢合金颗粒的表面活性,提高钯膜与储氢合金颗粒的表面的结合力。这样,可以在一定程度上解决储氢合金颗粒之间的摩擦导致膜层脱落的问题。另一方面,通过敏化和活化两个步骤在储氢合金颗粒表面沉积作为成核中心的单质钯,这样便于后续化学镀过程中较快形成均匀附着的钯膜。又一方面,搅拌基液使得预处理后的储氢合金颗粒保持全部悬浮的状态,这样,避免储氢合金颗粒沉底,造成沉底的储氢合金颗粒难以均匀镀膜的问题。再一方面,通过滴注的方式加入还原剂,不仅可以减少基液和还原剂的用量,还便于控制化学镀的反应速率和储氢合金颗粒表面的成膜速率。本技术提供的方法,操作简单、易于实现,镀覆钯膜的储氢合金的抗毒化循环稳定性提升显著。

111.一实施例中,储氢合金颗粒的粒径在100μm至450μm之间。示例性的,储氢合金颗粒的粒径为100μm、110μm、120μm、130μm、135μm、140μm、150μm、200μm、220μm、250μm、260μm、280μm、300μm、325μm、350μm、400μm或者450μm等等。这样,储氢合金颗粒的粒径范围适中,通过对储氢合金颗粒的粒度范围的优化,得到窄粒度分布的储氢合金颗粒,保证所有颗粒的表面状态均匀一致,因此,得到的钯膜一致性好。

112.一些实施例中,待镀覆的储氢合金颗粒可以通过循环吸放氢方法制取。循环吸放氢方法包括:

113.在一定的温度和氢气压力条件下,使储氢合金块多次吸收并释放氢气粉化至储氢合金颗粒。

114.示例性的,将储氢合金块放置于储氢罐中。一次吸放氢即一次吸收并释放氢气为:将储氢罐抽真空至10-3

pa(帕斯卡)以下,室温例如25℃标定体积后升温至300℃-400℃除气1h(小时),继续抽真空1小时,然后降温至室温例如25℃,在初始0.3mpa(兆帕斯卡)-1mpa氢

压下吸氢气至饱和,再次升温至300℃-400℃并抽真空1h。如此,循环吸放氢多次例如三次,使储氢合金块粉化至储氢合金颗粒。采用循环吸放氢方法获得表面新鲜干净的储氢合金颗粒,并筛分得到窄粒径分布的粉末。经过吸放氢循环得到的储氢合金颗粒具有较高的表面粗糙度和较大的比表面积,有利于钯膜膜层结合力的提高。

115.需要说明的是,多次包括两次以及两次以上。

116.可以理解的是,储氢合金块的体积大于储氢合金颗粒。储氢合金块的具体形状不限,储氢合金块可以呈不规则形状或者规则形状。储氢合金块可以呈块状或球形等等。

117.示例性的,一些实施例中,可以将储氢罐冷却至室温例如25℃,取出储氢罐中的储氢合金颗粒,筛分出粒径范围在100μm至450μm之间的储氢合金颗粒用于待镀覆的储氢合金颗粒。

118.一些实施例中,可以通过为40目-160目的筛网筛分粒径范围在100μm至450μm之间的储氢合金颗粒。

119.一些实施例中,可以将化学镀后具有钯膜的储氢合金颗粒清洗处理后储存。示例性的,可以将化学镀后具有钯膜的储氢合金颗粒依次进行水洗、抽滤、真空干燥后,通过真空封装储存。

120.一实施例中,氟化采用的氟化液包括hf(氢氟酸)和kf(氟化钾)。采用氢氟酸和氟化钾进行湿法刻蚀,从而在储氢合金颗粒的表面形成微刻蚀凹坑。

121.一些实施例中,hf的浓度在0.9ml/l(毫升每升)-1.1ml/l之间,kf的浓度在0.9g/l(克每升)-1.1g/l之间。示例性的,hf的浓度可以为0.9ml/l、0.91ml/l、0.95ml/l、0.98ml/l、1.0ml/l、1.01ml/l、1.05ml/l或者1.1ml/l等等。kf的浓度可以为0.9g/l、0.91g/l、0.92g/l、0.93g/l、0.95g/l、1.0g/l、1.02g/l、1.05g/l或者1.1g/l等等。如此,hf的浓度和kf的浓度适中,刻蚀速率适中,避免过度腐蚀储氢合金颗粒。

122.一实施例中,敏化采用的敏化液包括sncl2·

h2o(水合氯化锡)和36%浓盐酸。敏化液中的还原性离子为二价锡离子(sn

2+

),二价锡离子能够吸附至储氢合金颗粒的表面,并具有强还原性。

123.36%浓盐酸是指氯化氢质量分数为36%的盐酸。

124.一实施例中,活化采用的活化液包括pdcl2(氯化钯)和36%浓盐酸。活化液中的为二价钯离子(pb

2+

)能够被二价锡离子(sn

2+

)还原生成单质钯(pb),二价锡离子(sn

2+

)被氧化为四价锡离子(sn

4+

),其中主要的化学反应式为pb

2+

和sn

2+

反应生成sn

4+

和pb。

125.一实施例中,基液包括pdcl2、edta、nh3·

h2o和nh4cl。pdcl2为主盐,edta和nh3·

h2o(水合氨)为络合剂,nh3·

h2o还可以作为ph调节剂,以调节基液的ph值。nh4cl(氯化铵)为稳定剂。这样,edta能够增强络合作用,使得基液能够保持稳定,避免复合。

126.edta即乙二胺四乙酸,是一种有机化合物,其化学式为c

10h16

n2o8。

127.一实施例中,还原剂包括n2h4·

h2o。n2h4·

h2o为水合肼又名水合联氨。

128.一些实施例中,基液的ph值在10-12之间。也就是说,基液呈碱性。

129.一些实施例中,化学镀的施镀温度在50℃-60℃之间。示例性的,化学镀的施镀温度为50℃、51℃、52℃、53℃、55℃、57℃、59℃或者60℃等等。

130.一些实施例中,基液与储氢合金颗粒的比例为1.8ml(毫升)-2.5ml:1g(克)。示例性的,基液与储氢合金颗粒的比例为1.8ml:1g、2ml:1g、2.1ml:1g或者2.5ml:1g等等,钯作

为贵金属,成本较高,采用上述比例镀膜,既能够保证所有储氢合金颗粒均能够有效镀覆钯膜,又能够节约镀液,避免镀液富余量过大,能够有效控制生产成本。

131.一些实施例中,还原剂的滴注速率在10ml/min-20ml/min之间。示例性的,还原剂的滴注速率为10ml/min、11ml/min、12ml/min、13ml/min、14ml/min、15ml/min、16ml/min、17ml/min、18ml/min、19ml/min或者20ml/min等等。这样,还原剂的滴注速率适中,既能够保证还原剂与基液反应匀速可控,又能够保证成膜均匀性。

132.示例性的,一些实施例中,可以通过计量泵向基液中滴注还原剂。这样,可以实现自动化控制还原剂的滴注,精准加液。

133.一些实施例中,可以向基液中匀速滴注还原剂。这样使得化学镀钯过程更加匀速可控。

134.由于千克级的储氢合金颗粒化学镀镀覆钯膜的过程中,例如高速搅拌例如以500r/min的速率搅拌大批量的储氢合金颗粒,储氢合金颗粒的量较大,导致搅拌过程中,储氢合金颗粒之间的碰撞摩擦力较大,因此容易导致包覆的钯膜产生摩擦脱落现象,有鉴于此,一实施例中,基液的搅拌速率在300r/min-350r/min之间。示例性的,基液的搅拌速率为300r/min、310r/min、315r/min、320r/min、325r/min、328r/min、330r/min、335r/min、340r/min或者350r/min等等。这样,通过优化调整搅拌速率,在保证所有预处理后的储氢合金颗粒完全悬浮的同时,又不会因为转速过快导致储氢合金颗粒之间摩擦力过大而使钯膜脱落。

135.一些实施例中,本技术实施例的预处理和化学镀均在同一化学镀膜设备中进行。反应腔的容积可以在10l(升)左右。

136.以下以具体实施例示意地展示,采用本技术的化学镀膜设备进行镀覆钯膜,具体包括:

137.先通过粉化步骤将储氢合金块粉化成储氢合金颗粒,具体步骤如下:将lani

4.25

al

0.75

材质的储氢合金块置于储氢罐中,抽真空至10-3

pa以下,室温例如25℃标定体积后升温至300℃-400℃除气1h,继续抽真空1h,然后降温至室温例如25℃,在初始0.3mpa-1mpa氢压下吸氢至饱和,再次升温至300℃-400℃并抽真空1h,如此吸放氢循环3次,储氢合金块粉化成储氢合金颗粒。将储氢罐冷却至室温例如25℃,取出储氢罐中的储氢合金颗粒,筛分出粒径范围为40目-160目即100μm-450μm的储氢合金颗粒作为钯包覆用合金粉末。

138.取1千克吸放氢循环后的40目-160目lani

4.25

al

0.75

储氢合金颗粒,放入本技术提供的化学镀膜设备的反应腔内,依次进行氟化、敏化、活化和化学镀镀覆钯膜处理,预处理和化学镀过程中均持续搅拌以确保所有储氢合金颗粒处于悬浮状态且搅拌无死角。其中,氟化液组成为:hf的浓度为1ml/l,kf的浓度为1g/l,其余为水。氟化液的温度为65℃-75℃,氟化过程中搅拌转数为320r/min,氟化处理时长为30min。敏化液组成为:sncl2·

h2o的浓度为6.67g/l,36%浓盐酸的浓度为20ml/l,其余为水。活化液组成为:pdcl2的浓度为0.33g/l,36%浓盐酸的浓度为2.43ml/l,其余为水。

139.化学镀的镀液以pdcl2为主盐,n2h4·

h2o为还原剂,edta和nh3·

h2o为络合剂,nh3·

h2o为ph调节剂,nh4cl为稳定剂。基液组成为:pdcl2的浓度为8g/l,edta的浓度为95g/l,nh3·

h2o的浓度为0.5g/l,nh4cl的浓度为95g/l。还原剂n2h4·

h2o的浓度为100ml/l,其余为水。为了防止镀液在存储过程中可能存在的自分解,也便于其使用,在镀液的具体配制过

程中,将镀液分别配制成基液和还原剂,并将基液和还原剂分别存储。化学镀过程中,先将基液和lani

4.25

al

0.75

储氢合金颗粒加入反应釜内,加热至50℃并持续搅拌,搅拌速率为320r/min。将还原剂n2h4·

h2o溶液以15ml/min速率滴注至基液中进行化学镀,10min后停止滴入还原剂n2h4·

h2o溶液,完成镀膜过程。将具有钯膜的储氢合金颗粒从镀液中取出,并用50℃去离子水清洗3遍,分批在布氏漏斗中清洗抽滤3次,抽滤15分钟。然后在真空干燥箱以80℃干燥10h。将干燥后的具有钯膜的储氢合金颗粒成品装入自封袋中,再用真空封装进行封装。

140.为了验证镀钯前后lani

4.25

al

0.75

储氢合金颗粒的抗毒化性能,lani

4.25

al

0.75

储氢合金颗粒镀钯处理前后在含1%(0.8%n2、0.2%o2)杂质气体氢气中的吸氢动力学曲线见图3,图3中,横坐标为时间,单位为小时;纵坐标为氢气含量,单位为重量百分率(wt%);曲线1000a为lani

4.25

al

0.75

储氢合金颗粒镀钯处理前的吸氢动力学曲线;曲线1000b为具有钯膜的pa/lani

4.25

al

0.75

储氢合金颗粒的吸氢动力学曲线。由图3可知,请参阅图3中的曲线1000a,lani

4.25

al

0.75

储氢合金颗粒镀钯处理前在含1%(0.8%n2、0.2%o2)杂质气体氢气中经24h吸氢后,吸氢量仅为约0.5wt%,说明材料毒化严重。请参阅图3中的曲线1000b,镀钯后材料在含1%(0.8%n2、0.2%o2)杂质气体氢气中,吸氢容量1.28wt%,相比纯氢中吸氢量1.29wt%,吸氢容量仅衰减0.77%。

141.开展具有钯膜的储氢合金颗粒重复吸放杂质氢的试验,取用具有钯膜的储氢合金颗粒装料1.8克,初始氢压约0.4mpa,室温例如25℃,测试所用气体为含1%(0.8%n2、0.2%o2)杂质的氢气,也就是说,1%杂质中0.8%为n2、0.2%为o2。

142.请参阅图8,图8为pd/lani

4.25

al

0.75

在含1%(0.8%n2、0.2%o2)杂质气的氢气中循环吸放氢的吸氢动力学曲线图,图8中,横坐标为时间,单位为秒;纵坐标为氢气含量,单位为重量百分率(wt%);曲线10a、曲线10b、曲线10c、曲线10d、曲线10e、曲线10f、曲线10g和曲线10h分别为不同次数循环吸放氢的吸氢动力学曲线图,具体次数请参阅图4中的标注。由图4可知,在含1%杂质气的氢气中,具有钯膜的lani

4.25

al

0.75

储氢合金颗粒即pd/lani

4.25

al

0.75

保持较好的吸氢动力学性能,且吸氢容量变化不大。容量以纯氢中的吸氢容量1.29wt%为基准,请参阅图4中的曲线10h,pd/lani

4.25

al

0.75

在第50次循环吸放杂质氢后,其吸氢容量为1.03wt%,只衰减了20.2%,吸氢速率衰减不大。

143.本技术经过增加氟化处理工艺,提高储氢合金颗粒表面与钯膜的结合力,络合剂edta增强络合作用;采用第一搅拌器和第二搅拌器组合搅拌,消除搅拌死角,使得储氢合金颗粒全部保持悬浮状态;采用将还原剂n2h4·

h2o溶液滴注式加入反应腔中,使镀钯过程更为匀速可控,提高膜层的均匀性。采用本方法批量镀覆钯膜,镀液与储氢合金颗粒的比例远低于少量常规镀钯方法中的镀液比例,大大节约了昂贵的镀液。

144.采用本技术的方法批量制备的钯膜包覆的储氢合金颗粒,能节约镀液,镀膜性能均匀一致性好,循环使用寿命显著提高,且储氢合金颗粒吸氢容量和吸氢动力学衰减较小。

145.以上所述,仅为本技术的较佳实施例而已,并非用于限定本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所有的任何修改、等同替换、改进等,均包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1