一种掺杂微量B元素改性的高强高塑多组元合金、其制备方法及用途

一种掺杂微量b元素改性的高强高塑多组元合金、其制备方法及用途

技术领域

1.本发明涉及多组元合金技术,尤其涉及一种掺杂微量b元素改性的高强高塑多组元合金、其制备方法及用途。

背景技术:

2.高熵合金或多组元合金因其特殊的物理、化学和力学性能而受到广泛关注,并成为金属合金研究的热点,以期成为未来结构功能一体化材料。尽管其由4种及以上主元所构成,但铸态下仍能保持着单相无序固溶体结构。在单一面心立方无序固溶体结构的多组元合金中同时实现超高强度和可靠的延展性仍然是一个挑战。为了使单一面心立方结构的多组元合金具有优异的力学性能,通常需要强化韧性好的基体相。在各种传统的强化策略中,沉淀强化起着至关重要的作用,因为在多组元合金中元素扩散缓慢的特性为形成细小稳定的纳米级沉淀相提供了独特的机会,将合金的强度提升到新的水平。

3.通常,实现这一目标的方法只专注于调整合金成分和热机械处理条件,这既繁琐又具有昂贵的成本。相比之下,如何设计出简单且低成本的方法来优化微观组织,以达到多组元合金强度和延展性的最佳平衡,这仍然面临着巨大挑战。

技术实现要素:

4.本发明的目的在于,针对目前采取极低含量的掺杂剂来调整微观结构,以期改善合金综合力学性能的设计被稀少报道等问题,提出一种掺杂微量b元素改性的高强高塑fe-ni-cr-cu-al-ti-b多组元合金及其制备方法。在无b状态下,通过热机械处理后在该合金晶界处析出了大量的粗大bcc基heusler硬质相,这严重损害了该合金的塑性。通过掺杂极低含量的b元素在相同的热机械处理条件下,抑制了晶界处粗大硬质相的析出,促进了晶界内细小的bcc基heusler相的形成,缓解了应力集中,使得该合金的综合力学性能得到了极大地提高。该体系多组元合金展现出的优异强塑性平衡的特征,有望在工业化生产中得到广泛应用。

5.为实现上述目的,本发明采用的技术方案是:一种掺杂微量b元素改性的高强高塑多组元合金,其通式为feanibcrccudaleti

f-gb,其中a、b、c、d、e、f为摩尔比,g为质量分数,1.8≤a≤2.2、0.8≤b≤1.2、0.3≤c≤0.6、0.1≤d≤0.4、0.1≤e≤0.4、0.1≤f≤0.3、60ppm≤g≤90ppm。

6.进一步地,所述通式feanibcrccudaleti

f-gb多组元合金组分满足如下条件:a:b:d:f=20:10:2:1,c:e=5:3,且60ppm≤g≤90ppm。

7.进一步地,所述通式中1.9≤a≤2.1、0.9≤b≤1.1、0.4≤c≤0.5、0.1≤d≤0.2、0.3≤e≤0.4、0.1≤f≤0.2、60ppm≤g≤90ppm。

8.本发明的另一个目的还公开了一种掺杂微量b元素改性的高强高塑多组元合金的制备方法,包括以下步骤:

9.按照重量配比将单质原料ni、cr、cu、al、ti和fe-b中间合金堆放后,采取真空电弧熔炼炉进行熔炼,以获得多组元合金纽扣锭;将多组元合金纽扣锭放置于真空热处理炉内,进行均匀化热处理,随后依次进行大变形量冷轧和高温时效热处理,获得掺杂微量b元素改性的高强高塑多组元合金。

10.进一步地,所选金属单质原料ni、cr、cu、al和ti纯度大于等于99.95wt.%;所选fe-b中间合金原料纯度大于等于99wt.%。

11.进一步地,熔炼合金原料时,所述的fe-b中间合金原料放置于铜坩埚最下面,以免被瞬击电弧吹飞从而影响b含量,而金属单质原料ni、cr、cu、al和ti覆盖在fe-b中间合金之上。

12.进一步地,真空熔炼炉抽真空为2.9

×

10-3

~3.2

×

10-3

pa,然后反向充高纯氩气至-0.06~-0.05mpa。

13.进一步地,合金纽扣锭熔炼时,电流加到200~250a,熔炼时长为60~80s,反复熔炼翻转次数为5~6遍,以确保组织结构的均匀性。

14.进一步地,所述均匀化热处理、冷轧和高温时效热处理所选设备分别为gsl管式热处理炉、二辊冷轧机和mitr台式箱式炉。

15.进一步地,所述均匀化热处理工艺:均匀化温度1100~1200℃,退火时间为4~8h,水淬;冷轧工艺:80~90%的大变形量;高温时效热处理工艺:退火温度650~1100℃,时效时间为1~20h,并水淬。

16.进一步地,在通过掺杂微量b元素后经过简单的热机械处理,使该多组元合金的拉伸强度得到很大地提高,同时断裂韧性维持在较高的水平,在保持可接受的成本控制范围内改性,实现了强度-塑性的平衡。

17.本发明的另一个目的还公开了一种掺杂微量b元素改性的高强高塑多组元合金在硬质刀具材料、坦克装甲、变压器、机床工具、喷气飞机引擎、飞机发动机组合叶片或发动机机壳领域的用途。

18.本发明所述掺杂微量b元素改性的高强高塑fe-ni-cr-cu-al-ti-b多组元合金与现有技术相比较具有以下优点:

19.1、本发明多组元合金通过掺杂微量b元素后经过现有技术的热机械处理,抑制了晶界处粗大bcc基heusler相的析出,促进了晶界内细小的bcc基heusler相的形成,减少了裂纹源的形核点从而缓解了应力集中,实现了强度-塑性的平衡。

20.2、本发明多组元合金不仅具有优异的综合力学性能,且经过掺杂微量b元素改性后组织结构更为均匀,具有极少的铸造缺陷,极大地改善了多组元合金铸造成型困难的问题。

21.3、本发明掺杂微量b元素改性的高强高塑fe-ni-cr-cu-al-ti-b多组元合金制备工艺简单,选材易于获取,通过在保持可接受的成本控制范围内改性,使fe基多组元合金的工业化生产具有广阔的发展前景。

22.4、本发明多组元合金在无b状态下的力学性能较为优异,屈服强度、抗拉强度和延伸率分别为793.8mpa、1153.1mpa和25.2%。在掺杂微量b元素改性后,使得该多组元合金的屈服强度和抗拉强度得到极大提高,分别最大增加到1153.1mpa和1442.7mpa,同时断裂延伸率依然保持着较高水平为21.3%。

附图说明

23.图1为本发明实施例1和对照例1得到的多组元合金在相同热机械处理状态下的微观结构,其中(a)为对照例1无b态,(b)为实施例1含60ppm b态;

24.图2为本发明实施例1和对照例1得到的多组元合金在相同热机械处理状态下的xrd图谱;

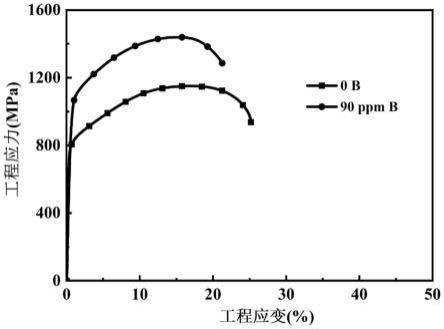

25.图3为本发明实施例1和对照例1得到的多组元合金在相同热机械处理状态下的拉伸工程应力-应变曲线。

26.图4为本发明实施例2和对照例2中得到多组元合金在相同热机械处理状态下的微观结构,其中(a)为对照例2无b态,(b)为实施例2含90ppm b态;

27.图5为本发明实施例2和对照例2中得到的多组元合金在相同热机械处理状态下的xrd图谱;

28.图6为本发明实施例2和对照例2中得到的多组元合金在相同热机械处理状态下的拉伸工程应力-应变曲线。

具体实施方式

29.以下结合实施例对本发明进一步说明:

30.实施例1

31.本实施例公开了一种掺杂微量b元素改性的高强高塑fe-ni-cr-cu-al-ti-b多组元合金,其通式为fe2nicr

0.5

cu

0.2

al

0.3

ti

0.1-60ppm b多组元合金成分。

32.在本实施例中,掺杂微量b元素改性的高强高塑多组元合金的制备方法步骤如下:按照重量配比将fe-b中间合金原料放置于铜坩埚最下面以免被瞬击电弧吹飞从而影响b含量,而金属单质原料ni、cr、cu、al和ti覆盖在fe-b中间合金之上,所选金属单质原料ni、cr、cu、al和ti纯度大于等于99.95wt.%,所选fe-b中间合金原料纯度大于等于99wt.%。真空室抽真空至3.0

×

10-3

pa,然后反向充高纯氩气至-0.06mpa。

33.合金铸锭熔炼时,电流加到250a,熔炼时间为70s,反复翻转熔炼6遍,以确保组织结构的均匀性。最终获得铸态掺杂60ppm b改性的fe2nicr

0.5

cu

0.2

al

0.3

ti

0.1

多组元合金纽扣锭。将上述多组元合金纽扣锭放置于gsl管式热处理炉内,均匀化热处理工艺选择为1200℃

×

4h,水淬;对其进行冷轧处理,冷轧变形量为90%,每次冷轧量为0.1mm,并反复2次。然后高温退火1000℃

×

1h,水淬;之后进行低温退火700℃

×

20h,水淬。最终获得60ppm b的热机械处理状态下的fe2nicr

0.5

cu

0.2

al

0.3

ti

0.1

多组元合金。

34.对照例1

35.该对照例合金通式为fe2nicr

0.5

cu

0.2

al

0.3

ti

0.1

,其制备方法与实施例1基本相同,不同的是将fe-b中间合金原料替换为金属单质原料fe。

36.图1为本实施例1和对照例1得到的多组元合金在相同热机械处理状态下的微观结构。可以发现合金在掺杂60ppm b后经过相同的热机械处理,抑制了晶界处粗大bcc基heusler相的析出,同时促进了晶界内细小的bcc基heusler相的形成。图2展现出本实施例1和对照例1得到的多组元合金在相同热机械处理状态下的xrd图谱,该多组元合金在0b和含60ppm b状态下的相结构一致,均由fcc和bcc相所组成。图3为本实施例1和对照例1得到的多组元合金在相同热机械处理状态下的拉伸工程应力-应变曲线。可以发现,该多组元合金

在0b状态下的力学性能较为优异,屈服强度、抗拉强度和延伸率分别为793.8mpa、1153.1mpa和25.2%。在掺杂60ppm b改性之后,抑制了晶界处粗大硬质相的析出,同时促进了晶界内细小的heusler相的形成,缓解了应力集中,使得该合金的屈服强度和抗拉强度得到提升,分别增加到961.1mpa和1270.9mpa,同时断裂延伸率依然保持着较高水平为22.7%。

37.实施例2

38.本实施例公开了一种掺杂微量b元素改性的高强高塑fe-ni-cr-cu-al-ti-b多组元合金,其通式为fe2nicr

0.5

cu

0.2

al

0.3

ti

0.1-90ppm b多组元合金成分。

39.在本实施例中,掺杂微量b元素改性的高强高塑fe-ni-cr-cu-al-ti-b多组元合金的制备方法步骤如下:将fe-b中间合金原料放置于铜坩埚最下面以免被瞬击电弧吹飞从而影响b含量,而金属单质原料ni、cr、cu、al和ti覆盖在fe-b中间合金之上,所选金属单质原料ni、cr、cu、al和ti纯度大于等于99.95wt.%,所选fe-b中间合金原料纯度大于等于99wt.%。真空室抽真空至3.0

×

10-3

pa,然后反向充高纯氩气至-0.06mpa。

40.合金铸锭熔炼时,电流加到250a,熔炼时间为70s,反复翻转熔炼6遍,以确保组织结构的均匀性。最终获得铸态下掺杂90ppm b改性的fe2nicr

0.5

cu

0.2

al

0.3

ti

0.1

多组元合金纽扣锭。将上述获得的多组元合金纽扣锭放置于gsl管式热处理炉内,均匀化热处理工艺选择为1200℃

×

4h,水淬;对其进行冷轧处理,冷轧变形量为90%,每次冷轧量为0.1mm,并反复2次。然后高温退火1000℃

×

1h,水淬;之后进行低温退火700℃

×

20h,水淬。最终获得含90ppm b的热机械处理状态下的fe2nicr

0.5

cu

0.2

al

0.3

ti

0.1

多组元合金。

41.对照例2

42.该对照例合金通式为fe2nicr

0.5

cu

0.2

al

0.3

ti

0.1

,其制备方法与实施例2基本相同,不同的是将fe-b中间合金原料替换为金属单质原料fe。

43.图4为本实施例2和对照例2得到的多组元合金在相同热机械处理状态下的微观结构。与实施例1相似,可以发现合金在掺杂90ppm b后经过相同的热机械处理,抑制了晶界处粗大bcc基heusler相的析出,而且同时促进了晶界内细小的bcc基heusler相的形成。图5展现出本实施例2和对照例2得到的多组元合金在相同热机械处理状态下的xrd图谱,该多组元合金在0b和含90ppm b状态下的相结构一致,均由fcc和bcc相所组成,但90ppm b的加入降低了(110)

bcc

峰的强度,表明其中bcc相的含量相对较低。图6为本实施例2和对照例2得到的多组元合金在相同热机械处理状态下的拉伸工程应力-应变曲线。可以发现,该多组元合金在0b状态下的力学性能较为优异,屈服强度、抗拉强度和延伸率分别为793.8mpa、1153.1mpa和25.2%。在掺杂90ppm b改性之后,抑制了晶界处粗大硬质相的析出,同时促进了晶界内细小的heusler相的形成,缓解了应力集中,使得该合金的屈服强度和抗拉强度得到极大提高,分别增加到1153.1mpa和1442.7mpa,同时断裂延伸率依然保持着较高水平为21.3%。综上可知,本发明的掺杂微量b元素改性的fe-ni-cr-cu-al-ti-b多组元合金具有优异的强度-塑性的平衡,使其在工程结构领域具有宽广地发展前景。

44.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术

方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1