一种基于往复挤压调控的镁基稀土储氢材料及其制备方法

本发明涉及储氢材料,具体涉及一种基于往复挤压调控的镁基稀土储氢材料及其制备方法。

背景技术:

1、金属氢化物是在氢能领域中重要的储氢材料,具有安全、高效、高储氢密度、便捷的显著优点。其中,金属mg具有高达7.6wt.%的储氢容量,但是,存在活化性能差、吸放氢动力学缓慢、镁氢化物mgh2热力学稳定性高导致吸放氢温度过高的问题,限制了其实际应用。

2、针对上述吸放氢动力学缓慢和mgh2热力学稳定性高的问题,可以通过元素掺杂改性进行解决。例如,通过掺杂过渡金属(tm)和稀土元素(re)形成mg-tm-re三元合金以提高镁基合金的吸放氢性能。其中,本原理为,在mg-tm-re三元的合金体系中,可以形成新的镁基氢化物或稀土氢化物,改变镁基储氢合金的吸放氢反应途径,降低吸放氢反应温度;多相结构存在更多的相界与晶界,为吸/放氢提供了更多的氢扩散通道和反应活性位点;原位合成稀土氢化物rehx表现出原位催化和钉扎效应,显著改善吸放氢动力学。但是,该方法均不可避免存在以下2个技术问题:由于合金元素的高添加量会直接降低材料的储氢量,以及由于合金元素中包含稀土贵金属元素,高添加量会显著增加储氢材料的原料成本。

3、例如,现有文献1(cn 110257651a一种具有多相共晶组织的mg-ni-y储氢合金及其制备方法)公开了具有多相共晶组织的高性能mg-ni-y储氢合金及其制备方法,以mg、mg-30y和mg-50ni金属为原料,在井式电阻炉中利用石墨坩埚通过覆盖剂保护法熔炼制备mg-ni-y储氢合金。该合金中y元素含量为5-11at.%,ni元素为8-13at.%,其含有mgyni4,mg2ni和长周期堆垛有序结构(lpso)和mg相的多相共晶组织;并且,实现了在300℃/3mpa氢压下5min内吸氢3.5wt.%,达总吸氢量的80%,具有良好的吸氢性能。但该技术存在的技术问题,经概括,可以总结为以下两个问题:

4、1、镁基储氢合金自身成分比例对反应热力学性能的影响,具体体现在,其稀土元素含量大于5at.%,但是,获得的技术效果,可逆储氢量仅为4.3wt.%;

5、2、镁基储氢合金制备方法对反应动力学性能的影响,具体体现在,由于采用熔炼法获得mg-ni-y合金,可以实现了引入多相共晶组织的技术效果,但是,熔炼法不可避免的存在储氢相组织粗大的技术问题,该技术问题直接导致界面分数有限,进而最终导致吸放氢动力学性能无法满足要求;为了解决上述问题,需要后续采用机械破碎或球磨工序制粉。

6、针对反应热力学性能所涉及问题,经发明人研究后认为,目前的常规技术由于缺乏镁基储氢材料体系的热力学相图数据库,因此,只能采用试错法对各组分含量和相应技术效果进行测试,该方法的直接问题体现在2方面,一是只能获得成分与性能之间的表面关系,即无法确认具体储氢相的种类与成分和性能之间的关系,无法在减少稀土元素用量的基础上,保证储氢性能,二是就前述问题引申出,其制备方法无法获得或提高符合要求的储氢相的种类与成分的比例。基于上述原因,本发明人通过建立镁基合金体系热力学相图数据库,在微合金化的基础上筛选出富镁角处具有多组元镁基储氢相的成分区域,以获得高理论储氢量和热力学性能改善的同时,并保证微合金化对吸放氢动力学提升的作用效果。

7、针对反应动力学性能所涉及问题,可以通过如现有文献1所采用的高能球磨法,通过球磨工艺细化镁基储氢材料的晶粒与颗粒尺寸,增加反应的比表面积,提高其吸放氢速率,但是,高能球磨法本身存在固有技术问题。结合现有文献2(cn 106756369a一种含长周期有序堆积结构的镁基储氢合金及其制备方法),公开了球磨制备含长周期有序堆积结构的镁基储氢合金,其化学分子式为mg-ax-by-cli,x代表v或co中的一种,a、b、c代表质量百分数,余量为mg。球磨30-50h后得到平均粒径为50-90nm的粉末,放入真空高温炉中,在氢气气氛下加热至200℃并保温24小时。该技术实现了镁基储氢合金在200℃下7min内吸附氢4.4wt.%的优异动力学性能。

8、通过现有文献1和现有文献2可知,此类高能球磨法均存在以下两个技术问题:

9、1、不适于工业化生产,具体体现在能源消耗的成本和时间成本,球磨工艺属于高能耗为本领域公知常识,无需展开赘述;时间成本体现在,球磨时间需要30-50h,才能实现机械合金化并获得纳米尺寸颗粒的镁基储氢合金,;

10、2、球磨法获得纳米粉末表面存在高表面能,即易形成氧化物,直接导致增加后续活化过程的困难,其直接体现在于需要增加吸放氢活化次数和活化时间;此外,球磨后分散的超细粉末活性高,存在高度易燃的安全问题。

11、为了解决球磨法固有的高消耗、易引入杂质和粉末可燃性的问题,采用大塑性变形工艺spd,具体包括高压扭转法hpt、等通道转角挤压法ecap,均可以在较短时间内,获得超细晶粒的镁基储氢合金并优化其微观组织进而实现其储氢性能的提升。其基本原理为,spd工艺能够使合金晶粒细化,细化共晶组织与第二相,增加合金内部的界面分数并产生大量的结构缺陷(如位错、层错等),使氢更易在镁基体中扩散与形核进而提高其储氢性能。解决了球磨过程引入杂质、表面形成氧化物和粉末安全性的问题。但是,目前常规的高压扭转(hpt)和等通道转角挤压(ecap)工艺在制备镁基储氢材料时仍存在组织结构均匀性差、加工试样尺寸小、难以连续加工等问题。

12、例如,现有文献3(一种纳米结构块体镁材料及制备方法[p],cn103785844b,2017.),邹建新等人将镁纳米粉和过渡族金属纳米粉通过研钵混合均匀,在3gpa压力下高压扭转0.5-5圈制备得到含过渡族金属的纳米结构块体镁材料,该材料具有普通块体材料与纳米材料的双重优势,既有较优越的吸放氢动力学性能,又有较高的块体密度和热导热效率。该材料实现了在300℃/4mpa下200s内吸附总量的65%。

13、该技术存在的技术问题,经概括,可以总结为以下两个问题:

14、1、hpt工艺制备超细晶材料的组织结构稳定性与均匀性较差,只能加工尺寸较小的圆盘状样品,其直径一般为12-20mm,厚度为0.2-1mm,主要用于实验室研究;

15、2、对于大尺寸试样的制备困难很大,难以扩大至工业化生产。

16、又如,现有文献4(一种镁-钇-锌储氢镁合金及其制备方法[p],cn111101041a,2020.),张健等人采用ecap处理经均匀化退火的铸态mg-y-zn铸锭,挤压温度为300-350℃,道次为8-16。该镁基储氢合金中镁元素含量高于90at.%,实现了360℃时吸氢量可达7wt.%,且30min内可完全放氢的技术效果,ecap样品储氢性能优于铸态、均匀化态。

17、该技术存在的技术问题,经概括,可以总结为以下两个问题:

18、1、ecap挤出样品端面不平整,在每道次结束后需将样品取出处理再进行下一道次挤压,很难对样品进行连续加工,提高材料加工时间和经济成本;

19、2、ecap工艺目前主要用于mg-re、mg-zn-re和az31、zk60等商业镁合金,对于塑性差、难变形的镁基金属间化合物而言易挤压开裂甚至无法变形,难以实现细化晶粒的技术效果。

20、基于上述原因,为了制备得到可逆储氢量高于5.0wt.%并快速吸放氢的镁基稀土储氢材料,需要解决以下问题:

21、1、构建镁基稀土合金体系的热力学相图数据库,通过计算优化re等元素添加量及比例,保证获得的材料可逆储氢量高于5.0wt.%的同时,筛选出微合金化的富镁角处存在的多组元镁基储氢相的种类及成分范围;

22、2、采用一种在较短时间内可连续加工的大塑性变形工艺,细化材料晶粒的同时,在材料中引入不同尺度的缺陷及组织结构实现其快速吸放氢的目标,且能够解决对镁基稀土储氢合金成型加工过程中出现的开裂问题;

23、3、制备工艺简单,操作方便,能适用于大批量生产。

技术实现思路

1、本发明的目的是提供一种快速吸放氢的镁基稀土储氢材料及其制备方法。解决现有技术问题的基本原理如下:

2、1、以mg-ni体系热力学相图数据库为基础,建立mg-ni-re(re为y、ce、nd元素中的一种)体系热力学数据库,优化ni、re元素添加量,计算其在400℃下的等温截面图,筛选得到mg-ni-re合金富镁角处存在mg、mg2ni共晶相及镁-镍-稀土三元金属间化合物相的成分区域。

3、2、为得到一种快速吸放氢的镁基稀土储氢材料,通过一种基于往复挤压调控的制备方法制得所获成分的具有快速吸放氢的镁基稀土储氢材料。其中,将挤压和压缩变形相结合的往复挤压(cec)工艺应用于制备镁基稀土储氢合金,施加三向压应力和剪切应力有助于合金不发生破裂的情况下施加更大的应变,能够较好地使合金中晶粒及第二相细化,引入位错等结构缺陷。另外,合金经历多道次挤压循环而不从模具中取出,节约时间与成本,具有很高的工业潜力。

4、为实现上述目的,本发明采用以下技术方案:

5、一种基于往复挤压调控的镁基稀土储氢材料,所述镁基稀土储氢材料由mg-ni-re合金吸放氢原位分解形成,包含mg、mg2ni和rehx相;所述mg-ni-re合金的化学组成按原子比表示为mg100-a-bniaxb,x代表y、ce、nd元素中的一种,a、b代表原子比,0<a≤8,0<b≤3;所述mg-ni-re合金包含mg、mg2ni和镁-镍-稀土三元金属间化合物相;

6、所述镁-镍-稀土三元金属间化合物相为nd4mg80ni8相和长周期堆垛有序lpso相中的一种;

7、所述nd4mg80ni8相和lpso相吸放氢原位分解形成mg、mg2ni和rehx相;

8、所述mg-ni-re合金中,mg相为长条或板条状相,宽度为2-20μm;mg2ni相为针状或条状相,宽度为0.5-5μm;lpso相为与mg2ni相交替分布的细条状相,宽度为0.5-2μm。

9、一种基于往复挤压调控的镁基稀土储氢材料的制备方法,包括以下步骤:

10、步骤1,mg-ni-re铸态合金的制备,以镁块、镁镍合金和镁稀土合金为原料,按照化学组成式为mg100-a-bniaxb配比,x代表y、ce、nd元素中的一种,a、b代表原子比,0<a≤8,0<b≤3,并额外增加镁质量的5-10wt.%作为损耗称取原料,在一定条件下进行熔炼并浇铸,即得到mg-ni-re铸态合金;

11、所述步骤1中,熔炼的条件为,在熔炼温度为750℃条件下,将镁镍合金进行熔化,之后,加入镁块和镁稀土合金;浇铸的条件为,浇铸温度为700℃,浇铸后保温时间为10min,浇铸完成后自然冷却;

12、步骤2,mg-ni-re退火态合金的制备,将步骤1所得mg-ni-re铸态合金在一定条件下进行退火,即得到mg-ni-re退火态合金;

13、所述步骤2中,退火的条件为,将步骤1所得mg-ni-re铸态合金表面打磨后,用ta箔包裹,在真空条件下,以退火温度为400℃,退火时间为10-20h,退火完毕后进行水淬;

14、步骤3,mg-ni-re往复挤压态合金的制备,将步骤2所得mg-ni-re退火态合金机械加工圆柱体合金棒,在一定条件下进行往复挤压变形,即得到mg-ni-re往复挤压态合金;之后,将mg-ni-re往复挤压态合金去除表面氧化皮后,在空气条件下进行机械破碎并进行过筛,即得到mg-ni-re往复挤压态合金的粉末;

15、所述步骤3中,往复挤压变形的条件为,往复挤压前,模具预热至250℃,且模具采用石墨机油润滑剂进行润滑以减小摩擦;挤压温度为250-400℃,挤压速率为4-8mm/s,挤压道次为4-8次;往复挤压完毕后,立即进行水淬;

16、步骤4,基于往复挤压调控的镁基稀土储氢材料的制备,将步骤3所获得mg-ni-re往复挤压态合金的粉末在一定条件下进行预热,预热完毕后,以吸氢压力为4mpa,吸氢温度为360℃,吸氢时间为3h的条件下,通入氢气进行吸氢处理,然后,在一定条件下进行吸氢处理,即完成mg-ni-re合金粉末的原位吸氢分解,再在一定条件下进行放氢处理,即得到基于往复挤压调控的镁基稀土储氢材料;

17、所述步骤4中,预热的条件为,真空条件,预热温度为360℃;所述步骤4中,原位吸氢分解的条件为,在氢气条件下,吸氢压力为4mpa,吸氢温度为360℃,吸氢时间为3h;放氢处理条件为,真空条件下,放氢温度为360℃,放氢时间为1h。

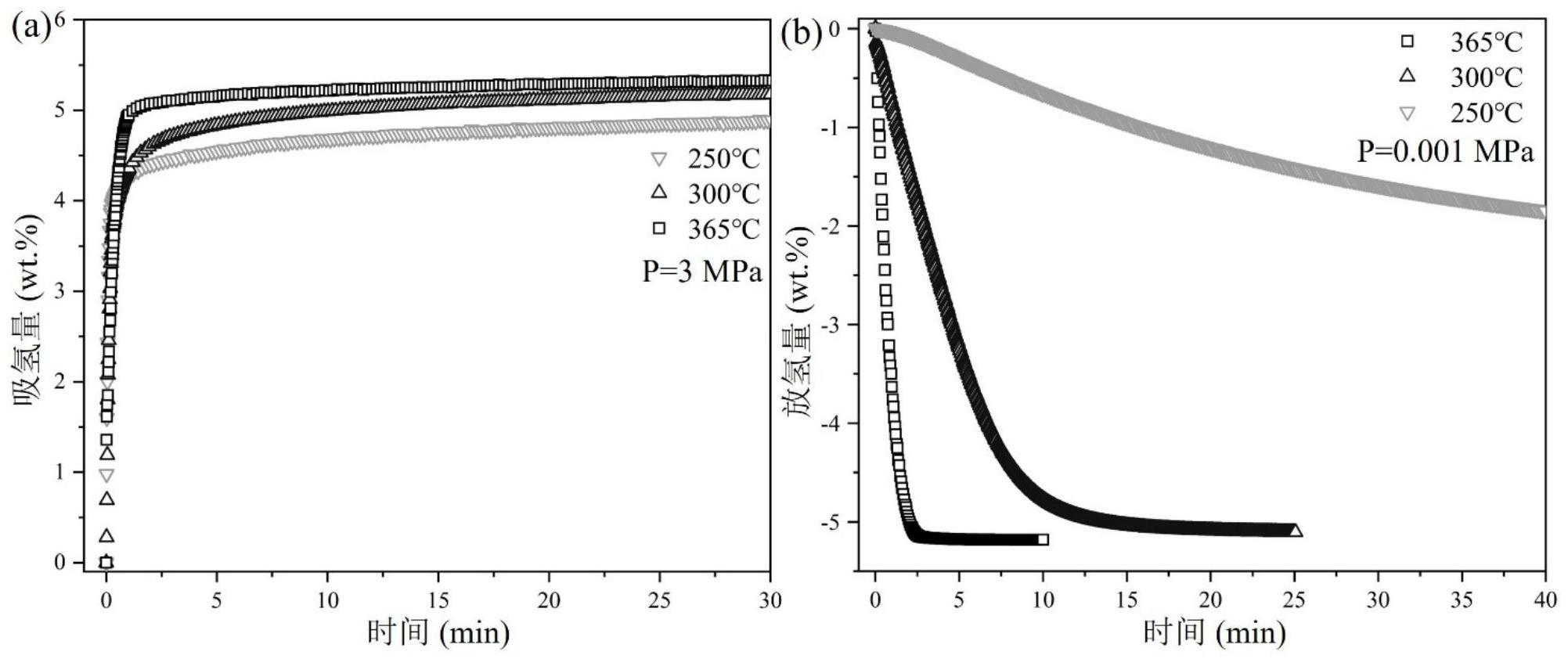

18、一种基于往复挤压调控的镁基稀土储氢材料在储氢材料领域的应用,所述镁基稀土储氢材料具有两个吸放氢平台压,可逆储氢容量为5.38-6.40wt.%;所述镁基稀土储氢材料在300℃和3mpa下,1min吸氢量为3.5-4.5wt.%,吸氢活化能为46.9-61.3kj/mol;在300℃和真空条件下,10min放氢量为4.0-5.0wt.%,放氢活化能为59.7-84.2kj/mol。

19、一种往复挤压装置,由模具、上冲头和下冲头组成;模具、上冲头和下冲头三者处在同一条轴线;所述模具的结构包括3个部分:上模腔、下模腔和中间紧缩区;其中,所述上模腔和下模腔的内径为d,中间紧缩区的内径为d,d和d满足2≤d2/d2≤10的关系;上冲头固定于液压机的上模座,位于上模腔的上方,与上模腔为间隙配合;下冲头固定于液压机的下模座上,并位于模具下模腔中,与下模腔为间隙配合;挤压时,将待往复挤压的合金坯料置于模具内,上冲头和下冲头在液压机作用下,在模腔中发生相对运动,实现挤压坯料。

20、一种往复挤压方法,将合金坯料放入上模腔内进行往复挤压过程;所述往复挤压过程为,上冲头在液压机作用下向下运行,推动合金坯料穿过中间紧缩区,并被挤压后,进入下模腔,该过程为挤压变形过程;在进行挤压变形的同时,下冲头对进入下模腔的合金坯料起到背压作用发生镦粗,使合金坯料充满整个下模腔,并恢复到原来的形状,该过程为镦粗变形过程;完成以上两个过程即实现往复挤压的一个挤压道次;在完成一个挤压道次后,将模具进行翻转并重复进行挤压道次,即可实现往复挤压的多道次往复挤压;其中,在全部往复挤压过程中,模具和上下冲头均采用石墨机油润滑剂进行润滑以减小摩擦。

21、本发明经xrd、sem和储氢性能测试可知,具体有以下性能和特点:

22、经xrd测试可知,mg-ni-re往复挤压态合金包括mg相、mg2ni相和镁-镍-稀土三元金属间化合物相,所述的镁-镍-稀土三元金属间化合物相为nd4mg80ni8相和长周期堆垛有序lpso相中的一种,物相组成符合相图计算设计的目标;吸氢与放氢后xrd结果表明,nd4mg80ni8相和lpso相吸放氢原位分解形成mg、mg2ni和rehx相,rehx相均匀弥散分布在基体中,作为催化剂改善镁基稀土储氢材料的吸放氢动力学性能。

23、经sem测试可知,mg-ni-re往复挤压态合金中,mg相、mg2ni相和镁-镍-稀土三元金属间化合物相沿着挤压方向拉长并细化,提供大量的相界与晶界;其中,mg相为长条或板条状相,宽度为2-20μm,mg2ni相为针状或条状相,宽度为0.5-5μm,nd4mg80ni8为基体相,lpso相为与mg2ni相交替分布的细条状相,宽度为0.5-2μm。

24、经储氢性能测试可知,基于往复挤压调控的镁基稀土储氢材料具有两个吸放氢平台压,可逆储氢量为5.38-6.40wt.%;在250-365℃和3mpa下,1min吸氢量为2.79-4.95wt.%,具有在300-365℃和真空条件下,10min放氢量4.64-5.48wt.%,具有快速的吸放氢速率。

25、本发明与现有技术相比具有如下优点:

26、1、根据镁基稀土合金体系的热力学相图数据库,通过计算优化ni和re元素添加量及比例,筛选出富镁角处mg相、mg2ni相和镁-镍-稀土三元金属间化合物相三相共存的成分范围,并保证获得的镁基稀土储氢材料可逆储氢量高于5.0wt.%。

27、2、采用一种基于往复挤压调控的制备方法,将挤压与压缩变形相结合的往复挤压工艺应用于制备所获成分的镁基稀土储氢材料,有效地细化镁基稀土合金中的mg相、mg2ni相及镁-镍-稀土三元金属间化合物相,能够实现连续加工并解决施加大变形量挤压时镁基稀土合金开裂的问题,制备工艺简单,操作方便,能适用于大批量生产。

28、3、本发明基于往复挤压调控的制备方法制得镁基稀土储氢材料,具有储氢量大、吸放氢速率快的优点;可逆储氢量为5.38-6.40wt.%,在300℃和3mpa下,1min吸氢量大于3.5wt.%;在300℃和真空条件下,10min放氢量大于4.0wt.%。

- 还没有人留言评论。精彩留言会获得点赞!