多级网络结构复合叠层的梯度钛基复合材料的制备方法

1.本发明涉及金属基复合材料技术领域,特别是涉及一种抗冲击的多级网络结构复合叠层的梯度钛基复合材料的制备方法。

背景技术:

2.钛基复合材料具有重量轻、强度高、耐高温、耐腐蚀等性能,在航空、航天、汽车、军事等领域得到了广泛的应用。然而,钛基复合材料在极端服役环境会遭受外部载荷的强烈冲击,要求其具有优越的抗冲击性能,不仅在受到冲击的时候,要保持结构的稳定性,甚至还要能够承受重复打击。因此,迫切需要研制一种抗冲击性能优异的钛基复合材料,以满足航空航天等极端服役环境的应用需求。

3.前期研究发现,层状结构材料内部的强界面结合能够阻碍、钝化、延迟裂纹的扩展,从而使得材料在遭受冲击时,更好地确保材料整体结构的稳定性。然而,现有的复合板具有不易制备、界面结合差、可设计性差等问题,难以充分发挥其抗冲击能力。

4.对于钛基复合材料,通过优化制备工艺,可以使材料内部组织产生网络结构,从而提高材料韧性,其原理在于,复合材料整体断裂之前,网络中部分增强体首先因为承载发生折断,并伴随着微裂纹的产生,裂纹在网中扩展过程中受到晶须阻碍作用,裂纹发生分叉,从而增加断裂所消耗的能量,从而提高材料韧性。

5.因此,结合层状材料的特性和钛基复合材料网络结构的优势,本发明提供了一种抗冲击的多级网络结构复合叠层的梯度钛基复合材料制备方法,通过优化工艺参数,精准调控多级网络结构的大小、层厚、每层之间的增强体体积分数差等参量,制备出的钛基复合材料结构简单、可控性强、易于制备、可灵活设计且具有非常优异的抗冲击性能,可应用于航空航天和武器装备的装甲防护等领域。

技术实现要素:

6.本发明的目的在于提供一种多级网络复合叠层的梯度钛基复合材料的制备方法,其结构具有两个特征:一,沿着厚度方向,增强体体积分数逐渐增加,呈现叠层状梯度渐变形态;二,叠层结构内部,由等轴/片层α相和原位自生的网络化增强体共同组成多级网络结构。通过优化工艺参数,可以改变多级网络结构的大小、层厚、每层之间的增强体体积分数等参量,制备出的梯度钛基复合材料结构简单、可控性强,通过灵活设计使其具有优异的抗冲击性能。

7.本发明通过下述技术方案实现:

8.本发明提供了一种多级网络结构复合叠层的梯度钛基复合材料的制备方法,具体制备步骤如下:

9.s1、筛选基体合金和增强体,按叠层结构设计需要,制备不同体积比例梯度的钛基复合材料混合粉体,对混合粉体进行球磨备用;

10.s2、将步骤s1制得的不同体积比例梯度的钛基复合材料混合粉体,按照增强体体

积分数梯度顺序叠层均匀铺放,得叠层结构粉体;

11.s3、将s2的叠层结构粉体进行真空脱氢高温固结处理,获得所述多级网络结构复合叠层的梯度钛基复合材料。

12.优选地,步骤s1所述的基体合金为钛合金,包括近α钛合金、α+β钛合金、近β钛合金中的一种。基体合金的粒径范围包括25~53μm、53~96μm、96~120μm、120~150μm中的一种。不同粒径的粉体经过烧结之后会形成不同尺寸的网状结构,粒径越小,烧结态中的“网络化增强体”结构也越小,且内部的α相从片层演变成等轴,材料强韧性越好。

13.优选地,步骤s1中增强体为原位自生增强体或增强体添加剂;增强体添加剂包括b4c、tib2、bn、lab6、sic中的一种或多种,原位自生增强体包括tib、tic、la2o3中的一种或多种。添加剂是作为反应物加入的,例如加入b4c,则与钛合金基体反应生成tib、tic这两种增强体,对钛基复合材料起到强化作用;再例如加入tib2,则与钛合金基体反应生成tib增强体。而增强体是直接引入基体,起到强化作用,无需经过反应。

14.优选地,步骤s1所述的增强体体积分数不应超过30%。不同体积比例梯度具体指增强体的含量渐变,增强体体积分数由0%逐渐增加,至多为30%。不同体积比例的体积分数差相同或者不同,相邻两层之间的体积分数差至少大于1%。例如共有6层,其中增强体体积分数最高为10%,则每一层的增强体体积分数依次可以是0%、2%、4%、6%、8%、10%,也可以是0%、1%、4%、6.5%、7.5%、10%。若体积分数差过小,则这两层的性能差异并不大,失去“叠层”的意义。体积分数差的最大值并无严格限制,一般来说不同层之间的差异越明显,材料性能越好。

15.优选地,步骤s1所述球磨的转速范围为100~300r/min,时间为0.5~12h,球料比为1:1~5:1。

16.优选地,步骤s2中的叠层结构,每一层的厚度范围为0.5mm~10mm。每一层的厚度相同或者不同,并无严格限制,如共有4层,则每层的厚度可以是总厚度的1/4,也可以分别是总厚度的1/6,1/6,2/6,2/6,应根据实际产品的需求进行厚度的设计。

17.优选地,步骤s3中真空脱氢高温固结的温度为900~1300℃,升温速率为10~200℃/min,保温时间为0.5~4h,真空度为5

×

10-3

pa。烧结方式为真空热压烧结、放电离子束烧结、热等静压烧结中的一种。一般烧结温度越低、升温速率越快、保温时间越短,则材料中基体晶粒尺寸及增强体的尺寸就会越小,材料的强度越高。

18.优选地,步骤s3中网络结构尺寸大小包括:50~80μm、80~110μm、110~140μm、140~170μm、170~200μm。此处的网络结构指形成的“网络化增强体”结构,一般来说,基体合金的粉末粒径越小、增强体体积分数越高、烧结温度越低、升温速率越快、保温时间越短,则网络结构尺寸越小。

19.采用本发明上述制备方法制备获得的多级网络结构复合叠层的梯度钛基复合材料也属于本发明的保护范围。

20.本发明相对于现有技术,具有如下的优点及效果:

21.(1)本发明的叠层结构之所以有优异的抗冲击性能,一方面源于其宏观结构:一侧为高体积分数的层,抑制裂纹产生;一侧为合金层,抑制裂纹扩展,二者共同提高材料冲击韧性,对于层厚设计并无严格规定,根据产品所需进行调整即可;另一方面源于微观层面,层内增强体体积分数越高,多级网络结构的尺寸则越小,且内部的α相从片层演变成等轴,

材料强韧性越好,而冲击性能是强度和塑性的综合体现,因而材料抗冲击性能提高。

22.(2)根据本发明所提供的多级网络结构复合叠层的梯度钛基复合材料及其制备方法,结合层状材料的特性和钛基复合材料网络结构的优势,通过调控工艺参数改变多级网络结构的大小、层厚、每层之间的增强体体积分数差等因素,克服了现有的层状结构材料不易制备、界面结合差、可设计性差等问题,并利用多级网络结构增加断裂所消耗的能量,从而提高了钛基复合材料的抗冲击性能。

附图说明

23.通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

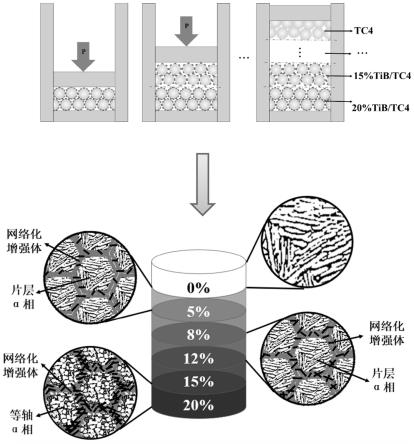

24.图1为实施例1所制备钛基复合材料的流程图;

25.图2为实施例1制得的钛基复合材料的微观结构,其中a为钛基复合材料的光学显微图片;b~g分别为a中增强体体积分数为0%、5%、8%、12%、15%、20%层的扫描显微图片;

26.图3为对比例1、对比例2和实施例1的冲击功对比图;

27.图4为实施例1~3和对比例1-2的钛基复合材料结构示意图。

具体实施方式

28.以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变化和改进,这些都属于本发明的保护范围。下面结合具体实施例对本发明进行详细说明:

29.一种多级网络复合叠层的梯度钛基复合材料制备方法,包括以下步骤:

30.s1:筛选基体合金和原位自生增强体添加剂,设计不同的比例,对混合粉体进行球磨,按叠层结构设计需要,制备不同比例的钛基复合材料混合粉体;

31.s2:将步骤s1制得的不同比例钛基复合材料混合粉体,按照梯度叠层结构均匀铺放于模具中;

32.s3:将s2的模具置于烧结炉中进行脱氢并高温固结,获得多级网络结构复合叠层的梯度钛基复合材料块体。

33.评价标准及方法

34.1.多级网络复合叠层的梯度钛基复合材料组织形貌

‑‑

每层的组织均呈现由等轴化的基体和呈网络分布的增强体共同形成的多级网络分布;高温固结后的每层厚度与设计的相一致,且层与层之间界面结合良好;

35.测试方法为:在zeiss imager 2上观察微观组织。

36.2.冲击性能测试

‑‑

冲击功;

37.测试方法为:在冲击试验机上进行冲击性能测试,试样按gb/t 229-2007加工,尺寸为55mm

×

10mm

×

10mm。

38.实施例1

39.多级网络复合叠层的梯度钛基复合材料沿厚度方向共六层,增强体含量依次为0%-5%-8%-12%-15%-20%,每层的厚度均为1.33mm,选用的钛合金为tc4。

40.(1)将tc4粉体(粒径为53~96μm)和tib2粉体(粒径3~5μm)按上述配比通过行星球磨机混合均匀,转速为200r/min,球磨时间为4h,制备得到梯度钛基复合材料内每一层选需的钛基复合材料混合粉体。

41.(2)将tc4粉体和步骤(1)制得的粉体按照0%-5%-8%-12%-15%-20%的设计,依次铺放于模具中。

42.(3)将步骤(2)中放置好粉体的模具置于真空烧结炉中完成脱氢烧结处理,高温固结温度为1300℃,升温速率为10℃/min,压力为40mpa,保温时间为4h,冷却方式为随炉冷却,真空度为5

×

10-3

pa。

43.图1为本实施例所制备钛基复合材料的流程图。图2为本实施例的层状梯度钛基复合材料的微观结构。可以看到,本实施例制备的钛基复合材料,基体内大部分为片层α相,少部分为等轴组织,且tib分布在ti6al4v粉体粒界,形成类似于细胞结构的网状微观结构。另外每层的厚度约为1.32mm,与设计值1.33mm几乎相同,层间界面也很明显,无孔洞等缺陷,这是优化高温固结参数的结果。

44.经过冲击试验,如图3所示,实施例1的冲击功为23.04j。结果表明,当tibw的平均体积分数相同时,实施例1的冲击能量几乎是均匀结构(对比例为6.15j)的4倍,表面实施例1制备的梯度钛基复合材料可以达到提高冲击韧性的目的。

45.实施例2

46.实施例2与实施例1基本相同,其不同之处在于:多级网络复合叠层的梯度钛基复合材料沿厚度方向共6层,增强体含量依次为0%-5%-8%-12%-15%-20%,每层所对应的厚度依次为1mm-1.5mm-1.5mm-1.5mm-1.5mm-1mm。

47.实施例3

48.实施例3与实施例1基本相同,其不同之处在于:多级网络复合叠层的梯度钛基复合材料沿厚度方向共6层,增强体含量依次为0%-4%-8%-12%-16%-20%。

49.实施例4

50.实施例4与实施例1基本相同,其不同之处在于:多级网络复合叠层的梯度钛基复合材料基体选用近β钛合金tb6粉体,粒径为53~96μm。

51.实施例5

52.实施例5与实施例1基本相同,其不同之处在于:多级网络复合叠层的梯度钛基复合材料选用的tc4粉体,粒径为96~120μm,本实施例制备的钛基复合材料,其网络结构尺寸大于实施例1制得的钛基复合材料。

53.实施例6

54.实施例6与实施例1基本相同,其不同之处在于:多级网络复合叠层的梯度钛基复合材料选用的增强体为tic。

55.对比例1

56.本对比例提供了一种均质结构的钛基复合材料的制备方法,具体步骤如下:将tc4粉体(粒径为53~96μm)与tib2粉体(粒径为3~5μm)按照一定比例混合,保持增强体体积分数为10%,并进行球磨处理,行星球磨机转速为200r/min,球磨时间为4h,随后置于真空烧结炉中完成脱氢烧结处理,高温固结温度为1300℃,升温速率为10℃/min,压力为40mpa,保温时间为4h,冷却方式为随炉冷却,真空度为5

×

10-3

pa。

57.本对比例制得的钛基复合材料经过冲击试验,冲击功为6.15j。

58.对比例2

59.本对比例提供了一种交替叠层结构的钛基复合材料的制备方法,其他步骤与实施例1基本相同,其不同之处在于:交替叠层结构的钛基复合材料沿厚度方向共六层,增强体含量依次为5%-15%-5%-15%-5%-15%。

60.本对比例制备的钛基复合材料经过冲击试验,其冲击功为11.13j。

61.需要说明的是,因为增强相和tc4的密度几乎相等,因此,对于实施例1和对比例2来说,制备的梯度钛基复合材料中增强相的平均含量均为10%。各实施例和对比例的钛基复合材料结构如图4所示。

62.对比例3

63.本对比例提供了一种交替叠层结构的钛基复合材料的制备方法,其他步骤与实施例1基本相同,其不同之处在于:交替叠层结构的钛基复合材料沿厚度方向共6层,增强体含量依次为9.8%-10.2%-9.8%-10.2%-9.8%-10.2%,该复合材料由于相邻层之间的增强体体积分数相差过小,在光学显微镜下无法分辨出不同的层,失去“叠层”特征,其冲击功为6.22j,接近对比例1的均质结构。

64.对比例4

65.本对比例提供了一种交替叠层结构的钛基复合材料的制备方法,其他步骤与实施例1基本相同,其不同之处在于:固结温度仅为800℃。材料的微观组织中存在大量的微孔,说明粉末之间结合差,冲击功仅为2.10j,远低于实施例1,因此本发明优选的制备参数是材料组织调控及综合性能提升重要的依据。

66.本发明的实施方式并不受上述实施例的限制,其他任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1