一种用于GH4720Li合金的加热工艺

一种用于gh4720li合金的加热工艺

技术领域

1.本发明涉及gh4720li合金加热技术领域。具体地说是一种用于gh4720li合金的加热工艺。

背景技术:

2.gh4720li合金因其具有较高的高温强度和使用温度而在航空领域中得到广泛应用。通常情况下可以认为,一次γ

′

相和二次γ

′

相这两种主要细晶组织的析出对gh4720li合金的力学性能具有重要影响作用。因此,在对gh4720li合金进行加热处理时,一般以促进晶界周围一次γ

′

相和晶内二次γ

′

相析出及细化晶粒为目的,同时兼顾试样在锻造过程中不会开裂。为此,专利文献cn109504927b提供了一种促进晶界周围一次γ'相和晶内二次γ'相析出及细化晶粒的gh4720li加热方法:800-1180℃之间采用梯度升温加热工艺,其中:小于1070℃时升温速率小于或等于1.5℃/min,大于或等于1070℃时升温速率小于或等于0.5℃/min;

3.专利文献cn109504927b的具体工艺如下:

4.(1)将gh4720li合金加热至850℃,升温速率为1.2℃/min,然后保温40min;

5.(2)继续将gh4720li合金加热至900℃,升温速率为1.5℃/min,然后保温20min;

6.(3)继续将gh4720li合金加热至950℃,升温速率为1.5℃/min,然后保温30min;

7.(4)继续将gh4720li合金加热至1000℃,升温速率为1.2℃/min,然后保温40min;

8.(5)继续将gh4720li合金加热至1070℃,升温速率小于或等于1.4℃/min,然后保温50min;

9.(6)继续将gh4720li合金加热至1080℃,升温速率为0.5℃/min,然后保温10min;

10.(7)继续将gh4720li合金加热至1090℃,升温速率为0.5℃/min,然后保温10min;

11.(8)继续将gh4720li合金加热至1100℃,升温速率为0.5℃/min,然后保温10min;

12.(9)继续将gh4720li合金加热至1110℃,升温速率为0.5℃/min,然后保温20min;

13.(10)继续将gh4720li合金加热至1120℃,升温速率为0.5℃/min,然后保温20min;

14.(11)继续将gh4720li合金加热至1130℃,升温速率为0.5℃/min,然后保温20min;

15.(12)继续将gh4720li合金加热至1140℃,升温速率为0.5℃/min,然后保温20min;

16.(13)继续将gh4720li合金加热至1150℃,升温速率为0.5℃/min,然后保温20min;

17.(14)继续将gh4720li合金加热至1160℃,升温速率为0.5℃/min,然后保温20min;

18.(15)继续将gh4720li合金加热至1170℃,升温速率为0.5℃/min,然后保温20min;

19.(16)继续将gh4720li合金加热至1180℃,升温速率为0.5℃/min,然后保温30min。

20.专利文献cn109504927b采用梯度升温加热、优化升温速率、保温温度、保温步骤以及保温时间,促进晶界周围一次γ'相和晶内二次γ'相析出及细化晶粒,使得锻造中不会出现开裂。

21.但专利文献cn109504927b的技术方案具有如下缺陷:加热温度较高,容易产生过热过烧现象,导致晶粒过分长大而影响锻件性能;加热时间过长,梯度升温操作繁琐,成本

大;仅有锻件局部组织,而其整体组织情况不明。因此有必要设计一种用于gh4720li合金的加热工艺,在促进晶界周围一次γ'相和晶内二次γ'相析出及细化晶粒的同时,能够避免上述缺陷的发生,同时避免锻件在锻造过程中容易开裂现象。

技术实现要素:

22.为此,本发明所要解决的技术问题在于提供一种用于gh4720li合金的加热工艺,以解决现有加热工艺中加热温度过高、加热时间过长等引起的过热过烧现象,以及锻件锻造过程中容易开裂等问题。

23.为解决上述技术问题,本发明提供如下技术方案:

24.一种用于gh4720li合金的加热工艺,包括如下步骤:

25.步骤(1)、将电阻炉从室温升至780~820℃,升温速率为20~30℃/min;

26.步骤(2)、将gh4720li合金坯料置于电阻炉中,在780~820℃保温55~65min;

27.步骤(3)、继续将gh4720li合金坯料加热至880~920℃,升温速率为3~4℃/min;然后保温55~65min;

28.步骤(4)、继续将gh4720li合金坯料加热至980~1020℃,升温速率为8~10℃/min;然后保温15~25min;

29.步骤(5)、将gh4720li合金坯料转移至燃气炉中,继续将gh4720li合金坯料加热至1140℃,升温速率为12~15℃/min;然后保温15~25min;

30.步骤(6)、将gh4720li合金坯料进行第一次锻压,变形量为45~55%,得到gh4720li合金中间锻件;

31.步骤(7)、将gh4720li合金中间锻件放回燃气炉中,在1140℃继续保温3~8min;

32.步骤(8)、将gh4720li合金中间锻件进行第二次锻压至其变形量达到70~80%,即可完成gh4720li合金的加热,得到gh4720li合金锻件。

33.上述用于gh4720li合金的加热工艺,步骤(1)、将电阻炉从室温升至800℃,升温时间为30min。

34.上述用于gh4720li合金的加热工艺,步骤(2)、将gh4720li合金坯料置于电阻炉中,在800℃保温60min。

35.上述用于gh4720li合金的加热工艺,步骤(3)、继续将gh4720li合金坯料加热至900℃,升温速率为3.5℃/min;然后保温60min。

36.上述用于gh4720li合金的加热工艺,步骤(4)、继续将gh4720li合金坯料加热至1000℃,升温速率为10℃/min;然后保温20min。

37.上述用于gh4720li合金的加热工艺,步骤(5)、将gh4720li合金坯料转移至燃气炉中,继续将gh4720li合金坯料加热至1140℃,升温速率为14℃/min;然后保温20min。

38.上述用于gh4720li合金的加热工艺,步骤(6)、将gh4720li合金坯料进行第一次锻压,变形量为50%;得到gh4720li合金中间锻件。

39.上述用于gh4720li合金的加热工艺,步骤(7)、将gh4720li合金中间锻件放回燃气炉中,在1140℃继续保温5min。

40.上述用于gh4720li合金的加热工艺,步骤(8)、将gh4720li合金中间锻件进行第二次锻压至其变形量为80%,即得到gh4720li合金锻件。

41.上述用于gh4720li合金的加热工艺,步骤(1)、将电阻炉从室温升至800℃,升温速率为30℃/min;升温速率较慢会导致生产过程消耗时间过长,升温速率过快会致使炉膛内的实际温度与升温速率不“同步”,从而导致电阻炉内部温度均匀性较差;

42.步骤(2)、将gh4720li合金坯料置于电阻炉中,在800℃保温60min;由于gh4720li合金坯料在温度相对较低的环境下存在低温冷脆性,为了避免gh4720li合金坯料由韧性状态变为脆性状态;但如果在炉膛温度过高时才放入gh4720li合金坯料,则会导致gh4720li合金坯料的芯部与表面温差太大而出现较大的热应力而发生变形或开裂;本发明在800℃将gh4720li合金坯料放入炉膛内,能够有效避免低温冷脆和变形开裂现象;保温60min能够将gh4720li合金坯料充分加热,若保温时间过长容易导致过热或过烧,晶粒长大,性能降低;但若保温时间过短则会出现热不透坯料,导致gh4720li合金坯料应力过大、难变形;

43.步骤(3)、继续将gh4720li合金坯料加热至900℃,升温速率为3.5℃/min;然后保温60min;在800~900℃升温期间,若升温速率低于3.5℃/min可能导致平均晶粒尺寸长大,且升温过慢造成时间成本过大;若升温速率高于3.5℃/min可能导致gh4720li合金坯料的表面与芯部的温差过大,表盘上的温度与炉膛内实际温度不符;在900℃保温主要目的是保证gh4720li合金坯料表面与芯部的温度与表盘的一致,防止芯部未达到目标温度导致变形开裂;如果在900℃保温时间过短,会导致gh4720li合金坯料表面与芯部的温度存在差异,且与表盘的温度不一致;保温时间过长则导致晶粒长大,出现过热现象,gh4720li合金坯料性能降低;

44.步骤(4)、继续将gh4720li合金坯料加热至1000℃,升温速率为10℃/min;然后保温20min;升温速率低于10℃/min可能导致平均晶粒尺寸长大,且升温过慢造成时间成本过大;升温速率高于10℃/min可能导致表面与芯部温度不一致,析出相无法充分固溶,表盘上的温度与炉膛内实际温度不符;1、在1000℃保温主要保证工件表面与芯部的温度与表盘的一致,防止芯部未达到目标温度导致变形开裂;gh4720li合金坯料在1000℃的热导率接近初始加热温度热导率的三倍,因此所需保温时间较1000℃以前短,如果在1000℃保温时间过短,会导致gh4720li合金坯料表面与芯部的温度存在差异,且与表盘的温度不一致,析出相无法充分固溶,产生热应力,导致最终锻压时开裂;保温时间过长则导致晶粒长大,出现过热现象,gh4720li合金坯料性能降低;

45.步骤(5)、将gh4720li合金坯料转移至燃气炉中,继续将gh4720li合金坯料加热至1140℃,升温速率为14℃/min;然后保温20min;升温速率低于14℃/min可能导致平均晶粒尺寸长大,且升温过慢造成时间成本过大;升温速率高于14℃/min可能导致gh4720li合金坯料表面与芯部温度不一致,表盘上的温度与炉膛内实际温度不符;在1140℃保温20min是为了保证gh4720li合金坯料表面与芯部的温度与表盘的一致,防止芯部未达到目标温度导致变形开裂;若始锻温度低于1140℃,析出相无法充分固溶;始锻温度高于1140℃会出现过热、过烧现象。如果在1140℃保温时间过短,会导致gh4720li合金坯料表面与芯部的温度与表盘的温度不一致,析出相无法充分固溶,产生热应力,导致最终锻压时开裂;保温时间过长则导致晶粒长大,出现过热现象,gh4720li合金坯料性能降低;

46.步骤(6)、将gh4720li合金坯料进行第一次锻压,变形量为50%;得到gh4720li合金中间锻件;若第一次锻压的变形量小于50%,则晶粒无法充分破碎,若大于50%则应力过大,可能出现工件开裂的现象;

47.步骤(7)、将gh4720li合金中间锻件放回燃气炉中,在1140℃继续保温5min;回炉保温5min的目的是该材料的变形温度区间较窄,在自由锻环境下,工件温度下降,降低到变形温度区间以下,应力过大,若不回炉保温,则容易出现开裂,若保温时间小于5min导致工件无法充分加热,若大于5min则又容易导致晶粒长大;始锻温度低于1140℃,析出相无法充分固溶;始锻温度高于1140℃会出现过热、过烧现象;在1140℃保温5min能够避免出现上述问题;

48.步骤(8)、将gh4720li合金中间锻件进行第二次锻压至其变形量为80%,即得到gh4720li合金锻件。如果第二次锻造后的变形量小于80%导致晶粒无法充分细化,性能达不到使用要求,若变形量大于80%则导致应力过大,可能使工件边缘出现开裂现象;如果不经回炉保温,直接一次锻压至变形量80%,可能会出现工件在自由锻环境下表面温度下降过快,工件芯部与表面温度差异大,产生应力过大,导致导致出现开裂现象。

49.本发明的技术方案取得了如下有益的技术效果:

50.采用本发明的加热工艺得到的gh4720li合金锻件,其整体晶粒、γ'相均匀细小,锻件锻造过程中不会发生开裂现象。本发明加热工艺中梯度升温过程简单,加热温度较现有技术低,不会产生过烧过热现象,组织均匀性好、性能高;本发明加热工艺的加热时间短,成本大幅降低;操作简单,可实施性强。

附图说明

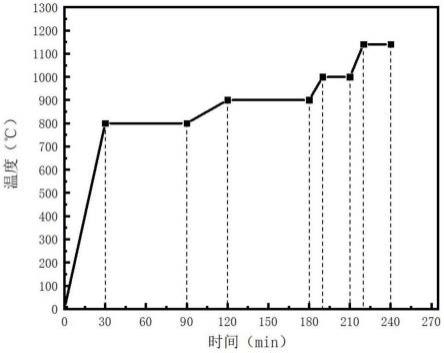

51.图1本发明实施例中用于gh4720li合金的加热工艺的梯度升温示意图;

52.图2本发明实施例中制备的gh4720li合金锻件的实物图;

53.图3本发明实施例中制备的gh4720li合金锻件剖面检测取点图;

54.图4本发明实施例中制备的gh4720li合金锻件边部金相图;

55.图5本发明实施例中制备的gh4720li合金锻件芯部金相图;

56.图6本发明实施例中制备的gh4720li合金锻件直径四分之一处的金相图;

57.图7本发明实施例中制备的gh4720li合金锻件边部γ'相电镜扫描图;

58.图8本发明实施例中制备的gh4720li合金锻件芯部γ'相电镜扫描图;

59.图9本发明实施例中制备的gh4720li合金锻件直径四分之一处的γ'相电镜扫描图。

具体实施方式

60.如图1所示,本实施例用于gh4720li合金的加热工艺包括如下步骤:

61.步骤(1)、将电阻炉从室温升至800℃,升温时间为30min;

62.步骤(2)、将gh4720li合金坯料置于电阻炉中,在800℃保温60min;

63.步骤(3)、继续将gh4720li合金坯料加热至900℃,升温速率为3.5℃/min;然后保温60min;

64.步骤(4)、继续将gh4720li合金坯料加热至1000℃,升温速率为10℃/min;然后保温20min;

65.步骤(5)、将gh4720li合金坯料转移至燃气炉中,继续将gh4720li合金坯料加热至1140℃,升温速率为14℃/min;然后保温20min;

66.步骤(6)、将gh4720li合金坯料进行第一次锻压,变形量为50%;得到gh4720li合金中间锻件;

67.步骤(7)、将gh4720li合金中间锻件放回燃气炉中,在1140℃继续保温5min;

68.步骤(8)、将gh4720li合金中间锻件进行第二次锻压至其变形量为80%,即得到gh4720li合金锻件。

69.本实施例制备的gh4720li合金锻件实物图见图2,按照图3所示取监测点对gh4720li合金锻件进行检测。图4至图6分别为本实施例中制备的gh4720li合金锻件边部、芯部和直径四分之一处的金相图;结合图2可以看出,本实施例制备的锻件表面均匀光滑,有效的避免了锻件因内外温度分布不均匀而出现开裂的现象。在二次自由锻锤下,锻件能承受80%的大变形而不开裂。在保证材料不被破坏的条件下,该加热工艺可以使锻件变形量达到80%。从图4至图6的合金锻件边部、芯部和直径四分之一处的金相图可以看出,锻件各个部位晶粒细小均匀,平均晶粒尺寸在10μm以下且出现孪晶现象。该加热工艺使锻件内外温度分布更均匀,可有效避免因外部温度过高致使晶粒长大的现象,极大提高了该材料的良品率。

70.图7至图9分别为本实施例中制备的gh4720li合金锻件边部、芯部和直径四分之一处的γ'相电镜扫描图;从图7至图9中可以看出,各个部位锻件的一次γ'相和二次γ'相均匀分布,一次γ'相主要分布于晶界上,二次γ'相主要分布于晶内。大量的一次γ'相能够有效的抑制原始晶界的弓弯与再结晶晶粒的晶界迁移过程,因此该加热工艺下锻件试样各个部位的晶粒尺寸细小、组织稳定。

71.显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本专利申请权利要求的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1