一种复杂组元多相协同高强高导铜合金及其制备方法

本发明属于材料及制备加工,具体涉及一种复杂组元多相协同高强高导铜合金及其制备方法。

背景技术:

1、电子信息产业及新能源汽车领域的日新月异,大幅推动了相关产业链条的飞速发展。随着集成电路向大规模、超大规模迅速推进,引线框架作为集成电路的骨架和半导体芯片与外部电路连接的桥梁,其材料要具有高强和高导特点。电子元器插接件作为电连接器核心部件,主要作用为能量传输和信息交换,应用领域非常广泛几乎囊括所有光、电信号传输交互的场景,而高端电子元器接插件对材料要求更加严格。除此之外一些特殊环境如高温、腐蚀环境也对材料的使用性能提出了更高更苛刻的要求。铜合金具有良好的导电、导热性,较强的抗拉强度和硬度,较好的塑性加工性能是使其逐步成为引线框架和电子元器接插件的主要材料重要原因之一,通过微合金化及添加复杂组元引入多种析出相的使得铜合金在严苛的特殊环境下也可以达到优异的使用效果,并且利用合金元素的添加调节铜合金性能日益受到国内外业内学者的青睐。例如:

2、专利申请:“一种多元复合析出强化型高强高导铜合金及其制备方法(公开号cn108823466a)”,针对cu-ni-si系铜合金提出了添加zn、cr、p元素,利用熔铸→均匀化→热轧→双面铣→粗冷轧→切边→一次在线淬火→预精轧→二次在线淬火→一次精轧→一次时效→二次精轧→二次时效制备方法得到了易熔炼、复合析出强化、高抗拉强度和高导电率引线框架铜合金。

3、专利申请:“一种引线框架材料用多元铜合金材料及其制备方法(公开号cn106756202a)”,提出了在铜中添加fe、ni、sn、p、b、co元素,通过熔炼及铸造、热轧、初轧、中间退火、酸洗、中轧、在线固溶处理、精轧、低温退火处理等加工处理后得到了抗拉强度450~520mpa,电导率大于75%iacs,热导率313w/(m.k),伸长率大于等于3%,应力松弛率(h状态、温度100℃、时间100h)达到20%。

4、专利申请:“一种动力电池连接器用多元铜合金板带材及其制备方法(公开号cn106636729a)”,提出了在铜合金中添加sn、p、fe、zn、mg、b、cr、gd元素其材料具有较高强度、高屈强比,优良的导电性及抗应力松弛特性,能够满足动力电池连接器高导电、高频次以及大功率传输等特性的使用需求。

5、专利申请:“电子材料用cu-ni-si-co-cr系合金(公开号cn101983249a)”,提出在cu-ni-si为基础合金系的情况下,添加co和cr元素得到了一种高强高导的电子材料用铜合金。专利申请:“电子材料用cu-ni-si系合金(公开号cn101270423a)”,提出cu-ni-si-cr系铜合金,同样的得到了屈服强度大于750mpa,导电率大于50%iacs的电子材料用铜合金。

6、上述研究虽然通过添加合金强化元素和相应的制备手段,得到了性能较好的引线框架和电子接插件铜合金材料,然而特殊复杂环境下铜合金使用性能和工业短流程制备手段随着电子科技广泛应用和工业生产效率的提升日益被重视起来。

技术实现思路

1、鉴于上述原因,本发明的目的在于提供一种复杂组元多相协同高强高导铜合金及其制备方法,可在保证满足大规模、超大规模引线框架和高端电子元器接插件铜合金高强、高导性能要求的情况下,发挥多相协同高强高导的特点,使其在高温、腐蚀等极端特殊环境下也能达到较好的使用性能。通过合理配置合金强化元素,缩短工艺流程,实现引线框架和电子元器插接件铜合金常规及特殊环境下低成本、低能耗、低排放、高性能短流程制备。

2、为了实现上述目的,本发明的技术方案是:

3、一种复杂组元多相协同高强高导铜合金,按质量百分数计,合金成分如下:cr为0.5~0.9%,zr为0.08~0.25%,ni为0.4~0.7%,si为0.05~0.15%,co为0.1~0.2%,zn为0.05~0.1%,基体cu余量。

4、所述的复杂组元多相协同高强高导铜合金,优选的,按质量百分数计,合金成分如下:cr为0.7~0.75%,zr为0.12~0.16%,ni为0.51~0.55%,si为0.09~0.1%,co为0.1~0.15%,zn为0.06~0.07%,基体cu余量。

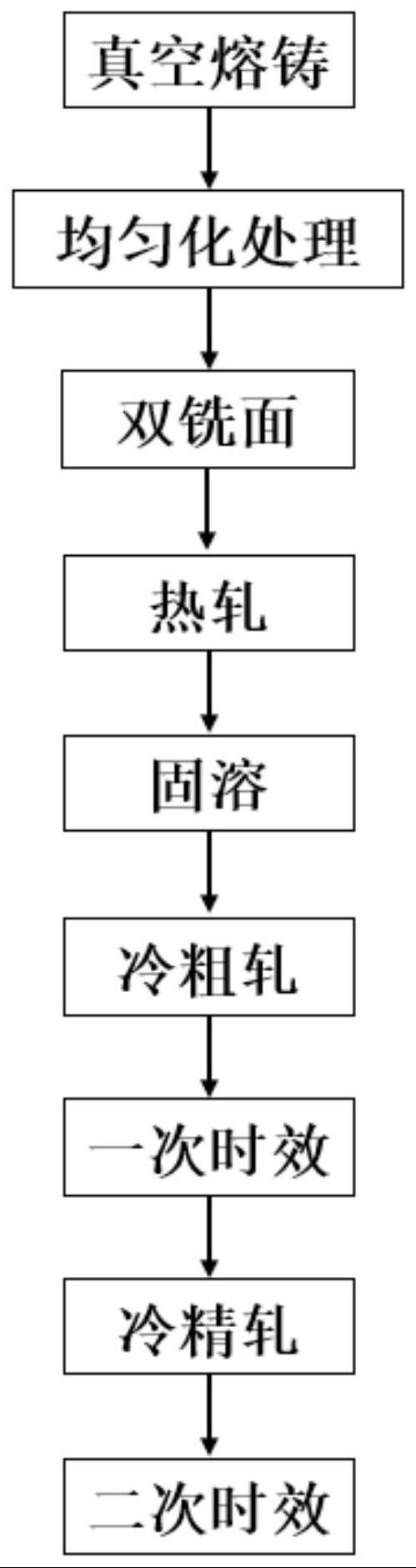

5、所述的复杂组元多相协同高强高导铜合金,包括如下步骤:

6、(1)真空感应熔铸;

7、(2)均匀化处理;

8、(3)双铣面;

9、(4)热轧;

10、(5)固溶;

11、(6)冷粗轧:冷粗轧总变形量为70%~90%,冷粗轧后厚度为0.5mm~2mm;

12、(7)一次时效:时效温度为360℃~560℃,时效时间为0.5h~16h;

13、(8)冷精轧:冷精轧总变形量40%~95%,冷精轧后厚度为0.1~0.3mm;

14、(9)二次时效:时效温度为350℃~550℃,时效时间为0.5h~16h。

15、所述的复杂组元多相协同高强高导铜合金,真空感应熔铸特征为:按比例称取纯度在99.96wt%以上的电解cu、纯度在99.96wt%以上的电解ni、纯度在99.99wt%以上的多晶si、纯度在99.96wt%以上的cr、纯度在99.96wt%以上的co、纯度在99.96wt%以上的zn,装料抽真空后开始升温熔化,待坩埚内金属均熔化后,调温至1150℃~1250℃,精炼15min~20min,精炼后向真空炉中充入氩气并通过二次加料仓投入铜箔包裹的纯zr或cu-zr中间合金,待液面平静,无气泡逸出即完全熔清,搅拌均匀,浇铸时带电浇铸,温度控制在1150℃~1200℃。

16、所述的复杂组元多相协同高强高导铜合金,均匀化处理特征为:铸锭在900℃~1100℃温度下保温1~6小时。

17、所述的复杂组元多相协同高强高导铜合金,双铣面特征为:根据需要进行双面铣,以去除热轧板表面的缺陷,铣削深度0.1~0.5mm。

18、所述的复杂组元多相协同高强高导铜合金,热轧特征为:开轧温度≥850℃,终轧温度≥700℃,热轧单道次变形量10%~35%,热轧总变形量70%~85%,热轧后厚度为5~8mm。

19、所述的复杂组元多相协同高强高导铜合金,固溶特征为:固溶温度800℃~1000℃,固溶时间1~5h。

20、所述的复杂组元多相协同高强高导铜合金,包括如下步骤:

21、(1)下引连续铸造;

22、(2)板材连续挤压;

23、(3)冷粗轧:冷粗轧单道次变形量为15%~30%,冷粗轧总变形量为83%~90%,冷粗轧后厚度为0.5mm~1.2mm;

24、(4)一次时效:时效温度为360℃~560℃,时效时间为0.5h~16h;

25、(5)冷精轧:冷精轧总变形量40%~92%,冷精轧后厚度为0.1~0.3mm;

26、(6)二次时效:时效温度为360℃~560℃,时效时间为0.5h~16h。

27、本发明的设计思想是:

28、利用铜合金在时效过程中析出强化相的特点,通过添加若干种元素,达到铜合金多种析出相协同强化的目的,同时依据各析出相表现出的特点,控制特定析出尺寸、分布和大小,令其可以满足高温、腐蚀环境使用要求。

29、在本发明的合金成分设计中,优选控制合金元素成分如下:cr为0.7~0.75%,zr为0.12~0.16%,ni为0.51~0.55%,si为0.09~0.1%,co为0.1~0.15%,zn为0.06~0.07%。其中:

30、cr的作用是:形成纳米尺度的fcc cr相并与si形成稳定的cr3si相,减少基体中si的浓度提升导电率并能提升合计组织和性能的热稳定性。当cr<0.7wt%或因数量太小无法形成稳定的cr3si减弱对si的吸引作用;当cr>0.75wt%时,因cr具有较高的熔点,当引入过量的cr时会导致cr无法固溶至基体中,在熔化和凝固过程中形成大尺度的单质cr点影响强度;

31、zr的作用是:与ni与si元素形成ni2sizr相提升导电率,当zr<0.12wt%时,无法提供足够的zr元素形成浓度梯度吸引ni与si反应;当zr>0.16wt%时,过量的zr会吸引过量的ni与si元素,导致纳米尺度的ni2si的数量不足无法起到沉淀相强化作用,进而铜合金导致强度降低;

32、ni的作用是:是多个元素形成纳米合金相的关键元素,当ni<0.51wt%时,无法为合金提供足够纳米强化相;当ni>0.55wt%时,由于ni与cu无限固溶过量的ni会固溶在cu基体中当析出动力不足时无法充分析出,进而影响cu基体的晶格和剪切模量错配影响cu合金的导电率;

33、si的作用是:与ni、zr、cr和co均会形成稳定的不同尺度的析出相,是铜合金强化作用最重要的元素之一。当si<0.09wt%时,无法提供足够的元素无法形成大量的析出强化相;当si>0.1wt%时,会无法从基体中充分析出从而影响强度和导电率;

34、co的作用是:与ni的作用相同但强化作用高于ni,与ni和si元素生成(ni,co)2si会促使ni和si进一步析出时实现短流程制备的关键元素之一;当co<0.1wt%时无法充分形成纳米强化相;当co>0.15wt%时,元素在cu中固溶加剧影响导电率;

35、zn的作用是:改善合金的焊接性能,当zn<0.06wt%时zn无法在焊料界面偏聚无法影响cu元素向焊料处聚集,恶化焊接性能;当zn>0.07wt%时,同样由于元素在铜基体中的固溶问题导致其导电率降低。

36、本发明的优点及有益效果为:

37、1、可在保证满足大规模、超大规模引线框架和高端电子元器接插件铜合金高强、高导性能要求的情况下,发挥多相协同高强高导的特点,使其在高温、腐蚀等极端特殊环境下也能达到较好的使用性能。通过合理配置合金强化元素,缩短工艺流程,实现引线框架和电子元器插接件铜合金常规及特殊环境下低成本、低能耗、低排放、高性能短流程制备。

38、2、本发明在一次时效和二次时效处理过程中形成多种稳定和亚稳定的强化相,使合金产生多相强化作用,同时固溶在cu基体中的元素在沉淀相互竞争中析出,提升合金的导电率。冷精轧后板带材厚度0.1~0.3mm,二次峰时效状态合金抗拉强度大于700mpa,导电率大于70%iacs。

- 还没有人留言评论。精彩留言会获得点赞!