一种蚀刻引线框架铜铸坯及其生产方法与流程

1.本发明铜合金领域,具体涉及一种蚀刻引线框架铜铸坯及其生产方法。

背景技术:

2.当今的时代是信息时代,电子信息工业的发展起着决定性的作用。而半导体器件正是这个支柱产业的基石,其中集成电路芯片是内部主要成分。其中,引线框架的主要功能是为芯片提供机械支撑载体,并作为导电介质连接外部电路、传送电信号,以及向外散发芯片工作时所产生的热量,所以成为其中极为关键的零部件。因此封装要求其必须具备高强度、高导电、导热性好及良好的可焊性、耐蚀性、塑封性、抗氧化性等一系列综合性能,因而对其所用材料的性能要求十分严格。

3.近些年来,人们对cu-fe系合金进行了相当深入的研究诞生了一大批实用型、满足ic框架多种性能要求的合金。而且由于工艺性能优良、价格低廉在ic框架制造中得到了广泛应用,是目前铜合金引线框架材料的主流合金。而生产的cu-fe系合金的3个牌号中,c194合金是具有代表性的一种。

4.但是目前生产的c194引线框架铜合金的存在合金组织不均匀、析出相细小弥散化等问题,产品导电率和强度、塑性等不能满足要求。

5.现有技术中,2007年4月4日公开的公开号为cn 1940104a的专利《引线框架用铜合金及其制造方法》,其公开的铜合金中的fe:2.0~2.6wt%,zn:0.05~0.1wt%,p:0.01~0.03wt%,mg:0~0.05wt%,re:0.01~1.5wt%,其制法为:将原料熔化后注入铸模,在液相线温度至400℃的温度范围内以80℃/min以上的冷却速度进行冷却;将铸坯在1000℃以下的加热温度进行热轧压延后,反复进行冷轧压延和300℃~600℃双级连续退火;冷轧加工使其厚度变化量达到40%以上,再进行450℃以下的低温退火,得到成品。但是铜合金的抗拉强度、硬度、延伸率和电导率等性能依然不能较低,不能满足现在产品对导电率和强度、塑性等不能满足要求。

技术实现要素:

6.本发明的目的在于提供一种蚀刻引线框架铜铸坯及其生产方法,通过成分设计和生产工艺控制,合金组织均匀、析出相细小弥散,综合性能优越;且合金价格相对较低,生产效率高。

7.本发明具体技术方案如下:

8.一种蚀刻引线框架铜铸坯,包括以下质量百分比成分:

9.fe 1.8-2.4%、zn 0.8-1.2%、p 0.02-0.05%、mg 0.01-0.03%、re0.01-1.2%,余量为cu和不可避免的杂质。

10.所述不可避免的杂质为as、sb、bi、pb、sn、ni元素中至少一种或几种,控制不可避免的杂质总量小于0.05wt%;

11.进一步的,所述蚀刻引线框架铜铸坯的成分中,控制s含量在25ppm以下;

12.所述蚀刻引线框架铜铸坯的抗拉强度为>500mpa、硬度>100hv、电导率>65%iacs、延伸率>6.5%,能较好地满足电子工业领域对引线框架材料性能的诸多要求;

13.本发明提供的一种蚀刻引线框架铜铸坯的生产方法,包括以下步骤:

14.1)将电解铜加热熔化,再加入铜铁中间合金;

15.2)待铜铁中间合金熔化后,加入所需铜磷中间合金质量的1/3的铜磷中间合金,保温;

16.3)再加入镁单质、锌单质和稀土,熔化后,保温;

17.4)再加入剩余的铜磷中间合金,全熔后,保温;

18.5)浇铸。

19.步骤1)中,电解铜加热熔化,温度控制在1200-1300℃;

20.步骤2)中所述保温,时间1-3min;

21.步骤3)中所述保温,时间3-5min;

22.步骤4)中所述保温,时间9-11min;

23.步骤5)所述浇铸,使用小型立式半连续铸造机铸造220

×

160

×

650(mm)的铸坯,利用铸模进行一次冷却和利用水淋进行二次冷却,温度降至400℃的温度范围内,降温冷却速率在80℃/min以上。

24.进一步的,在合金的熔炼过程中,各个元素均有不同程度的烧损,其烧损率fe:1~3%,zn:1~3%,p:2~4%,mg:15~25%,re:20~40%;在配料的过程中应给予补足。

25.本发明设计思路如下:在铜基合金中镁是一种表面活性元素。添加少量的镁对铜有脱氧作用,能提高合金的抗高温氧化能力,细化铸态晶粒减少柱状晶,改善合金的中温脆性提高热加工性能,。所以本发明添加适量的mg来提高铸坯性能,控制mg添加量为0.01-0.03%;铼re是一种化学元素,化学符号re,作为引线框架铜的辅料对铜合金的影响极其重要;稀土的化学活性很强,与氧的亲和力远大于铜与氧的亲和力,且生成熔点比铜高、密度比铜小的稀土氧化物,收到良好的脱氧作用;稀土与氢结合成密度小的氢化物,上浮至铜液表面,在高温下重新分解,排出氢气,或被氧化进入熔渣而被除去;在合金中添加re后,带材中析出的第二相粒子(单质铁)细小、弥散,尺寸5~20nm;此外,添加re后可以提高合金的再结晶温度,从而改善合金的抗高温软化性能,本发明中合金的软化温度均在480℃以上。通过以上熔炼原料的加入顺序,降低烧损,使成分混合均匀,降低偏析,提高铸坯质量。

26.本发明具有以下优点:设计的成分体系,合金元素在铜中的固溶量显著增大;晶粒大大细化、减少位错,使结构更加稳定;化学成分的显微偏析明显降低;晶体缺陷密度大大增加;形成了新的亚稳相结构;经时效处理后铜基体中第二相含量提高,弥散强度增大。

27.与现有技术相比,本发明生产的引线框架用铜合金,合金组织均匀、析出相细小弥散,综合性能优越;且具有良好的耐磨性、耐腐蚀性能、优良的热加工性,有利于生产制造,是生产引线框架等电气电子部件的最佳材料。本发明产品合金价格相对较低,生产效率高。

具体实施方式

28.实施例1-实施例6

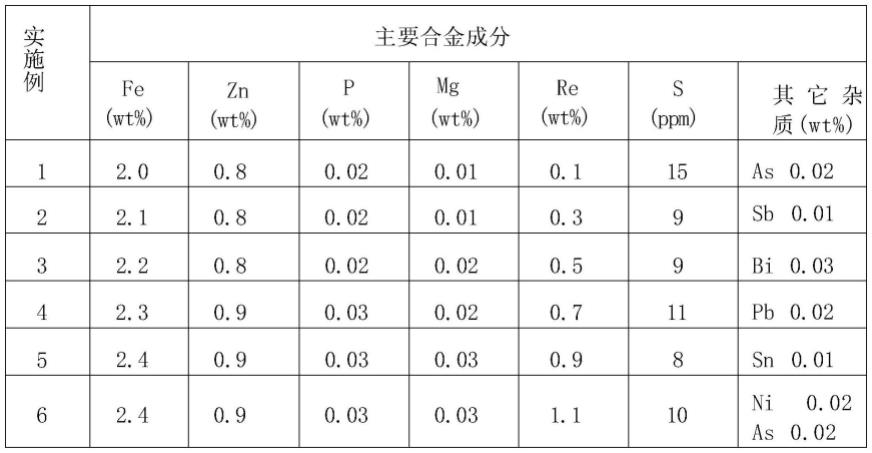

29.一种蚀刻引线框架铜铸坯,包括以下质量百分比成分,如表1所示,表1没有显示的余量为cu。

30.表1各实施例和对比例铜合金成分(wt%)

[0031][0032]

以上各实施例蚀刻引线框架铜铸坯的生产方法,包括以下步骤:

[0033]

1)在合金的熔炼过程中,各个元素均有不同程度的烧损,其烧损率fe:1~3%,zn:1~3%,p:2~4%,mg:15~25%,re:20~40%;在配料的过程中应给予补足。将电解铜加热1200-1300℃熔化,再加入铜铁中间合金;

[0034]

2)待铜铁中间合金熔化后,加入所需铜磷中间合金质量的1/3的铜磷中间合金,保温2min;

[0035]

3)再加入镁单质、锌单质和稀土,熔化后,保温4min;

[0036]

4)再加入剩余的铜磷中间合金,全熔后,保温10min;

[0037]

5)浇铸,使用小型立式半连续铸造机铸造220

×

160

×

650(mm)的铸坯,利用铸模进行一次冷却和利用水淋进行二次冷却,使液相线降至400℃的温度范围内,降温冷却速率在80℃/min以上。

[0038]

以上各实施例生产的铸坯厚度为220mm在900~1000℃的温度范围内加热后,经热轧压延以使其厚度为16mm,从表面及边缘的裂纹来评价热轧加工性。经过酸洗后,在50倍的光学显微镜下观察不到裂纹的实验材料评价为好,能观察到裂纹的实验材料评价为差。本发明生产的铸坯经过上述检测观察,均无裂纹。热轧压延的结束温度为700℃,采用水冷,降温速率为20℃/s冷却到50℃,通过这样的急冷方式而使晶粒尺寸控制在50μm左右。进行粗轧后轧后厚度为1.4mm进行时效处理,500℃进行,时间8h;经过预精轧和精轧,厚度0.2mm,进行低温退火,退火温度为180℃,时间4h,得到的产品进行性能测试。

[0039]

从以上所得到的带材上剪取试验片,进行抗拉强度、硬度、延伸率和电导率的测定,各项性能指标均按照国标测定。以上所得到的结果记录于表2中。

[0040]

表2各实施例产品性能

[0041][0042]

显然,此铜合金具有良好的热加工性,有利于生产制造,尤其具有优良的抗拉强度、硬度、延伸率和电导率等特性,是生产引线框架等电气电子部件的最佳材料;该铜合金属于cu-fe系合金之列。

[0043]

以上通过具体实施例对本发明技术方案作了进一步说明,给出的例子仅是应用范例,不能理解为对本发明权利要求保护范围的一种限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1