一种避免焊条钢H08A气泡缺陷的控制方法与流程

一种避免焊条钢h08a气泡缺陷的控制方法

技术领域

1.本发明属于钢铁冶金技术领域,具体涉及一种避免焊条钢h08a气泡缺陷的控制方法。

背景技术:

2.h08a焊条钢主要用于制作电焊条的钢芯,需要具有低电焊耗电、高熔敷效率及优良的熔敷金属性能,其钢种特点是低碳低硅。为避免钢中硅含量高造成焊接飞溅大,影响焊接冲击韧性的缺点,一般采用铝脱氧。但是钢中铝含量过高,浇注过程二次氧化产生al2o3容易造成水口堵塞,影响生产节奏或中断生产,钢中铝含量过低,钢中氧活度a[o]过高,脱氧不良,铸坯容易产生皮下气泡缺陷,在轧件上产生表面缺陷或细微裂纹。

[0003]

因此,在h08a钢的冶炼生产过程中,在低碳低硅条件下,铝脱氧的精确控制技术是避免铸坯产生皮下气泡的重要课题。

技术实现要素:

[0004]

本发明的目的在于提供一种避免焊条钢h08a气泡缺陷的控制方法,以解决上述背景技术中提出的问题。

[0005]

为实现上述目的,本发明提供如下技术方案:一种避免焊条钢h08a气泡缺陷的控制方法,所述控制方法通过转炉铁水、废钢冶炼、炉外精炼(钢包底吹氩、喂钙线)和方坯连铸;

[0006]

所述铁水加废钢转炉冶炼步骤中,所述铁水:s≤0.35%、p≤0.120%,冶炼终点c控制在0.04~0.06%,双档渣出钢,出钢过程中用铝铁脱氧、中碳锰铁合金化,出钢脱氧合金化后氧活度按不大于40ppm控制;

[0007]

所述炉外精炼步骤中,采取钢包底吹氩、喂纯ca线,炉外精炼后钢水氧活度低于40ppm;连铸采取长水口和微正压氩气保护浇注,防止钢水二次氧化;

[0008]

在转炉出钢前,将新型档渣塞从出钢口外侧导入至出钢口内侧20~100mm处,防止转炉渣灌入出钢口造成出钢前期下渣;在转炉出钢达到2/3时,从炉内向出钢口导入挡渣锥,挡渣锥插入出钢口内,防止出钢后期转炉渣流入钢包造成钢水回磷和合金氧化;

[0009]

出钢脱氧合金化中,采用铝铁合金代替纯铝脱氧,由于纯铝圈比重较轻,加入钢包漂浮在钢水上表面,容易被钢包渣氧化;铝铁合金比重增加,加入钢包后,在上浮过程中达到脱氧的目的,二是将脱氧合金化顺序由传统的“锰铁+铝”改为“铝铁-中碳锰铁”,在出钢前钢包中预先加入1kg/t钢铝铁合金,出钢1/3时开始加入剩余铝铁和中碳锰铁合金化,铝铁和中碳锰铁陆续、均衡加入,出钢3/4时加完,提高脱氧效果和锰合金收得率,铝铁加入量3.3

±

0.2kg,选用feai40b,al:40.0~44%、c≦0.60%、si≦2.0%,中碳锰铁加入量6

±

0.2kg,选用femn78c2.0,mn:75~82%、c≦2.0%、si≦2.5%。

[0010]

进一步而言,所述方坯连铸中使用100t转炉,r9m弧7流165mm*165mm方坯连铸机。

[0011]

进一步而言,所述炉外精炼采取钢包吹氩动态控制模型,转炉出钢同时开始钢包

底吹氩气,总吹氩时间≥10min,“钢水开始出钢

→

钢水到达炉外精炼外置采取氩气中搅拌(氩气流量300nl/min),钢水到达炉外精炼位置后强搅拌4min(喂线时间段,氩气流量600nl/min)

→

中搅拌2min(氩气流量300nl/min)-弱搅拌2min(200nl/min)-关闭氩气”,吹氩过程钢液面不裸露,避免钢水裸露氧化,保证了脱氧合金的充分熔化和夹杂物充分上浮。

[0012]

进一步而言,所述炉外精炼钢水喂纯钙线步骤中:al脱氧会在钢水产生大量al2o3夹杂物,影响钢水可浇性,通过钢水喂纯钙线,不仅能进一步脱氧脱硫,还将钢水中al2o3夹杂物变成cao-al2o3或cao-al2o

3-cas低熔点的复合氧化物,更有利于夹杂物上浮净化钢水,提升钢水流动性和可浇性,在强吹氩时间段内喂纯钙线,喂纯钙线量4.0~6.0m/t钢,线速4m/s,钢水到炉外精炼位4min内向钢水喂线完毕,纯钙线钙芯米重65~70g/m,ca≥95%。

[0013]

进一步而言,所述炉外精炼过程中根据钢水温度加同钢中废钢调温,精炼重点温度控制在1570

±

10℃,精炼结束钢包加保温盖并保温。

[0014]

进一步而言,所述方坯连铸步骤中包钢水温度控制在1545

±

10℃,拉速控制在3.2

±

0.2m/min。

[0015]

进一步而言,所述微正压氩保护连铸浇注步骤中,在钢水浇注过程中,钢包下水口与保护套管之间、中间包上水口与浸入式水口之间、中间包密封箱体内都引入氩气保护,并保证氩气为微正压,防止浇注过程中钢水通过上下水口接触缝隙和在中间包内吸入空气造成钢束吸氮和二次氧化。

[0016]

本发明的有益技术效果:

[0017]

该技术采取开发了转炉出钢双挡渣技术、优化改善合金脱氧工艺、钢包吹氩动态控制模型和钢水微正压氩封浇注等创新措施,实现了锰铁收得率稳定在89.0%以上,平均提高了3.8个百分点;钢种坯氧含量稳定在40ppm以下,平均降低了22ppm;钢水絮流停浇事故降低为0;钢坯皮下气泡减少为0;达到了杜绝絮流停浇事故、生产稳定、改善铸坯质量的目的。

附图说明

[0018]

附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。

[0019]

图1为本发明的钢包底吹氩量与吹氩时间曲线示意图。

具体实施方式

[0020]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0021]

请结合图1,本发明提供一种避免焊条钢h08a气泡缺陷的控制方法:控制方法通过转炉铁水、废钢冶炼、炉外精炼(钢包底吹氩、喂钙线)和方坯连铸;

[0022]

铁水加废钢转炉冶炼步骤中,铁水:s≤0.35%、p≤0.120%,冶炼终点c控制在0.04~0.06%,双档渣出钢,出钢过程中用铝铁脱氧、中碳锰铁合金化,出钢脱氧合金化后氧活度按不大于40ppm控制;

[0023]

炉外精炼步骤中,采取钢包底吹氩、喂纯ca线,炉外精炼后钢水氧活度低于40ppm;连铸采取长水口和微正压氩气保护浇注,防止钢水二次氧化;

[0024]

在转炉出钢前,将新型档渣塞从出钢口外侧导入至出钢口内侧20~100mm处,防止转炉渣灌入出钢口造成出钢前期下渣;在转炉出钢达到2/3时,从炉内向出钢口导入挡渣锥,挡渣锥插入出钢口内,防止出钢后期转炉渣流入钢包造成钢水回磷和合金氧化;

[0025]

出钢脱氧合金化中,采用铝铁合金代替纯铝脱氧,由于纯铝圈比重较轻,加入钢包漂浮在钢水上表面,容易被钢包渣氧化;铝铁合金比重增加,加入钢包后,在上浮过程中达到脱氧的目的,二是将脱氧合金化顺序由传统的“锰铁+铝”改为“铝铁-中碳锰铁”,在出钢前钢包中预先加入1kg/t钢铝铁合金,出钢1/3时开始加入剩余铝铁和中碳锰铁合金化,铝铁和中碳锰铁陆续、均衡加入,出钢3/4时加完,提高脱氧效果和锰合金收得率,铝铁加入量3.3

±

0.2kg,选用feai40b,al:40.0~44%、c≦0.60%、si≦2.0%,中碳锰铁加入量6

±

0.2kg,选用femn78c2.0,mn:75~82%、c≦2.0%、si≦2.5%。

[0026]

在本实施例中,方坯连铸中使用100t转炉,r9m弧7流165mm*165mm方坯连铸机。

[0027]

在本实施例中,炉外精炼采取钢包吹氩动态控制模型,转炉出钢同时开始钢包底吹氩气,总吹氩时间≥10min,“钢水开始出钢

→

钢水到达炉外精炼外置采取氩气中搅拌(氩气流量300nl/min),钢水到达炉外精炼位置后强搅拌4min(,喂线时间段,氩气流量600nl/min)

→

中搅拌2min(氩气流量300nl/min)-弱搅拌2min(200nl/min)-关闭氩气”,吹氩过程钢液面不裸露,避免钢水裸露氧化,保证了脱氧合金的充分熔化和夹杂物充分上浮。

[0028]

在本实施例中,炉外精炼钢水喂纯钙线步骤中:al脱氧会在钢水产生大量al2o3夹杂物,影响钢水可浇性,通过钢水喂纯钙线,不仅能进一步脱氧脱硫,还将钢水中al2o3夹杂物变成cao-al2o3或cao-al2o

3-cas低熔点的复合氧化物,更有利于夹杂物上浮净化钢水,提升钢水流动性和可浇性,在强吹氩时间段内喂纯钙线,喂纯钙线量4.0~6.0m/t钢,线速4m/s,钢水到炉外精炼位4min内向钢水喂线完毕,纯钙线钙芯米重65~70g/m,ca≥95%。

[0029]

在本实施例中,炉外精炼过程中根据钢水温度加同钢中废钢调温,精炼重点温度控制在1570

±

10℃,精炼结束钢包加保温盖并保温。

[0030]

在本实施例中,方坯连铸步骤中包钢水温度控制在1545

±

10℃,拉速控制在3.2

±

0.2m/min。

[0031]

在本实施例中,微正压氩保护连铸浇注步骤中,在钢水浇注过程中,钢包下水口与保护套管之间、中间包上水口与浸入式水口之间、中间包密封箱体内都引入氩气保护,并保证氩气为微正压,防止浇注过程中钢水通过上下水口接触缝隙和在中间包内吸入空气造成钢束吸氮和二次氧化。

[0032]“接通氩气-出钢过程中搅拌-精炼喂钙线阶段强搅拌(4min)-中搅拌(2min)-弱搅拌(2min)-关闭氩气”。强搅拌(4min)氩气流量(600nl/min),中搅拌(2min)氩气流量(300nl/min),弱搅拌(2min)氩气流量(200nl/min),钢液面不裸露,微微浮动。

[0033]

实施例1

[0034]

铁水+废钢转炉冶炼,铁水成分s:0.028%、p:0.105%。

[0035]

转炉冶炼终点c含量为0.041%,出钢温度1643℃。铝铁合金加入量3.5kg/t钢,中碳锰铁加入量5.8kg/t钢,出钢前铝铁预先加入钢包1kg/t钢,其余随锰铁合金一同在出钢1/3时加入,出钢3/4是加完,双档渣出钢。

[0036]

炉外精炼喂纯钙线5.5m/t钢,吹氩时间10.5min。

[0037]

方坯连铸钢水从大包到中包、中包到结晶器长水口、微正压氩气全保护浇注。中间包钢水温度1542~1551℃,铸机7流平均拉速3.22m/min。

[0038]

中碳锰铁收得率90.6%,钢坯[o]含量32ppm,中心疏松0.5级,非金属夹杂0.5级,无其他缺陷。

[0039]

实施例2

[0040]

铁水+废钢转炉冶炼,铁水质量百分比s:0.032%、p:0.110%。

[0041]

转炉冶炼终点c含量为0.055%,出钢温度1654℃,铝铁合金加入量3.3kg/t钢,中碳锰铁加入量6.0kg/t钢,出钢前铝铁预先加入钢包1kg/t钢,其余随锰铁合金一同在出钢1/3时加入,出钢3/4是加完,双档渣出钢。

[0042]

炉外精炼喂纯钙线5m/t钢,吹氩时间12.0min。

[0043]

方坯连铸钢水从大包到中包、中包到结晶器长水口、微正压氩气全保护浇注。中间包钢水温度1538~1545℃,铸机7流平均拉速3.30m/min。

[0044]

中碳锰铁收得率89.5%,钢坯[o]含量38ppm,非金属夹杂0.5级,无其他缺陷。

[0045]

实施例3

[0046]

铁水+废钢转炉冶炼,铁水质量百分比s:0.021%、p:0.115%。

[0047]

转炉冶炼终点c含量为0.048%,出钢温度1634℃,铝铁合金加入量3.3kg/t钢,中碳锰铁加入量6.0kg/t钢,出钢前铝铁预先加入钢包1kg/t钢,其余随锰铁合金一同在出钢1/3时加入,出钢3/4是加完,双档渣出钢。

[0048]

炉外精炼喂纯钙线5m/t钢,吹氩时间11.5min。

[0049]

方坯连铸钢水从大包到中包、中包到结晶器长水口、微正压氩气全保护浇注。中间包钢水温度1544~1555℃,铸机7流平均拉速3.25m/min。

[0050]

中碳锰铁收得率91.0%,钢坯[o]含量36ppm,非金属夹杂0.5级,无其他缺陷。

[0051]

对比例1

[0052]

铁水+废钢转炉冶炼,铁水质量百分比s:0.021%、p:0.115%。

[0053]

转炉冶炼终点c含量为0.040%,出钢温度1658℃,脱氧铝圈加入量0.3kg/t钢,中碳锰铁加入量6.0kg/t钢,出钢1/3时开始加入中碳锰铁合金,随后开始加入铝圈脱氧,出钢3/4是中碳锰铁合金和铝圈加完。档渣帽与挡渣锥双档渣出钢,档渣帽在转炉出钢前放入出钢口外侧部位,档渣锥在转炉出钢达到2/3时,从炉内向出钢口导入挡渣锥,挡渣锥插入出钢口内。

[0054]

炉外精炼喂纯钙线5m/t钢,吹氩时间10.0min,吹氩流量400nl/min。

[0055]

方坯连铸钢水从大包到中包、中包到结晶器长水口保护浇注(无氩气保护浇注)。中间包钢水温度1540~1552℃,铸机7流平均拉速3.15m/min。

[0056]

中碳锰铁收得率86.9%,钢坯[o]含量52ppm,中心疏松1.0级,非金属夹杂0.5级,中间裂纹1.0级,无其他缺陷。

[0057]

对比例2

[0058]

铁水+废钢转炉冶炼,铁水质量百分比s:0.028%、p:0.105%。

[0059]

转炉冶炼终点c含量为0.048%,出钢温度1647℃,脱氧铝圈加入量0.3kg/t钢,中碳锰铁加入量0.58kg/t钢,出钢1/3时开始加入中碳锰铁合金,随后开始加入铝圈脱氧,出

钢3/4是中碳锰铁合金和铝圈加完。档渣帽与挡渣锥双档渣出钢,档渣帽在转炉出钢前放入出钢口外侧部位,档渣锥在转炉出钢达到2/3时,从炉内向出钢口导入挡渣锥,挡渣锥插入出钢口内。

[0060]

炉外精炼喂纯钙线5m/t钢,吹氩时间10.5min,吹氩流量400nl/min。

[0061]

方坯连铸钢水从大包到中包、中包到结晶器长水口保护浇注(无氩气保护浇注)。中间包钢水温度1537~1549℃,铸机7流平均拉速3.32m/min。

[0062]

中碳锰铁收得率86.2%,钢坯[o]含量66ppm,中心疏松1.0级,非金属夹杂1.5级,皮下气泡1.0级,无其他缺陷。

[0063]

对比例3

[0064]

铁水+废钢转炉冶炼,铁水质量百分比s:0.025%、p:0.111%。

[0065]

转炉冶炼终点c含量为0.055%,出钢温度1667℃,脱氧铝圈加入量0.25kg/t钢,中碳锰铁加入量5.8kg/t钢,出钢1/3时开始加入中碳锰铁合金,随后开始加入铝圈脱氧,出钢3/4是中碳锰铁合金和铝圈加完。档渣帽与挡渣锥双档渣出钢,档渣帽在转炉出钢前放入出钢口外侧部位,档渣锥在转炉出钢达到2/3时,从炉内向出钢口导入挡渣锥,挡渣锥插入出钢口内。

[0066]

炉外精炼喂纯钙线5m/t钢,吹氩时间10.5min,吹氩流量400nl/min。

[0067]

方坯连铸钢水从大包到中包、中包到结晶器长水口保护浇注(无氩气保护浇注)。中间包钢水温度1557~1566℃,铸机7流平均拉速3.05m/min。

[0068]

中碳锰铁收得率87.4%,钢坯[o]含量57ppm,中心疏松1.5级,非金属夹杂1.0级,皮下裂纹1.5级,中间裂纹1.0级,无其他缺陷。

[0069]

对比例4

[0070]

铁水+废钢转炉冶炼,铁水质量百分比s:0.033%、p:0.100%。

[0071]

转炉冶炼终点c含量为0.044%,出钢温度1654℃,脱氧铝圈加入量0.25kg/t钢,中碳锰铁加入量6.0kg/t钢,出钢1/3时开始加入中碳锰铁合金,随后开始加入铝圈脱氧,出钢3/4是中碳锰铁合金和铝圈加完。档渣帽与挡渣锥双档渣出钢,档渣帽在转炉出钢前放入出钢口外侧部位,档渣锥在转炉出钢达到2/3时,从炉内向出钢口导入挡渣锥,挡渣锥插入出钢口内。

[0072]

炉外精炼喂纯钙线5m/t钢,吹氩时间13.0min,吹氩流量400nl/min。

[0073]

方坯连铸钢水从大包到中包、中包到结晶器长水口保护浇注(无氩气保护浇注)。中间包钢水温度1541~1557℃,铸机7流平均拉速3.10m/min。

[0074]

中碳锰铁收得率85.5%,钢坯[o]含量75ppm,中心疏松3.0级,非金属夹杂1.5级,皮下气泡2.0级,中间裂纹1.5级,无其他缺陷。

[0075]

对比例5

[0076]

铁水+废钢转炉冶炼,铁水质量百分比s:0.027%、p:0.120%。

[0077]

转炉冶炼终点c含量为0.041%,出钢温度1650℃,脱氧铝圈加入量0.25kg/t钢,中碳锰铁加入量6.0kg/t钢,出钢1/3时开始加入中碳锰铁合金,随后开始加入铝圈脱氧,出钢3/4是中碳锰铁合金和铝圈加完。档渣帽与挡渣锥双档渣出钢,档渣帽在转炉出钢前放入出钢口外侧部位,档渣锥在转炉出钢达到2/3时,从炉内向出钢口导入挡渣锥,挡渣锥插入出钢口内。

[0078]

炉外精炼喂纯钙线5m/t钢,吹氩时间11.0min,吹氩流量400nl/min。

[0079]

方坯连铸钢水从大包到中包、中包到结晶器长水口保护浇注(无氩气保护浇注)。中间包钢水温度1537~1554℃,铸机7流平均拉速3.10m/min。

[0080]

中碳锰铁收得率86.8%,钢坯[o]含量60ppm,中心疏松1.0级,非金属夹杂1.5级,皮下裂纹1.0级,中间裂纹1.0级,无其他缺陷。

[0081]

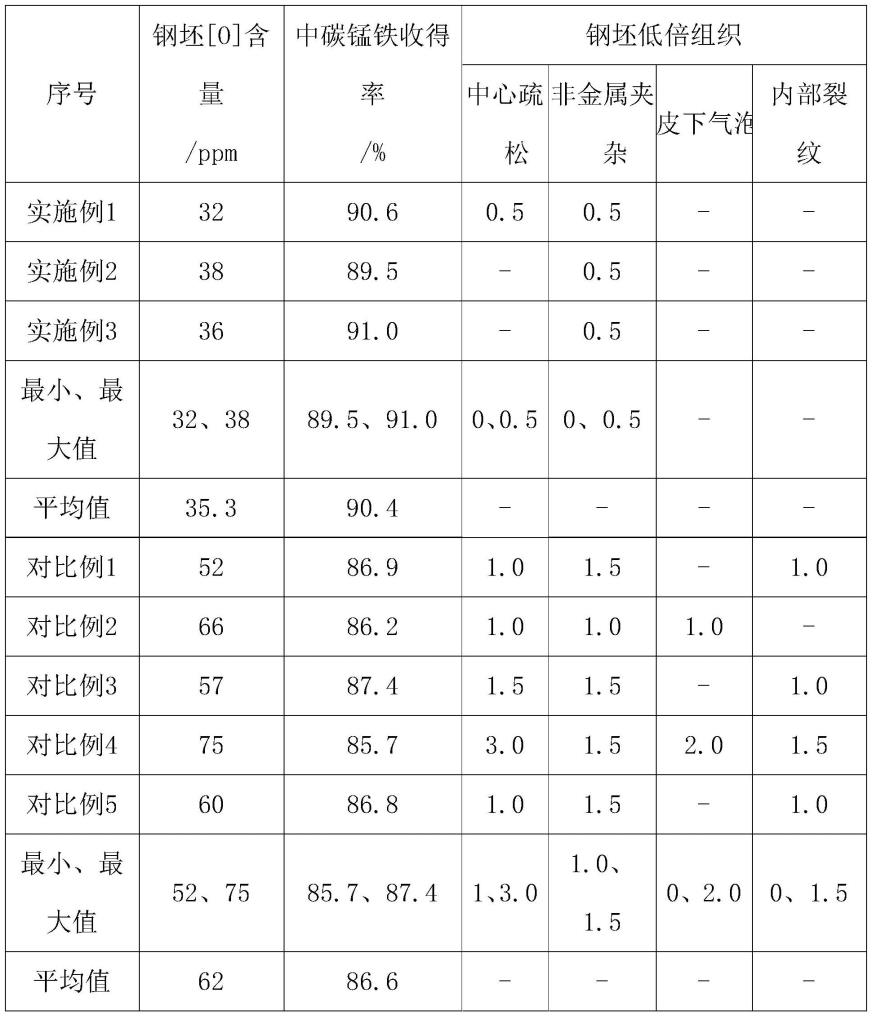

实施例1~3与对比例1~5达到的不同效果对比:

[0082][0083]

从上表可以看出,本发明脱氧和防止钢水二次氧化效果明显,合金收得率、铸坯质量都有大幅度提升,彻底杜绝了钢坯皮下气泡的产生。

[0084]

以上为本发明较佳的实施方式,本发明所属领域的技术人员还能够对上述实施方式进行变更与修改,因此,本发明并不局限于上述的具体实施方式,凡是本领域技术人员在本发明的基础上所作的任何显而易见的改进、替换或变型均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1