一种耐磨涂层用铁基非晶粉末及其制备方法和耐磨非晶涂层与流程

1.本发明属于耐磨非晶涂层技术领域,具体涉及一种耐磨涂层用铁基非晶粉末及其制备方法和耐磨非晶涂层。

背景技术:

2.fe基非晶合金有强度、硬度高,耐磨性和耐蚀性良好等优异性能。然而,由于非晶形成能力低和室温脆性等问题,fe基非晶合金的推广和应用受到了严重制约。将fe基非晶合金材料与涂层制备技术相结合,解决了块体非晶材料的室温脆性和尺寸限制,同时保留了高硬度和高耐磨性能,在海洋舰艇、电子电力和石油化工等领域具有广泛的应用需求,市场规模很大。经过多年的发展,形成了sam系列的多个成熟牌号,其中最典型的是nanosteel公司开发的sam2x5 (fe49.7cr18mn1.9mo7.4w1.6b15.2c3.8si2.4)和sam1651 (fe48mo14cr15y2c15b6)。

3.超音速火焰喷涂热输入适中,喷射速度高,涂层不易晶化且结合强度高、孔隙率低,被认为是制备fe基非晶涂层的理想技术。但是,超音速火焰喷涂对非晶合金粉末质量要求较高。采用气雾化法制备的合金粉末球形度高、氧含量低、有良好的送装密度和流动性,十分适用于超音速火焰喷涂,且气雾化法通常以惰性气体作为介质,环境污染小。

4.但是,采用气雾化+超音速火焰喷涂的方法制备fe基非晶涂层,仍存在一定困难,主要体现在,目前成熟的fe基非晶涂层如sam2x5和sam1651合金元素种类多,成分精准控制难,导致涂层非晶含量难以达到预期水平(≥75%,优选可达80%以上);此外,原材料mo成本高,w熔点高熔炼比较困难,也加大了喷涂过程中的热量输入,不利于非晶形成。

5.因此,本领域需要一种非晶形成能力强、成分相对简单、成本相对较低便于工业生产的fe基非晶涂层制备方法。

技术实现要素:

6.本发明的目的是为了克服现有技术存在的非晶涂层的非晶含量有待进一步提高、耐磨性不足的缺陷,提供一种耐磨涂层用铁基非晶粉末及其制备方法和耐磨非晶涂层,该铁基非晶粉末的元素简单,易于实现元素含量精准控制,采用工业纯度原料即可制备,成本低,易于工业生产。本发明的耐磨非晶涂层具有低孔隙率,高非晶含量,高硬度和高耐磨性的特点。

7.为了实现上述目的,第一方面,本发明提供了一种耐磨涂层用铁基非晶粉末,包括以下按原子百分比计的化学组成,fe:68.8-76.8%,si:7-11%,b:12-15%,p:3.1-3.7%,y:1.1-1.5%,且各元素的原子百分比t满足(t

si

+t

p

):tb=1:1。

8.在一些优选实施方式中,t

si

+t

p

为12.1-13%。

9.在一些优选实施方式中,所述耐磨涂层用铁基非晶粉末满足:粒径在15-45μm,平均粒度d

50

为20-25μm,松装密度≥3.5g/cm3,振实密度≥4.1g/cm3,和/或,非晶含量≥30%。

10.第二方面,本发明提供一种第一方面所述的耐磨涂层用铁基非晶粉末的制备方

法,包括:将所需原料进行真空熔炼,再进行真空气雾化。

11.优选地,所述真空熔炼的条件包括:熔炼功率为15-35kw,过热度为150-350℃。

12.优选地,所述真空气雾化的条件包括:雾化气体压力为2-6mpa。

13.第三方面,本发明提供一种耐磨非晶涂层,其包括第一方面所述耐磨涂层用铁基非晶粉末的化学组成。

14.在一些优选实施方式中,其通过超音速火焰喷涂工艺,将第一方面所述的耐磨涂层用铁基非晶粉末喷涂在基体表面而获得。

15.在一些优选实施方式中,所述超音速火焰喷涂工艺的条件包括:氧气流量为1500-2500scfh,煤油流量为5-6gph,送粉器转速为3.5-4.5r/min,喷涂距离为300-400mm。

16.在一些优选实施方式中,所述耐磨非晶涂层满足:孔隙率≤1%,非晶含量≥75%、优选≥80%,硬度≥825hv

0.2

、优选≥850hv

0.2

,耐磨性为304不锈钢基体的2.5倍以上、优选3倍以上。

17.与现有的fesib非晶合金相比,本发明的耐磨涂层用铁基非晶粉末,在fesib体系的基础上,加入特定比例的小原子半径元素p和稀土元素y,配合si、b、p三种元素的原子百分比满足特定比例公式,提高了其非晶形成能力,可采用真空气雾化技术制得具有一定非晶含量的非晶粉末,并可在用于耐磨非晶涂层时,将非晶粉末中的非晶相遗传到涂层中,大大提高了涂层中的非晶含量,从而提高涂层的耐磨性能。相比其他非晶体系如美国的sam系列非晶合金,如sam1651(fe

48

cr

15

mo

14c15

b6y2)和sam2x5(fe

49.7

cr

18

mn

1.9

mo

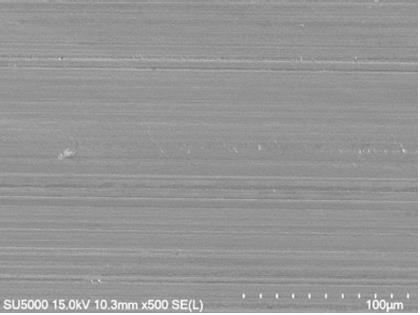

7.4w1.6b15.2c3.8

si

2.4

),本发明元素简单,易于实现元素含量精准控制,采用工业纯度原料即可制备,成本低,易于工业生产;制得的涂层耐磨性好,同时高b含量使其具备良好的中子吸收能力,是一种潜在的耐磨损材料,有望应用在薄壁耐磨部件防护及核废料处理领域。

18.其中,随着p元素的加入,fesib合金熔体中团簇类型由fesi、feb两种増加为fesi、feb与fep三种,有效増加了团簇种类,进而破坏了合金熔体中一种团簇结构的主导构型,形成多重团簇结构的共存,最终増强合金体系的热稳定性以及非晶形成能力;且要求各元素的原子百分比t满足(t

si

+t

p

):tb=1:1,能够使得形成的fesi、feb与fep形成的多团簇共存结构相对平衡,有利于增强合金体系的热稳定性,增强非晶形成能力;由于p可以起到与si类似的作用,fesi+fep团簇与feb团簇数量均衡,由于p原子与si原子和b原子之间的规避作用,可使三种团簇达到一种均匀间隔分布的状态,从而热稳定性最高,非晶形成能力增强。而在相同条件下,若(t

si

+t

p

):tb大于1:1,或小于1:1时,即使p元素有规避作用,但是由于团簇数量比的不均衡,在熔体内部局部易形成某一种或者某两种团簇的聚集,从而使熔体热稳定性下降,非晶形成能力降低。

19.而且,本发明还要求p原子百分比在3.1-3.7%,从析出相的角度来看,p的加入抑制了mb型硼化物的析出,从而提高了合金的非晶形成能力。但是,当p含量过高(>3.7%)时,由于粉末的比表面积大,在雾化破碎过程中易导致氧化,此外p含量过高易导致fe2p共晶相析出,引起局部晶化,不仅使涂层的非晶结构被破坏,同时fe2p也是一种杂质有害相,会导致涂层的耐磨性降低。

20.其中,本发明通过加入适宜量的y元素使其在涂层中发生原位反应,生成弥散的y2o3颗粒,y2o3颗粒弥散分布在晶化区的晶粒之间以及非晶区与晶化区的边界处,通过硬质颗粒弥散强化增加涂层的耐磨性。而在相同条件下,若加入的y<1.1%时,由于熔炼过程和

喷涂过程中的损耗,涂层中的y2o3太少,很难起到弥散强化的效果;若加入的y>1.5%时,生成的y2o3容易聚集长大,反而起到与夹杂类似的有害效果,影响涂层的耐磨性。此外,由于y的价格较高,加入过多的y会导致非晶合金的成本提高,故y的加入量不宜超过1.5%。

21.本发明的耐磨非晶涂层具有低孔隙率,高非晶含量,高硬度和高耐磨性的特点。

附图说明

22.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

23.图1是本发明实施例1的非晶粉末形貌图;图2是本发明实施例1的非晶粉末和非晶涂层的xrd对比图;图3是本发明实施例1-3的非晶涂层与基体的显微硬度对比图;图4a是本发明实施例1的非晶涂层的整体sem图像;图4b是本发明实施例1的非晶涂层的局部放大sem图像;图5a是基体摩擦磨损测试后的sem形貌图;图5b是本发明实施例1的非晶涂层摩擦磨损测试后的sem形貌图。

具体实施方式

24.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

25.第一方面,本发明提供了一种耐磨涂层用铁基非晶粉末,包括以下按原子百分比计的化学组成,fe:68.8-76.8%,si:7-11%,b:12-15%,p:3.1-3.7%,y:1.1-1.5%,且各元素的原子百分比t满足(t

si

+t

p

):tb=1:1。

26.其中,p与过渡金属元素间具有强烈的相互作用,并且与基体元素fe之间具有较大的尺寸差,可以有效提高其非晶形成能力。p的原子半径为0.110 nm,与si的原子半径0.117 nm非常接近,二者在元素周期表上相邻,在体系中属于相似原子,因此加入p后可以起到与si类似的作用。而本发明要求(t

si

+t

p

):tb=1:1,能够使得形成的fesi、feb与fep形成的多团簇共存结构相对平衡,有利于增强合金体系的热稳定性,增强非晶形成能力。

27.在一些优选实施方式中,t

si

+t

p

为12.1-13%。该优选方案下,更利于提升非晶成形能力。

28.在一些优选实施方式中,si:8-10%,b:12.1-12.5%,p:3.3-3.7%。

29.在一些优选实施方式中,所述耐磨涂层用铁基非晶粉末满足:粒径在15-45μm,平均粒度d

50

为20-25μm,松装密度≥3.5g/cm3,振实密度≥4.1g/cm3、优选≥4.2g/cm3。采用本发明的该优选方案,能够使得在用于耐磨涂层的超音速火焰喷涂过程中,送粉更加流畅,避免在超音速火焰喷涂的过程中发生堵枪,造成损失甚至危险,从而更利于对各元素含量精确控制,提高耐磨涂层的非晶含量。

30.在一些优选实施方式中,所述耐磨涂层用铁基非晶粉末满足:非晶含量≥20%、优选≥30%。采用本发明的该优选方案,更利于使铁基非晶粉末中的非晶遗传到非晶涂层中,使涂层的非晶含量提高。而在相同条件下,当铁基非晶粉末的非晶含量<30%时,粉末在超音速火焰喷涂过程中大部分发生晶化,难以遗传到涂层中,涂层中的非晶全部来源于喷涂过程中形成,非晶含量难以达到很高的程度。

31.第二方面,本发明提供一种第一方面所述的耐磨涂层用铁基非晶粉末的制备方法,包括:将所需原料进行真空熔炼,再进行真空气雾化。

32.优选地,所述真空熔炼的条件包括:熔炼功率为15-35kw,过热度为150-350℃。

33.优选地,所述真空气雾化的条件包括:雾化气体压力为2-6mpa。

34.应当理解的是,本发明中,所述真空气雾化的过程可以包括:将真空熔炼后得到的金属熔液倒入雾化塔,采用高压、高速惰性气流冲击液态金属熔液的液流使其破碎成细小熔滴,熔滴快速冷却得到球形的铁基非晶粉末。

35.第三方面,本发明提供一种耐磨非晶涂层,其包括第一方面所述耐磨涂层用铁基非晶粉末的化学组成。

36.在一些优选实施方式中,其通过超音速火焰喷涂工艺,将第一方面所述的耐磨涂层用铁基非晶粉末喷涂在基体表面而获得。

37.本发明以铁基非晶粉末为原料通过超音速火焰喷涂工艺制备非晶涂层,能够将铁基非晶粉末中的非晶相遗传到涂层中,大大提高了涂层中的非晶含量,能够获得高耐磨非晶涂层。

38.本发明中,可以理解的是,所述耐磨非晶涂层具有与铁基非晶粉末相同的化学组成,制备过程中几乎无损失。

39.本发明对所述基体的材质没有任何限制,本领域技术人员可以根据实际选择选择所述基体的材质和任选的预处理。示例性的,所述预处理可以包括:将基体表面用有机溶剂(如丙酮)清洗并进行喷砂处理。示例性的,所述基体可以是低碳钢基体、中碳钢基体、高碳钢基体或不锈钢基体等。

40.在一些优选实施方式中,所述超音速火焰喷涂工艺的条件包括:氧气流量为1500-2500scfh,煤油流量为3.5-6gph、优选5-6gph,送粉器转速为2-4.5r/min、优选3.5-4.5r/min,喷涂距离为300-400mm。在相同原子化学组成的条件下,采用本发明的优选超音速火焰喷涂工艺(尤其是优选的煤油流量和送粉器转速),更利于增加非晶涂层的非晶含量,同时提升其耐磨性。

41.优选地,耐磨非晶涂层满足:孔隙率≤1.3%,非晶含量≥50%,硬度≥700hv

0.2

,耐磨性为304不锈钢基体的2倍以上。

42.本发明的铁基非晶粉末,非晶含量≥30%,可采用超音速火焰喷涂工艺在基体上制备高耐磨非晶涂层,粉末中按非晶相的比例由多到少可以分为非晶粉末、半结晶粉末和结晶粉末,非晶粉末是指全部为非晶相的粉末,一般是尺寸比较小的粉末,冷却速度足够快,能够全部形成非晶相;半结晶粉末是指粉末中形成了部分结晶相,且仍保留了部分非晶相的粉末;结晶粉末是指完全结晶后的粉末。这三种粉末经过超音速火焰喷涂火焰加热后,一部分完全熔化,形成完全熔融粉末,另外的部分熔化,形成部分熔融粉末。这些粉末到达基板时,发生快速冷却,由于气体的强对流作用、撞击过程的能量释放以及基板的热传导作

用,其冷却速度要明显高于气雾化过程,更有利于形成非晶相,因此熔融粉末和半熔融粉末沉积在基体上形成的非晶相要高于气雾化过程中粉末形成的非晶相;此外,粉末中未被熔解破坏的非晶相到达基体后得到保留,综合作用下,本发明的耐磨非晶涂层中的非晶含量要明显高于铁基非晶粉末中的非晶含量,优选非晶含量≥75%、更优选≥80%。

43.更优选地,耐磨非晶涂层满足:孔隙率≤1%,硬度≥825hv

0.2

、优选≥850hv

0.2

,耐磨性为304不锈钢基体的2.5倍以上、优选3倍以上。

44.本发明中,硬度的测试方法为:采用hvs-1000型维氏硬度计测试其显微硬度分布,法向载荷200g,加载时间15s。测量3个点取平均值作为非晶耐磨涂层的显微硬度值。

45.耐磨性的测试方法为:采用德国bruker公司的umt摩擦磨损试验仪对非晶耐磨涂层或基体进行摩擦试验,运动方式为往复式摩擦磨损,接触方式为平面,磨球为φ7.938mm的sin球,载荷为120n,时间为30min,钢球往复速率为10 mm/s。

46.下面结合具体实施例对本发明进行进一步详细阐述。

47.实施例1一种铁基非晶粉末及高耐磨非晶涂层的制备方法,包括以下步骤:基体预处理:将304不锈钢基体表面用丙酮清洗并进行喷砂处理,得到平整洁净的表面;非晶粉末的气雾化制备:将原料按原子百分比配置好:fe:73.9%,si:9%,b:12.4%,p:3.4%,y:1.3%;将原料在真空条件下进行熔炼,熔炼功率为25kw,过热度250℃,将熔炼后的金属熔液倒入雾化塔,采用高压、高速惰性气流冲击液态金属液流使其破碎成细小熔滴,雾化气体压力4mpa,熔滴快速冷却得到球形的fesibpy非晶粉末;松装密度3.72g/cm3,振实密度4.25g/cm3,非晶含量46.80%。其形貌如图1所示。

48.非晶涂层的超音速火焰喷涂制备:筛分得到粒径在15-45μm,平均粒度d

50

为22μm的fesibpy非晶粉末,采用超音速火焰喷涂工艺在预处理后的304不锈钢基体表面制备非晶涂层。超音速火焰喷涂工艺条件为:氧气流量2000scfh,煤油流量5.5gph,送粉器转速4r/min,喷涂距离360mm。非晶涂层的孔隙率0.86%,非晶含量86.33%。

49.非晶涂层的整体sem图像和局部sem图像如图4a和图4b所示。可以看出,组织致密均匀,涂层内部没有晶界和析出相的存在,符合非晶相的典型特征。

50.所得非晶粉末和非晶涂层的xrd对比图如图2所示,从图中可以看出,非晶涂层中的相包含α-fe、fe2b、fe2p、fe2c、fe3p

0.37b0.63

、fe

23

b6等多种不同的相,在2θ为40-50

°

时衍射峰发生了明显的宽化,表明了涂层中有非晶相生成;涂层中的非晶相含量明显高于粉末,这是因为hvof具有较高冷却速度,更易形成成分过冷,有利于非晶的形成。

51.并对所得非晶涂层进行硬度和耐磨性能的检测,测得的维氏硬度如图3所示,非晶涂层硬度为871hv

0.2

。并对基体的耐磨性能进行测试,本实施例非晶涂层的耐磨性是基体的3.27倍。

52.基体和本实施例非晶涂层的摩擦磨损后的sem形貌分别如图5a、图5b所示,从图中可以看出,基体在与磨球对磨时,充当软质体,在反复的滑动摩擦下,接触表面的微凸体不断相互粘着,基体表层上的连续塑性剪切将沿着滑移方向产生裂纹并扩展,经过一定循环之后,沿着裂纹的扩展轨迹就分离出碎片,这些碎片粘着在对磨件或已形成的碎片上,形成一个看似大颗粒的碎片团簇。而非晶涂层的硬度较高,在与磨球对磨时充当硬质体。而且涂

层中晶界位错等缺陷少,减少了应力集中,涂层的磨痕比较浅。涂层主要的磨损机制是涂层中含有的细小颗粒,如未熔粉末、氧化物及脆性硬质相等,在摩擦表面充当磨粒,对涂层表面划伤,形成轻微的犁沟。

53.其中,硬度检测方法为:采用hvs-1000型维氏硬度计测试其显微硬度分布,法向载荷200g,加载时间15s。测量3个点取平均值作为非晶耐磨涂层显微硬度值。

54.耐磨性能检测方法为:采用德国bruker 公司的umt摩擦磨损试验仪对非晶耐磨涂层进行摩擦试验,运动方式为往复式摩擦磨损,接触方式为平面,磨球为φ7.938mm的sin球,载荷为120n,时间为30min,钢球往复速率为10 mm/s。

55.实施例2参照实施例1的方法进行,不同的是,原料按原子百分比配置好:fe:73.3%,si:9%,b:12.7%,p:3.7%,y:1.3%。

56.其所得非晶粉末中,松装密度为3.71g/cm3,振实密度为4.23g/cm3,非晶含量为42.68%。所得非晶涂层中,孔隙率为0.88%,非晶含量为75.37%。非晶涂层的耐磨性为304不锈钢基体的2.77倍。其硬度测试结果如图3所示,可以看出其硬度为827hv

0.2

。

57.实施例3参照实施例1的方法进行,不同的是,原料按原子百分比配置好:fe:74.5%,si:9%,b:12.1%,p:3.1%,y:1.3%。

58.其所得非晶粉末中,松装密度为3.67g/cm3,振实密度为4.21g/cm3,非晶含量为41.55%。所得非晶涂层中,孔隙率为0.86%,非晶含量为77.69%,耐磨性为304不锈钢基体的2.92倍。其硬度测试结果如图3所示,可以看出其硬度为834hv

0.2

。

59.实施例4参照实施例1的方法进行,不同的是,原料按原子百分比配置好:fe:74.5%,si:10.3%,b:14%,p:3.7%,y:1.3%。

60.其所得非晶粉末中,松装密度为3.62g/cm3,振实密度为4.15g/cm3,非晶含量为20.18%。所得非晶涂层中,孔隙率为1.24%,非晶含量为52.79%,耐磨性为304不锈钢基体的2.10倍。其硬度为704hv

0.2

。

61.对比例1参照实施例1的方法进行,不同的是,(t

si

+t

p

):tb<1:1,具体的,原料按原子百分比配置好:fe:70%,si:10.3%,b:15%,p:3.7%,y:1%。

62.其所得非晶粉末中,松装密度为3.59g/cm3,振实密度为4.12g/cm3,非晶含量为18.77%。所得非晶涂层中,孔隙率为1.29%,非晶含量为45.28%,耐磨性为304不锈钢基体的1.93倍。其硬度为667hv

0.2

。

63.对比例2参照实施例1的方法进行,不同的是,(t

si

+t

p

):tb>1:1,具体的,原料按原子百分比配置好:fe:70%,si:10.3%,b:14%,p:4.7%,y:1%。

64.其所得非晶粉末中,松装密度为3.52g/cm3,振实密度为4.07g/cm3,非晶含量为15.68%。所得非晶涂层中,孔隙率为1.33%,非晶含量为40.25%,耐磨性为304不锈钢基体的1.56倍。其硬度为625hv

0.2

。

65.对比例3

参照实施例1的方法进行,不同的是,p元素含量不同,具体的,p:6.4%,fe:70.9%,其他元素含量同实施例1。

66.其所得非晶粉末中,松装密度为3.41g/cm3,振实密度为3.93g/cm3,非晶含量为18.47%。所得非晶涂层中,孔隙率为1.09%,非晶含量为37.56%,耐磨性为304不锈钢基体的1.45倍。其硬度为602hv

0.2

。

67.对比例4参照实施例1的方法进行,不同的是,p元素含量不同,具体的,p:1.4%,fe:75.9%,其他元素含量同实施例1。

68.其所得非晶粉末中,松装密度为3.48g/cm3,振实密度为3.96g/cm3,非晶含量为19.88%。所得非晶涂层中,孔隙率为1.21%,非晶含量为40.22%,耐磨性为304不锈钢基体的1.62倍。其硬度为634hv

0.2

。

69.通过上述实施例和对比例可以看出,在fesib体系的基础上,加入特定比例的小原子半径元素p和稀土元素y,配合si、b、p三种元素的原子百分比满足特定比例公式,可以有效提高合金的非晶形成能力,通过合适的超音速火焰喷涂工艺,可以制备得到非晶含量较高(最高可超过80%)的非晶涂层,同时耐磨性高(可达基体的3倍以上)。

70.进一步的,通过本技术实施例1和实施例4可以看出,采用本发明优选化学组成的方案,能够获得非晶含量更高的非晶涂层,同时耐磨性更优。通过本技术实施例1和实施例2-3可以看出,采用本发明优选化学组成“si:8-10%,b:12.1-12.5%,p:3.3-3.7%”的实施例1方案,能够获得非晶含量更高的非晶涂层,同时耐磨性更优。

71.以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1