涡轮增压汽车用活塞铝锭及其加工工艺的制作方法

1.本发明涉及汽车内燃机配件技术领域,具体涉及涡轮增压汽车用活塞铝锭及其加工工艺。

背景技术:

2.涡轮增压是一种利用发动机排气中的剩余能量来工作的空气泵,废气驱动涡轮叶轮总成,它与压气机叶轮相连接,当涡轮增压器转子转动时,大量的压缩空气被输送到发动机的燃烧室里,由于增加了压缩空气的重量,就可以使更多的燃油喷入到发动机里去,使发动机在尺寸不变的条件下而产生更多的功率。发动机的活塞是发动机中的主要配件之一,它与活塞环、活塞销等零件组成活塞组,与气缸盖等共同组成燃烧室,承受燃气作用力并通过活塞销和连杆把动力传给曲轴,以完成内燃发动机的工作过程。

3.活塞一般都是圆柱形体,根据不同发动机的工作条件和要求,活塞本身的构造有各种各样,一般将活塞分为顶部、头部和裙部三个部分。活塞一般由铝锭铸造成活塞毛坯,活塞毛坯经过机械精加工成活塞,具有以下特点:导热性良好,能够使活塞顶面的温度快速降低,提高发动机的压缩比,并且使混合气体不会产生自燃,从而提高发动机的功率;受热变形小;重量轻,工作时惯性力矩小,运行平稳;可切削性较好。公布号cn108913961a的发明专利公开了一种用于涡轮增压汽车使用的活塞铝锭,解决了现有汽车的发动机中的铝合金活塞力学性能差,活塞机械精加工过程产生的铝屑被浪费的技术问题,其化学元素包括si、cu、mg、ni、ti、zr、v、p、fe、mn、zn、cr、pb、sn、sr、na、ca、sb,余量为al;该活塞铝锭广泛用于具有涡轮增压结构的汽车以及插电式混合动力汽车。研究现有技术中的涡轮增压汽车用活塞铝锭及其加工工艺,仍然存在以下技术问题需要解决:原料成分及工艺流程需要改进以提升活塞铝锭产品的耐热稳定性、耐腐蚀性,同时提升裙部腔室和活塞顶盖的自愈合性能、抗冲击性能。

技术实现要素:

4.本发明的目的在于提供一种涡轮增压汽车用活塞铝锭及其加工工艺,用于解决现有技术中原料成分及工艺流程需要改进以提升活塞铝锭产品的耐热稳定性、耐腐蚀性,同时提升裙部腔室和活塞顶盖的自愈合性能、抗冲击性能的技术问题。

5.本发明的目的可以通过以下技术方案实现:本发明提供一种涡轮增压汽车用活塞铝锭,包括从上到下依次设置的活塞顶盖、活塞顶部、活塞头部和活塞裙部,活塞顶盖适配安装于活塞顶部的内腔顶部,活塞顶部与活塞头部、活塞裙部的内部形成有裙部腔室,所述活塞裙部的外壁贯穿设有轴心与裙部腔室中轴线垂直的销孔,活塞头部的外围设有若干个环槽,最底部的环槽外围紧固有刮油环;该涡轮增压汽车用活塞铝锭,以铝合金锭为原料经熔炼、细化变质处理、除渣除气、金属型重力浇注、车加工、热处理装配、隔热自愈合处理得到。

6.进一步的,所述铝合金锭由以下质量百分比的元素组成:si 11.5~12.6%、cu 0.8~

1.5%、ni 1.2~1.8%、fe 0.2~0.5%、ti 0.08~0.12%、v 0.05~0.09%、zr 0.13~0.18%、mn 0.12~0.18%、mg 0.7~1.3%、zn 0.05~0.12%、ce 0.03~0.07%、pr 0.05~0.09%、p≤0.06%、pb≤0.01%、sn≤0.02%、na≤0.002%、ca≤0.006%,余量为al。

7.本发明还提供了上述涡轮增压汽车用活塞铝锭的加工工艺,包括以下步骤:s1、熔炼:将铝合金锭加入熔炼炉内,升温至610~630℃,加入铝合金锭重量0.32%的低温除渣剂,保温搅拌吸附杂质得到铝合金熔液;s2、细化变质处理:将合金熔液升温至790~810℃,加入其重量0.15%的复合变质剂进行细化变质处理,保温搅拌30~50min得到细化处理熔液;s3、除渣除气:将细化处理熔液转运至保温炉内,加入其重量0.16%的高温除渣剂,搅拌除渣除气处理15~20min,静置5~10min得到除渣除气熔液;s4、金属型重力浇注:将除渣除气熔液采用金属型重力浇注得到与活塞顶盖尺寸适配的顶盖毛坯,得到与活塞顶部、活塞头部和活塞裙部尺寸适配的活塞毛坯,得到与刮油环尺寸适配的油环毛坯;s5、车加工:将顶盖毛坯、活塞毛坯和油环毛坯按照活塞铝锭成品尺寸,经过两次粗车、一次精车的加工方式得到顶盖胚体、活塞胚体和油环胚体;s6、热处理装配:将顶盖胚体、活塞胚体和油环胚体在350~370℃下热处理3~5小时,再于150~170℃下时效处理8~12小时,得到活塞顶盖、活塞成品和油环成品;将活塞顶盖紧固于活塞顶部的内腔,油环成品紧固于活塞成品最底部的环槽外围,得到活塞铝锭半成品;s7、隔热自愈合处理:在活塞铝锭半成品的活塞顶盖上表面以及裙部腔室的内腔喷涂形成隔热自愈合涂层,干燥成型得到活塞铝锭成品。

8.进一步的,喷涂形成隔热自愈合涂层的具体过程如下:步骤一,按照重量份,将1~3份聚乙烯醇粘结剂、0.1~0.3份润湿分散剂ht-750、0.2~0.5份聚丙烯酰胺、12~20份氮化铝和3~8份氧化钇混合均匀后,加入20~40份蒸馏水,搅拌得到混合浆料;混合浆料置于球磨机中研磨粉碎4~6小时,再送入离心喷雾造粒机进行喷雾造粒,过筛得到粒径30~50μm的球形颗粒,320℃下烘烤2小时得到自愈合中间层料;其中,离心喷雾造粒机的进气口温度为160℃,出气口温度为30℃,离心喷头的转速为3500rpm;步骤二,将活塞铝锭半成品预热至320~350℃,采用等离子喷涂在活塞顶盖上表面以及裙部腔室的内腔喷涂nial粉末形成粘结层,然后喷涂自愈合中间层料形成自愈合中间层,最后喷涂aln粉末和si3n4粉末按照质量比2:1混合而成的混合物形成隔热表层,粘结层、自愈合中间层和隔热表层形成隔热自愈合涂层。nial粉末石油ni和al两种金属单质按照重量比1:1混合而成。

9.进一步的,所述等离子喷涂的工作气体为氢气,工作气体的流量为30~50l/min,喷涂距离为60~80mm。

10.进一步的,所述复合变质剂由以下重量份的成分混合得到:3~5份al-ti-b中间合金、2~4份al-sr中间合金、2~6份al-pt-ho中间合金和6~15份al-p中间合金。

11.进一步的,所述低温除渣剂由以下重量份的成分混合得到:6.5份sio2、2份al2o3和0.4份al-p中间合金;所述高温除渣剂由以下重量份的成分混合得到:10份nacl、8份kcl、6份tif3和15份kbf4。

12.本发明具备下述有益效果:1、本发明的涡轮增压汽车用活塞铝锭,在现有技术的基础上将其原料铝合金锭的成分进行改进,添加一定比例的提升耐高温、耐腐蚀性能的ti、v、zr、mn元素,并加入稀土ce和pr元素以改变铝硅合金的显微组织,在铝硅合金中形成大量弥散分布的球状ce相和球状pr相,使得铝合金的马氏体相变温度显著提高,而且ce和pr元素与al、ti、ni等元素有着良好的亲和力,配合细化变质处理和除渣除气去除熔液中的不稳定杂质,使得合金组织均匀,晶粒细化,晶界强化;隔热自愈合处理提高活塞铝锭的隔热能力和抗冲击能力,活塞铝锭产品最终呈现优良的耐热稳定性、耐腐蚀性和力学性能,裙部腔室和活塞顶盖呈现良好的自愈合性能和抗冲击性能。

13.2、本发明涡轮增压汽车用活塞铝锭的加工工艺,步骤包括熔炼、细化变质处理、除渣除气、金属型重力浇注、车加工、热处理装配和隔热自愈合处理;与现有技术相比,采用复合变质剂进行细化变质处理,复合变质剂与熔液内的多种金属元素发生交互和变质作用,去除杂质,细化晶粒,优化合金组织;热处理、时效处理过程使得顶盖胚体、活塞胚体和油环胚体消除内应力,稳定组织和尺寸,装配后不易发生尺寸变形和性能损耗;隔热自愈合处理后在活塞顶盖上表面以及裙部腔室的内腔形成隔热自愈合涂层,使得活塞顶部在长期吸热过程中受热减少、尺寸变化速率降低,裙部腔室的气体承压能力增强,保持活塞往复运动中的垂直姿态。

14.3、本发明隔热自愈合涂层通过聚乙烯醇粘结剂对氮化铝和氧化钇进行粘结,在润湿分散剂的润湿作用和聚丙烯酰胺的润滑作用下,喷雾造粒得到呈球状团聚且与铝合金基体粘合性强的自愈合中间层料,受到高温冲击的作用后,致密的球状团聚颗粒能够自行填充愈合以弥补裂缝;粘结层进一步加强自愈合中间层的结合强度,aln粉末和si3n4粉末形成的隔热表层与铝合金基体的结合力强,进一步提高了活塞顶盖和裙部腔室的耐热稳定性。

15.4、本发明复合变质剂中al-ti-b中间合金具有细化α-al基体的作用,al-sr中间合金具有变质共晶硅的作用,al-pt-ho中间合金能够有效避免稀土元素烧损,减少氧化杂质夹杂;al-p中间合金能够有效地细化过共晶al-si合金中的初晶si,促使析出细小的初晶si,获得马氏体相变温度显著提高的过共晶型组织;综上,复合变质剂处理后使得合金组织均匀,晶粒细化,晶界强化,进一步提高了活塞铝锭的耐热稳定性。

附图说明

16.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图做简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

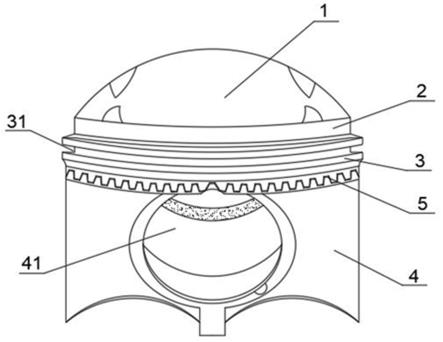

17.图1为本发明涡轮增压汽车用活塞铝锭的结构示意图;图2为本发明涡轮增压汽车用活塞铝锭的加工工艺流程图。

18.附图标记:1、活塞顶盖;2、活塞顶部;3、活塞头部;4、活塞裙部;5、刮油环;31、环槽;41、销孔。

具体实施方式

19.下面将结合实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

20.实施例1如图1-2所示,本实施例的一种涡轮增压汽车用活塞铝锭,包括从上到下依次设置的活塞顶盖1、活塞顶部2、活塞头部3和活塞裙部4,活塞顶盖1适配安装于活塞顶部2的内腔顶部,活塞顶部2与活塞头部3、活塞裙部4的内部形成有裙部腔室,活塞裙部4的外壁贯穿设有轴心与裙部腔室中轴线垂直的销孔41,活塞头部3的外围设有若干个环槽31,最底部的环槽31外围紧固有刮油环5。刮油环5的外围形状优选褶皱状,能够增加与燃烧室的接触面积,提高防止润滑油泄漏的效果。

21.铝合金锭由以下质量百分比的元素组成:si 11.9%、cu 1.2%、ni 1.6%、fe 0.4%、ti 0.09%、v 0.07%、zr 0.16%、mn 0.15%、mg 0.9%、zn 0.11%、ce 0.06%、pr 0.08%、p≤0.06%、pb≤0.01%、sn≤0.02%、na≤0.002%、ca≤0.006%,余量为al。

22.本实施例涡轮增压汽车用活塞铝锭的加工工艺,包括以下步骤:s1、熔炼:将铝合金锭加入熔炼炉内,升温至618℃,加入铝合金锭重量0.32%的低温除渣剂,保温搅拌吸附杂质得到铝合金熔液;低温除渣剂由以下重量的成分混合得到:6.5g sio2、2g al2o3和0.4g al-p中间合金;s2、细化变质处理:将合金熔液升温至803℃,加入其重量0.15%的复合变质剂进行细化变质处理,保温搅拌42min得到细化处理熔液;复合变质剂由以下重量的成分混合得到:4.2g al-ti-b中间合金、3.5g al-sr中间合金、4.8g al-pt-ho中间合金和10.6g al-p中间合金;s3、除渣除气:将细化处理熔液转运至保温炉内,加入其重量0.16%的高温除渣剂,搅拌除渣除气处理18min,静置8min得到除渣除气熔液;高温除渣剂由以下重量的成分混合得到:10g nacl、8g kcl、6g tif3和15g kbf4;s4、金属型重力浇注:将除渣除气熔液采用金属型重力浇注得到与活塞顶盖尺寸适配的顶盖毛坯,得到与活塞顶部、活塞头部和活塞裙部尺寸适配的活塞毛坯,得到与刮油环尺寸适配的油环毛坯;s5、车加工:将顶盖毛坯、活塞毛坯和油环毛坯按照活塞铝锭成品尺寸,经过两次粗车、一次精车的加工方式得到顶盖胚体、活塞胚体和油环胚体;s6、热处理装配:将顶盖胚体、活塞胚体和油环胚体在363℃下热处理4.8小时,再于160℃下时效处理11小时,得到活塞顶盖、活塞成品和油环成品;将活塞顶盖紧固于活塞顶部的内腔,油环成品紧固于活塞成品最底部的环槽外围,得到活塞铝锭半成品;s7、隔热自愈合处理:在活塞铝锭半成品的活塞顶盖上表面以及裙部腔室的内腔喷涂形成隔热自愈合涂层,干燥成型得到活塞铝锭成品;喷涂形成隔热自愈合涂层的具体过程如下:步骤一,将2.2g聚乙烯醇粘结剂、0.22g润湿分散剂ht-750、0.38g聚丙烯酰胺、18g氮化铝和6g氧化钇混合均匀后,加入32g蒸馏水,搅拌得到混合浆料;混合浆料置于球磨机

中研磨粉碎5.5小时,再送入离心喷雾造粒机进行喷雾造粒,过筛得到粒径30~50μm的球形颗粒,320℃下烘烤2小时得到自愈合中间层料;其中,离心喷雾造粒机的进气口温度为160℃,出气口温度为30℃,离心喷头的转速为3500rpm;步骤二,将活塞铝锭半成品预热至340℃,采用等离子喷涂在活塞顶盖上表面以及裙部腔室的内腔喷涂nial粉末形成粘结层,然后喷涂自愈合中间层料形成自愈合中间层,最后喷涂aln粉末和si3n4粉末按照质量比2:1混合而成的混合物形成隔热表层,粘结层、自愈合中间层和隔热表层形成隔热自愈合涂层。nial粉末石油ni和al两种金属单质按照重量比1:1混合而成;等离子喷涂的工作气体为氢气,工作气体的流量为40l/min,喷涂距离为68mm。

23.实施例2如图1-2所示,本实施例的一种涡轮增压汽车用活塞铝锭,与实施例1的区别在于,铝合金锭由以下质量百分比的元素组成:si 12.5%、cu 0.9%、ni 1.7%、fe 0.4%、ti 0.11%、v 0.09%、zr 0.17%、mn 0.13%、mg 1.2%、zn 0.12%、ce 0.07%、pr 0.08%、p≤0.06%、pb≤0.01%、sn≤0.02%、na≤0.002%、ca≤0.006%,余量为al。

24.活塞铝锭的加工工艺中,熔炼步骤将铝合金锭加入熔炼炉内,升温至28℃;细化变质处理步骤将合金熔液升温至796℃,加入其重量0.15%的复合变质剂进行细化变质处理,保温搅拌50min得到细化处理熔液;复合变质剂由以下重量的成分混合得到:4.8g al-ti-b中间合金、3.7g al-sr中间合金、2.8g al-pt-ho中间合金和9.6g al-p中间合金;热处理装配步骤将顶盖胚体、活塞胚体和油环胚体在370℃下热处理3.5小时,再于158℃下时效处理12小时,得到活塞顶盖、活塞成品和油环成品。

25.喷涂形成隔热自愈合涂层的步骤一是将1.5g聚乙烯醇粘结剂、0.16g润湿分散剂ht-750、0.23g聚丙烯酰胺、15g氮化铝和4g氧化钇混合均匀后,加入25g蒸馏水,搅拌得到混合浆料;等离子喷涂的工作气体为氢气,工作气体的流量为32l/min,喷涂距离为63mm。

26.实施例3如图1-2所示,本实施例的一种涡轮增压汽车用活塞铝锭,与实施例1的区别在于,铝合金锭由以下质量百分比的元素组成:si 12.1%、cu 1.2%、ni 1.5%、fe 0.4%、ti 0.1%、v 0.08%、zr 0.17%、mn 0.13%、mg 0.9%、zn 0.1%、ce 0.06%、pr 00.09%、p≤0.06%、pb≤0.01%、sn≤0.02%、na≤0.002%、ca≤0.006%,余量为al。

27.活塞铝锭的加工工艺中,熔炼步骤将铝合金锭加入熔炼炉内,升温至616℃;细化变质处理步骤将合金熔液升温至800℃,加入其重量0.15%的复合变质剂进行细化变质处理,保温搅拌40min得到细化处理熔液;复合变质剂由以下重量的成分混合得到:4.3g al-ti-b中间合金、2.2g al-sr中间合金、3.3g al-pt-ho中间合金和8.3g al-p中间合金;热处理装配步骤将顶盖胚体、活塞胚体和油环胚体在357℃下热处理5小时,再于160℃下时效处理9.5小时,得到活塞顶盖、活塞成品和油环成品。

28.喷涂形成隔热自愈合涂层的步骤一是将2.8g聚乙烯醇粘结剂、0.25g润湿分散剂ht-750、0.46g聚丙烯酰胺、18g氮化铝和7.6g氧化钇混合均匀后,加入40g蒸馏水,搅拌得到混合浆料;等离子喷涂的工作气体为氢气,工作气体的流量为35l/min,喷涂距离为72mm。

29.实施例4如图1-2所示,本实施例的一种涡轮增压汽车用活塞铝锭,与实施例1的区别在于,

铝合金锭由以下质量百分比的元素组成:si 11.5%、cu 1.2%、ni 1.6%、fe 0.5%、ti 0.12%、v 0.08%、zr 0.15%、mn 0.18%、mg 1.2%、zn 0.11%、ce 0.07%、pr 0.07%、p≤0.06%、pb≤0.01%、sn≤0.02%、na≤0.002%、ca≤0.006%,余量为al。

30.活塞铝锭的加工工艺中,熔炼步骤将铝合金锭加入熔炼炉内,升温至630℃;细化变质处理步骤将合金熔液升温至810℃,加入其重量0.15%的复合变质剂进行细化变质处理,保温搅拌34min得到细化处理熔液;复合变质剂由以下重量的成分混合得到:5g al-ti-b中间合金、4g al-sr中间合金、6g al-pt-ho中间合金和14.2g al-p中间合金;热处理装配步骤将顶盖胚体、活塞胚体和油环胚体在370℃下热处理3.2小时,再于158℃下时效处理11.6小时,得到活塞顶盖、活塞成品和油环成品。

31.喷涂形成隔热自愈合涂层的步骤一是将2.2g聚乙烯醇粘结剂、0.3g润湿分散剂ht-750、0.5g聚丙烯酰胺、20g氮化铝和6.5g氧化钇混合均匀后,加入40g蒸馏水,搅拌得到混合浆料;等离子喷涂的工作气体为氢气,工作气体的流量为46l/min,喷涂距离为76mm。

32.对比例1本对比例的涡轮增压汽车用活塞铝锭,与实施例1的区别在于,铝合金锭的元素中不含有ce和pr。

33.对比例2本对比例的涡轮增压汽车用活塞铝锭,与实施例1的区别在于,加工时未加入复合变质剂进行细化变质处理。

34.对比例3本对比例的涡轮增压汽车用活塞铝锭,与实施例1的区别在于,加工时取消隔热自愈合处理步骤。

35.性能测试针对实施例1-4、对比例1-3制备的涡轮增压汽车用活塞铝锭,进行了裙部腔室部位抗拉强度、屈服强度和断后伸长率的测试,并进行了涡轮增压汽车用活塞铝锭耐热稳定性测试;其中,耐热稳定性测试采用700℃下循环工作3000次活塞顶盖的外观情况,具体测试结果见下表:从上表可以看出,本发明实施例制备的活塞铝锭,在抗拉强度、屈服强度、断后伸长率三项机械性能上均优于对比例,且相对现有技术中的活塞铝锭有一定程度的提升;耐热稳定性方面700℃下循环工作3000次活塞顶盖完整无氧化,说明耐高温性能、耐油腐蚀性能良好。对比例1由于铝合金锭的元素中不含有ce和pr,无法在铝硅合金中形成大量弥散分

布的球状ce相和球状pr相,不能显著提高铝合金的马氏体相变温度,使得合金组织的性能降低,力学性能有较明显的降低;对比例2由于未加入复合变质剂进行细化变质处理,无法与熔液内的多种金属元素发生交互和变质作用以细化晶粒、优化合金组织,力学性能和耐热稳定性、耐腐蚀性有轻微降低;对比例3由于取消隔热自愈合处理步骤,无法在活塞顶盖、燃烧室内腔形成抗冲击、耐腐蚀、自愈合的涂层,使得力学性能轻微降低,耐腐蚀性能和自愈合性能明显降低。

36.以上内容仅仅是对本发明结构所做的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明的结构或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

37.在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

38.以上公开的本发明优选实施例只是用于帮助阐述本发明。优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为的具体实施方式。显然,根据本说明书的内容,可做很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1