一种高强度铝合金圆杆的连铸连轧装置及方法与流程

本发明属于铝合金连铸连轧,具体是涉及一种高强度铝合金圆杆的连铸连轧装置及方法。

背景技术:

1、随着我国国民经济的持续快速发展和人们生活水平的不断提高,对电力的需求不断攀升。铝合金导线是输送电力的载体,其导电率直接决定输电线路的电能损耗。提高铝合金导线的导电率,可以减少输电线路的电能损耗,提高线路的输电效率。另外,我国幅员辽阔,输电线路需要跨越大量的江河湖泊、高山峡谷和覆冰地区,为了提高电网输电安全,还需要不断地提高铝合金导线的强度。

2、公开号为cn105296810a的中国专利申请公开了一种高强度铝合金杆连铸连轧生产工艺,包括以下步骤:步骤一:将铝锭在熔炼炉中熔化成铝液,将铝液加注到保温炉中保温;步骤二:按照配比进行配料精炼;步骤三:采用浇铸机进行连续铸造得到锭坯;连续铸造中采用分区自动控制水压;步骤四:通过感应加热到≥520℃,进行连续轧制;所述轧制系统由两台轧机串联而成,包括粗轧机和高轧机;步骤五:淬火;步骤六:收线。该发明在连续铸造中采用分区自动控制水压,解决了现有工艺存在的锭坯出现裂纹、拉丝表面出现毛刺的问题。

3、公开号为cn106938279a的中国专利申请公开了一种用连铸连轧机组轧制铝及铝合金圆杆组合式生产新方法,由两台保温炉、两台除气箱、两台过滤箱、两台连铸连轧机组、两套收线装置组成一个生产单元。每个组合生产单元,共用一套冷却设施和控制系统、共由一组炉前操作人员和一组主、副操作手操作。每台连铸连轧机组配置一个保温炉,一台除气箱、两个过滤室、两个收线笼。每个组合单元两台保温炉铝液出口相连接,可以独立或相互满足两台轧机组铝液的需求;每台保温炉内设两个独立的保温室,两个保温室可以独立或交替满足一台轧机组对铝液的需求。该专利申请通过这种组合式生产方法,降低设备投资、能耗、物耗和生产成本。

4、公开号为cn106312003a的中国专利申请公开了一种铝合金连铸连轧生产线,包括熔化炉、保温炉、冷却水塔、在线除气/过滤箱、连铸机、牵引滚剪机、校直切割机以及油路润滑系统,还包括回收装置,便于将生产过程中产生的废料回收利用,大大节省了原材料,熔化炉包括炉盖和具有保温层的炉体,炉体中间为一呈空腔状的炉膛,炉膛内设有一个坩埚,坩埚外侧设有加热丝,炉体的上部设固定架,固定架中装设一直角形热电偶,直角形热电偶的垂直段直接伸入到坩埚中,电量损耗小,且能够精确控制铝液的温度,保证铝合金杆的质量,降低废品率。

5、公开号为cn113369331a的中国专利申请公开了一种6061铝合金圆杆的连铸连轧制备方法,该方法包括铝液熔炼、铝液合金化、铝液电磁搅拌、铝液精炼、铝液转炉、铝液在线除气、铝液在线过滤、铝液控流、铝液连续铸造、铝坯在线矫直、铝坯中频感应炉加热、铝坯粗轧、铝坯精轧、成品圆杆在线雾化淬冷、成品圆杆自动绕线和成品卷打包。该发明解决了现有连铸连轧生产6061铝合金圆杆存在的物理性能不稳定、抗拉强度和伸长率较低、成品表面质量不佳等问题。

6、公开号为cn111910110a的中国专利申请公开了一种铝镁硅系铝合金线及其制备方法,铝镁硅系铝合金线由以下质量百分比成分组成:si:0.25-0.35%,fe:≤0.5%,cu:0.10-0.20%,mn:≤0.005%,mg:0.30-0.50%,zn:0.1-0.2%,ti:≤0.02%,v:≤0.001%,cr:≤0.002%,be:0.003-0.01%,余量为al。所述制备方法包括熔炼获得铝合金液、浇铸、轧制成铝合金杆、对铝合金杆进行时效处理、拉丝处理。该铝合金线的导电率达到59%iacs以上,但抗拉强度低于250mpa。

7、公开号为cn103498084a的中国专利申请公开了一种新型高强高导铝合金导线及其制备方法,铝合金导线由以下质量百分比成分组成:mg 0.45~0.9%,si 0.2~0.6%,re0.1%~1%,b 0.01%~0.1%,其余为al。所述制备方法预热原材料和模具、熔炼和铸造、挤压和拉拔。该铝合金导线的导电率大于56%iacs,但抗拉强度低于288 mpa。

8、公开号为cn108754248a的中国专利申请公开了一种架空绞线用铝合金导线及其制造方法,铝合金导线由以下质量百分比成分组成:mg 1.2-1.4%,si 1.6~1.8%,la 0.08-0.12%,ce 0.02-0.03%,cr 0.02-0.04%,v 001-0.02%,ti 0.005-0.01%,b 0.0005-0.001%,fe ≤0.15%,余量为al和不可避免的杂质。制造方法包括以下步骤:熔炼配制铝合金液、炉内喷吹精炼、在线晶粒细化、在线除气过滤、高能超声搅拌、恒温连铸连轧、在线淬火、无扭矩拉拔和人工时效。该铝合金导线的抗拉强度大于330 mpa,但导电率低于54.5%iacs。

9、从生产实践和文献资料检索结果来看,现有技术制造的高强度铝合金圆杆仍然存在高强度波动范围大、性能和质量不稳定的问题,特别是同批次生产的前后以及不同批次生产的铝合金圆杆的强度均匀性和一致性差,不仅会导致后续拉拔铝合金导线细丝时容易发生断裂,影响生产的连续性,还会导致铝合金导线在使用过程中可能发生预测不到的断裂风险。另外,由于铝合金的导电率与强度之间存在相互制约的关系,提高铝合金的导电率,则必然牺牲部分强度,导致导电率和强度的提高难以兼顾。现有技术为了提高铝合金的导电率,通常都是在铝合金中添加稀土元素,但稀土元素的价格昂贵,会增加高强度铝合金圆杆的生产成本。因此,现有高强度铝合金圆杆的连铸连轧装置及方法仍有待改进和发展。

技术实现思路

1、本发明的目的在于针对上述存在问题和不足,提供一种高强度铝合金圆杆的连铸连轧装置及方法,通过优化高强度铝合金圆杆的连铸连轧装置及工艺方法,提高高强度铝合金圆杆的强度均匀性和稳定性,提高铝合金圆杆的强度和导电率,获得性能均匀稳定的高强度铝合金圆杆。

2、本发明的技术方案是这样实现的:

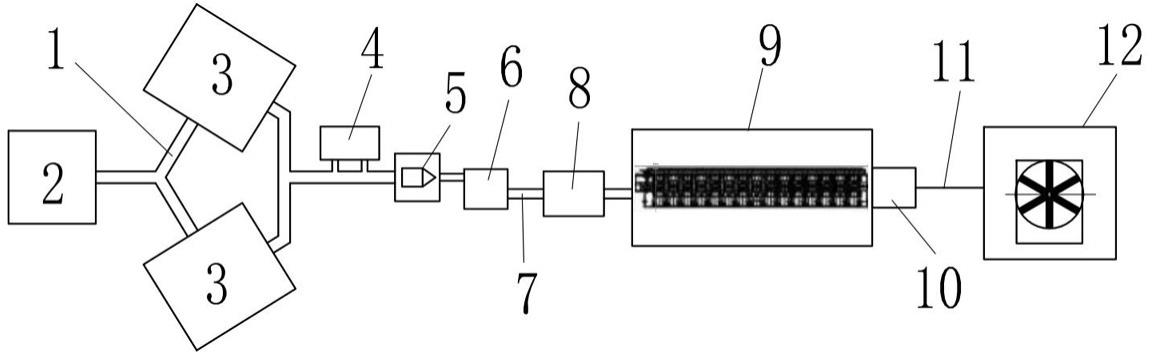

3、本发明第一方面是提供一种高强度铝合金圆杆的连铸连轧装置,其特点是,按照生产工艺流程依次包括蓄热式燃气熔铝炉、带永磁搅拌装置的倾动式保温炉、双转子除气箱、双过滤板过滤箱、轮带式连铸机、中频感应加热器、y型连轧机、淬火装置和卷曲装置,所述蓄热式燃气熔铝炉通过流槽与倾动式保温炉相连接,所述倾动式保温炉通过流槽与双转子除气箱相连接,所述双转子除气箱通过流槽与双过滤板过滤箱相连接,所述双过滤板过滤箱通过流槽与轮带式连铸机相连接,所述永磁搅拌装置安装在倾动式保温炉的下面,所述双转子除气箱是指在除气箱内并排设置有两个石墨转子,所述双过滤板过滤箱是指在过滤箱内设置有前后排布的两块不同目数的泡沫陶瓷过滤板,所述淬火装置为四周可向内喷水雾的通管。

4、作为优选地,所述永磁搅拌装置的使用方式是正转1分钟后接着反转1分钟的循环模式对铝合金液进行搅拌。

5、作为优选地,所述双转子除气箱的石墨转子旋转速度为400-500转/分钟,石墨转子上的气体流量为3-4立方米/小时,气体压力为0.5-1 mpa,所述气体是纯度≥99.9%的氩气和纯度≥99.9%氯气组成的混合气体,氯气的体积百分比为5-10%。

6、作为优选地,所述双过滤板过滤箱的前泡沫陶瓷过滤板的目数为40目,后泡沫陶瓷过滤板的目数为80目。

7、本发明第二方面是提供一种高强度铝合金圆杆的连铸连轧方法,其特征点是,该方法采用上述高强度铝合金圆杆的连铸连轧装置,依次包括以下步骤:

8、(1)按照高强度铝合金圆杆的成分组成和质量百分比,选用纯度≥99.7%的铝锭、纯度≥99.9%的镁锭、铝硅合金、铝铜合金、铝锰合金、铝铬合金为原材料进行配料;

9、(2)在蓄热式燃气熔铝炉内将铝锭在740-760℃加热熔化成铝液;

10、(3)通过流槽将铝液从熔铝炉内转移到带永磁搅拌装置的倾动式保温炉内,然后加入镁锭、铝硅合金、铝铜合金、铝锰合金、铝铬合金熔化成铝合金液,同时开启永磁搅拌装置对铝合金液进行搅拌;

11、(4)关闭永磁搅拌装置后,用纯度≥99.9%的氩气和占铝合金液总量0.1-0.15%的精炼剂对铝合金液喷吹精炼15-20分钟进行第一次除气除杂处理,扒渣将铝合金液静置15-20分钟;

12、(5)用纯度≥99.9%的氩气和占铝合金液总量0.1-0.15%的精炼剂对铝合金液喷吹精炼15-20分钟进行第二次除气除杂处理,扒渣将铝合金液静置20-40分钟;

13、(6)通过流槽将倾动式保温炉内的铝合金液依次流过双转子除气箱和双过滤板过滤箱进行除气过滤处理;

14、(7)在铝合金液温度为700-710℃、轮带式连铸机的结晶轮转动线速度为10~12米/分钟条件下,通过流槽将铝合金液流入轮带式连铸机连铸成铝合金连铸坯;

15、(8)将铝合金连铸坯穿过中频感应加热器加热至490-500℃;

16、(9)将铝合金连铸坯送入y型连轧机连轧成直径9.5毫米的铝合金圆杆;

17、(10)将铝合金圆杆穿过淬火装置冷却至室温,通过卷曲装置将铝合金圆杆盘卷,得到所述高强度铝合金圆杆。

18、作为优选地,步骤(3)中开启永磁搅拌装置采用正转1分钟后接着反转1分钟的循环模式对铝合金液搅拌15-25分钟。

19、铝合金液的成分均匀是保证铝合金圆杆强度、导电率均匀一致的基础和关键。为了提高铝合金液的成分均匀性,必须加强对保温炉内铝合金液的搅拌。采用永磁搅拌装置正转1分钟后接着反转1分钟的循环模式对铝合金液搅拌15-25分钟,可以实现对保温炉内的铝合金液的充分搅拌均匀。另外,搅拌均匀后,还应当对保温炉内铝合金液的成分进行现场检测,如果成分不合格,还需要补料,同时再次开启永磁搅拌装置对铝合金进行搅拌,再检测铝合金的成分,直至铝合金液的成分合格为止。

20、步骤(4)和步骤(5)中也可以采用氮气或者氮气和氩气的混合气体对铝合金液进行喷吹精炼,由于氮气与铝合金液会反应生产氮化铝并留在铝渣中,当遇到水时,氮化铝与水会发生反应会生成强烈刺激难闻的氨气,即aln+3h2o=al(oh)3↓+nh3↑,造成环境污染和危害人体健康。因此,步骤(4)和步骤(5)中,优先选用纯度≥99.9%的氩气对铝合金液进行喷吹精炼。

21、现有技术对保温炉内的铝合金液都是进行一次喷吹精炼。发明人通过实验研究后惊奇地发现,在精炼剂用量和精炼时间都相同的情况下,把精炼剂分成两次对铝合金液进行喷吹精炼的除气除杂的效果比一次喷吹精炼的除气除杂效果更好,将精炼剂分成两次喷吹精炼更有利于铝合金液中的氢气和夹杂物的分离,获得更加充足的上浮时间,虽然这种方法会增加一些操作时间和工作量,但能获得更好的除气除杂效果,获得更洁净的铝合金液,有利于提高铝合金圆杆的导电率。

22、步骤(4)和步骤(5)中精炼时保温炉内铝合金液的温度不宜过高,否则会加剧铝合金液的烧损。温度也不宜过低,否则会降低精炼剂的除气除杂效果。作为优选地,精炼时保温炉内铝合金液的温度为710-730℃。精炼剂的用量不宜太低,否者达不到理想的除气除杂效果。精炼剂的用量越大,除气除杂效果也越好,但也会增加生产成本和烟雾、铝渣的排放量,造成环境污染。由于本发明精炼剂具有更高的除气除杂效率,在相同加入量的条件下,相比于现有精炼剂而言,可以获得更加洁净的铝合金液,有利于提高铝合金圆杆的导电率。

23、作为优选地,步骤(4)和步骤(5)中精炼剂由以下质量百分比的成分组成:mgcl230-45%,kcl 25-40%,kbf4 5-10%,k2zrf6 5-10%,srco3 6-8%,mncl2 3-5%,bacl2 2-4%。

24、现有精炼剂的除气除杂效率普遍较低,增加精炼剂的用量虽然可以提高除气除杂效果,但也会增大铝合金液的碱金属含量和铝渣的排放量,对铝合金液造成二次污染,反而会降低铝合金圆杆的导电率和强度。现有精炼剂还普遍含有大量的氟盐、硝酸盐、硫酸盐和六氯乙烷等成分,精炼过程会产生大量刺激性难闻的烟气,如氟化氢、二氧化硫等,造成环境污染和危害人体健康。另外,现有精炼剂的功能单一,无法满足高强度高导电率铝合金圆杆的生产需要。

25、为了提高炉内铝合金液的净化效果,提高铝合金圆杆的导电率和强度,发明人通过大量的实验研究,研制了高效环保的多功能精炼剂,精炼剂含有30-45%的mgcl2,25-40%的kcl,5-10%的kbf4,5-10%的k2zrf6,6-8%的srco3,3-5%的mncl2,2-4%的bacl2。其中,mgcl2和kcl是精炼剂的主要成分,mgcl2和kcl与铝合金液会反应生成沸点仅为182.7℃的alcl3,alcl3气泡在铝合金液上浮过程将吸附部分氢气和夹杂物,达到除气除杂净化效果。部分mgcl2和kcl在高温铝合金液的热作用下直接分解释放出cl+离子,cl+离子与铝合金液中的氢气反应生成hcl气体,hcl气泡在溢出铝合金液过程中又进一步吸附带走夹杂物,起到高效的除气除杂净化作用。

26、k2zrf6和kbf4可与铝合金液反应生成kalf4、k3alf6、zr和zrb2,反应得到的kalf4和k3alf6呈熔盐状态,表面张力大,不与铝合金液浸润,对al2o3等氧化夹杂物具有很好的溶解润湿作用,可促进al2o3等氧化夹杂物与铝合金液的分离,提高除杂净化的效果。反应得到的副产物zr和zrb2可充当铝合金液凝固时的异质形核核心,起到细化晶粒的作用,省去专门添加细化剂来细化铝合金的晶粒,有利于降低铝合金圆杆的生产成本。

27、铝合金中的si相在铸造状态下通常呈长条的针状,不仅不会增强铝合金圆杆的强度,反而会割裂铝基体,降低铝合金圆杆的强度和塑性。现有技术通常是在炉内精炼除气除杂后再在铝合金液中添加金属锶或者铝锶合金的形式来细化变质针状si相,但添加锶元素容易导致铝合金液重新吸氢而增加含气量。发明人通过大量实验研究后发现,在精炼剂中加入srco3,srco3在高温铝合金液中分解成co2与sr,co2气泡在上浮过程中可吸收氢气和捕获al2o3等夹杂物,起到除气除杂净化作用。同时sr元素进入铝合金液中对si相起到细化变质作用,使针状si相转变为细小的颗粒状或纤维状,可以消除针状si相对铝合金圆杆强度和塑性的危害,有利于si与mg析出mg2si强化相增强铝合金圆杆的强度。同时可以避免现有技术在炉内精炼后再添加金属锶或者铝锶合金而导致铝合金液重新吸氢而增加含气量的问题。

28、fe是铝合金中不可避免的杂质元素,为了消除fe的危害,现有技术通常是直接添加金属mn或者铝锰合金,但添加量需要较大,且金属锰的价格昂贵,会增加铝合金圆杆的生产成本。为了提高精炼剂的除气除杂效果,同时又消除fe的危害,发明人通过大量实验研究后发现,在精炼剂中加入3-5%的mncl2,mncl2在铝合金液中反应生成沸点仅为183℃的alcl3,alcl3气泡在上浮过程中可吸附带走氢气和al2o3等夹杂物,起到除气除杂的效果。同时置换出来的mn进入到铝合金液,可对富fe相起到细化变质作用,使粗大针状或片状富fe相转变为细小均匀的颗粒状,不仅可以消除fe的危害,还可以提高铝合金圆杆的强度、塑性、高温性能和耐腐蚀性能。

29、为了提高铝合金圆杆的导电率,现有技术通常是添加稀土元素,但稀土的价格较高,会大幅增加铝合金圆杆的生产成本。为了既能提高精炼剂的净化效果又能提高铝合金圆杆的导电率,还能降低生产成本,发明人通过大量实验研究后发现,在精炼剂中加入2-4%的bacl2,当bacl2在铝合金液中可反应生成沸点仅为183℃的alcl3,alcl3气泡在上浮过程中吸附带氢气和夹杂物,起到除气除杂效果,同时置换出来的ba元素进入到铝合金液,对铝基体上的fe、si原子还能起到吸附作用,阻碍fe、si原子固溶到铝基体内,将fe、si原子迁移到晶界,从而可提高铝合金圆杆的导电率。

30、作为优选地,步骤(4)和步骤(5)中精炼剂是采用重熔方法制备得到,具体是将精炼剂在80-100℃加热3-4小时烘干脱水,然后将精炼剂在真空度10-20pa的真空炉内于900-1100℃重熔1-2小时,冷却凝固至室温后进行破碎和筛选,得到粒径≤1毫米的精炼剂。

31、现有精炼剂都是将精炼剂烘干脱水后直接混合得到成品精炼剂,这种方法虽然简单,成本低,但没有充分发挥精炼剂成分之间的相互作用,这也是现有精炼剂普遍存在除气除杂效率低的一个重要原因。发明人通过实验研究后发现,将精炼剂烘干脱水后再进行高温重熔,通过重熔可使精炼剂的成分之间相互融合结晶,一是可以显著降低精炼剂的熔点,使精炼剂更容易熔解于铝合金液。二是精炼剂的成分在铝合金液中可发生更好的物理化学促进作用,可以产生更好的除气除杂效果。譬如mgcl2的熔点为712℃,kcl的熔点为770℃,当对精炼剂进行高温重熔后,mgcl2和kcl可形成mgcl2·kcl共晶体,熔点仅为490℃,因而精炼剂的温度更低,更容易熔解于铝合金液,产生更好的除气除杂效果。

32、气孔和夹杂会割裂铝合金圆杆的铝基体,破坏铝合金圆杆的组织连续性,减弱自由电子的移动速度,增大自由电子的散射,使铝合金圆杆的电阻率上升,导电率下降。气孔和夹杂还是铝合金圆杆断裂的裂纹源和裂纹扩展方法,导致强度和塑性下降。因此,为了提高铝合金圆杆的导电率和强度,仅仅进行保温炉内的喷吹精炼除气除杂是不够的,还需要进行炉外在线除气过滤,对铝合金液进行深度净化处理,提高铝合金液的洁净度。

33、现有技术的除气箱内通常都是只有一个石墨转子,再加上铝合金液流过除气箱的时间较短,因而无法实现对铝合金液的深度除气。另外,现有技术的过滤箱通常只有一块过滤板,过滤板的孔径通常都是比较大,无法除去微米尺寸的细小夹杂物,而增加过滤板的目数,又容易堵塞过滤板,导致过滤流量无法满足生产需要。

34、为了实现对铝合金液的深度除气除杂,发明人首选研制了双转子除气箱,通过双转子高转速剪切作用,使除气箱内铝合金液内产生更多细小的气泡,提高除气箱的除气效率。其实是研发设计了前40目、后80目的双级泡沫陶瓷过滤板过滤箱,先将铝合金液流过40目的泡沫陶瓷过滤板,将十几微米的夹杂物吸附过滤掉,然后再将铝合金液流过80目的泡沫陶瓷过滤板,进一步将几微米的夹杂物吸附过滤掉,从而获得高洁净度的铝合金液,提高铝合金圆杆的导电率和强度。

35、由于本发明铝合金的强度很高,为了获得高质量的铝合金连铸坯,必须严格控制和匹配好进入连铸机前铝合金液的温度和连铸机的结晶轮转速。铝合金液的温度过高或者结晶轮转速太快,都会导致连铸坯产生空心甚至断裂。铝合金液的温度过低或者结晶轮转速太满,不仅会降低生产效率,而且会导致连铸坯内部晶粒过于粗大而无法进行连轧,同时也会严重降低生产效率。因此,本发明设置步骤(7)中所述铝合金液温度为700-710℃,连铸机的结晶轮转动线速度为10~12米/分钟。

36、步骤(8)中,由于从连铸机出来的铝合金连铸坯的温度通常都会低于480℃,如果直接进入连轧机进行轧制,由于温度低容易导致铝合金圆杆发生断裂,同时也会导致淬火时的冷却速度不够。另外,连铸出来的铝合金连铸坯温度波动范围比较大,如果直接进入连轧机,会导致连轧出来的铝合金圆杆的温度波动较大,导致冷却淬火时的温度波动大,这是一起导致铝合金圆杆强度和导电率不均匀、不稳定的重要原因。为了解决这个问题,本发明将铝合金连铸坯在进入连轧前,先穿过中频感应加热器,通过中频感应加热器的加热,将铝合金连铸坯的温度稳定控制在490-500℃,再进入连轧机进行轧制,既满足连轧对铝合金连铸坯温度要求,又能最大限度减少铝合金连铸坯温度和后面铝合金圆杆冷却淬火温度的波动,从而提高铝合金圆杆的强度和导电率均匀性和稳定性。

37、步骤(10)中将铝合金圆杆穿过淬火装置冷却至室温是指将铝合金圆杆穿过四周向内喷水雾的通管,在水雾的冷却作用下将铝合金圆杆快速冷却至室温进行淬火。为了增大铝合金圆杆的冷却速度,水温不宜超过50℃。

38、本发明第三方面是提供一种高强度铝合金圆杆,其特点是,该铝合金圆杆由以下质量百分比的成分组成:si 0.68-0.78%,mg 0.65-0.75%,cu 0.15-0.25%,mn 0.05-0.15%,cr 0.05-0.15%,fe 0.1-0.2%,余量为al和不可避免的杂质,单个杂质≤0.05%,杂质总量≤0.15%。

39、其中,si和mg是铝合金圆杆的主要强化元素,通过时效可析出mg2si强化相增强铝合金圆杆的强度。si、mg的含量越高,mg2si强化相的数量越多,铝合金圆杆的强度也越高,但随着si、mg含量的升高,导电率会下降。因此,si、mg的含量必须严格控制,既不能太低,也不能太高,否者会导致强度或者导电率达不到要求。另外,si除了与mg形成mg2si强化相外,还会与fe形成金属间化合物,消耗掉部分si。因此,为了获得足够数量的mg2si强化相,还必须严格控制si与mg的比例。作为优选地,si与mg的质量比满足:si≥mg/1.73+0.3。

40、cu的作用是进一步增强铝合金圆杆的强度。cu在铝合金圆杆的时效过程中析出cual2强化相显著增强铝合金圆杆的强度。但cu含量太高也会降低铝合金圆杆的导电率和耐腐蚀性能,因此,cu的含量也必须严格控制,既不能太低也不能太高。

41、mn和cr在铝合金中可形成mnal6、cral7弥散粒子,抑制铝基体内位错的运动和晶界的迁移,提高铝合金的再结晶温度,抑制再结晶晶粒的长大,获得晶粒细小均匀的铝合金圆杆,提高铝合金圆杆的强度、塑性和均匀性。发明人通过大量实验研究表明,复合添加mn、cr的作用比单独添加mn或cr某一种元素的作用更好。另外,mn、cr的含量也不能太高,否则容易形成(femn)al6、(crfe)al7、(crmn)al12等粗大金属间化合物,恶化铝合金圆杆的强度和导电率。作为优选地,mn和cr的质量百分比之和满足:mn+cr≤0.2%。

42、fe是铝合金中不可避免的杂质元素,铝合金圆杆中含有适量的fe,当含fe相呈细小颗粒状弥散分布在铝合金圆杆,则可以增强铝合金圆杆的强度和耐热性能。

43、作为优选地,所述铝合金圆杆由以下质量百分比的成分组成:si 0.72%,mg0.69%,cu 0.21%,mn 0.12%,cr 0.06%,fe 0.14%,余量为al和不可避免的杂质,单个杂质≤0.05%,杂质总量≤0.15%。

44、与现有技术相比,本发明具有如下有益效果:

45、(1)本发明采用带永磁搅拌功能的倾动式保温炉配制铝合金液,通过永磁搅拌对保温炉内铝合金液的搅拌,提高铝合金液的成分均匀性,再通过严格控制铝合金连铸坯的轧制温度和铝合金圆杆的淬火温度,解决了现有铝合金圆杆强度波动范围大、性能均匀性和稳定性差的问题,使铝合金圆杆的强度波动范围小于10mpa,导电率波动范围小于0.5%iacs;

46、(2)本发明通过对保温炉内的铝合金液进行两次喷吹精炼除气除杂,再结合炉外采用双转子除气箱和双过滤板过滤箱对铝合金液进行除气过滤处理,大幅提高铝合金液的洁净度,提高铝铝合金圆杆的导电率和强度,铝合金圆杆的抗拉强度≥340 mpa,导电率≥55%iacs;

47、(3)本发明研制的精炼剂不仅具有更高的除气除杂效率,对铝合金圆杆还有细化变质和改性功能,同时精炼剂的氟盐含量少,不含硝酸盐、硫酸盐和六氯乙烷,减少了刺激性难闻的气体的排放,使用更加环保,不含钠盐,避免铝合金圆杆发生钠脆断裂的风险;

48、(4)本发明高强度铝合金圆杆没有添加任何稀土元素,也没有添加任何细化变质材料,因而可以降低高强度铝合金圆杆的生产成本。

- 还没有人留言评论。精彩留言会获得点赞!