一种不锈钢复合材料及其制备方法和应用与流程

1.本发明属于不锈钢技术领域,尤其涉及一种不锈钢复合材料及其制备方法和应用,具体涉及不锈钢表面沉积的涂层技术领域,特别涉及一种增强不锈钢表面性能的涂层制备方法。

背景技术:

2.目前,不锈钢主要作为大型设备的耐腐蚀材料使用,包括管道、槽和储罐等承受腐蚀介质的工况。不锈钢作为管道与设备的连接方式主要包括胀接、焊接或胀焊连接三种方式,而表面性能的提升主要通过增加一层衬里来实现,衬里的材料包括橡胶、聚乙烯等,以使腐蚀介质与不锈钢分离而提升服役寿命。但在实际工况中,采用橡胶或聚乙烯衬里的管道在胀接或焊接冷却后由于材料性质不同导致收缩比不同,易出现缝隙等结构问题,进而影响管道的正常工作,且胀接、焊接或胀焊连接的管道不易进行拆卸维修。不锈钢作为槽使用的时候主要承受介质的腐蚀以及冲蚀而导致失效。不锈钢作为储罐使用时其内壁易受湍流冲蚀而失效。

3.不锈钢由于其优良的性能被广泛用于工程作业,但由于不锈钢制管道一般采用胀接、焊接等方式不易拆装,因此其内壁腐蚀、结垢等造成管道泄漏或流体阻滞等不易维修更换。其次,流体中的杂质等会对不锈钢表面产生冲蚀并造成管道表面离子剥落,最终造成腐蚀破坏并由于不锈钢离子释放而导致流体杂质含量提升;此外,粘性流体易在不锈钢表面粘滞不利于流体流动,且易造成湍流,加速失效。

4.因此,如何提高不锈钢表面性能避免其失效成为本领域研究的热点。

技术实现要素:

5.有鉴于此,本发明的目的在于提供一种不锈钢复合材料及其制备方法和应用,本发明提供的不锈钢复合材料具有较好的耐磨性以及耐蚀性。

6.本发明提供了一种不锈钢复合材料,包括:

7.不锈钢基体;

8.设置在所述不锈钢基体表面的zrhfcn涂层。

9.优选的,所述不锈钢基体的成分为316l不锈钢。

10.优选的,所述zrhfcn涂层的成分为:

11.zr:22.23~26.34wt%;

12.hf:2.75~7.33wt%;

13.c:35.81~41.83wt%;

14.n:25.31~26.91wt%;

15.o:3.12~4.4wt%。

16.优选的,所述zrhfcn涂层的厚度为1.0~1.3μm。

17.本发明提供了一种不锈钢复合材料的制备方法,包括:

18.在不锈钢基体表面采用磁控溅射方法得到zrhfcn涂层。

19.优选的,所述磁控溅射过程中采用的靶材为zr-hf-c复合靶材,所述zr-hf-c复合靶材包括:

20.zr靶材;

21.设置在所述zr靶材表面的铪片和碳片。

22.优选的,所述磁控溅射过程中的衬底温度为350~450℃。

23.优选的,所述磁控溅射过程中的靶基距为50~100mm。

24.优选的,所述磁控溅射过程中的溅射功率为100~150w。

25.本发明提供了一种机械零部件,包括:上述技术方案所述的不锈钢复合材料;或上述技术方案所述的方法制备得到的不锈钢复合材料;

26.所述机械零部件的形状选自板材和/或管材。

27.本发明采用磁控溅射方法在管道成型之前于不锈钢表面沉积过渡金属涂层,涂层与基体形成冶金结合,收缩比相近,可规避胀接或焊接时带来的收缩比不同而导致的缝隙,也可通过调控管道内壁亲疏水性避免管道内壁结垢而影响流体正常流动,避免湍流现象出现。此外,管道内壁易受流体冲蚀而释放杂质离子,最终造成管道腐蚀破坏并导致正常流体杂质含量上升,本发明制备的过渡金属涂层亦可有效增强不锈钢表面的耐磨性和耐腐蚀性能。

28.进一步的,本发明通过改变zrhfcn涂层中的hf元素含量优化zrhfcn涂层,在特定含量条件下,通过控制衬底温度、溅射功率,偏置电压和靶基距等参数,衬底温度对于zrhfcn涂层的微观结构将产生影响,并出现某些微观结构变化,从而进一步提升zrhfcn涂层的力学性能。

附图说明

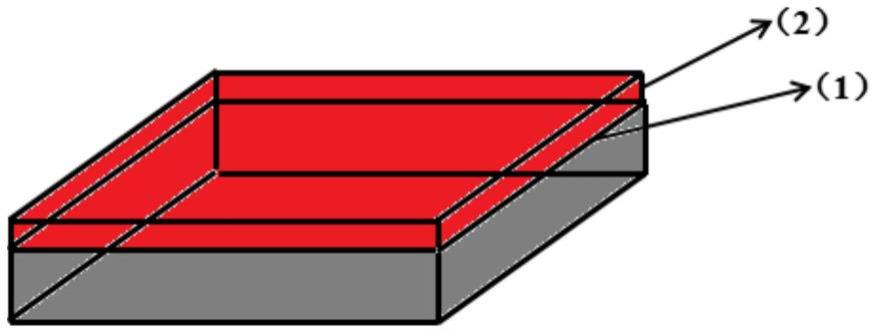

29.图1为本发明实施例中不锈钢板材的局部示意图;

30.图2为本发明实施例中不锈钢管材的整体结构示意图;

31.图3为本发明实施例中复合靶材的结构示意图。

具体实施方式

32.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

33.本发明提供了一种不锈钢复合材料,包括:

34.不锈钢基体;

35.设置在所述不锈钢基体表面的zrhfcn涂层。

36.在本发明中,所述不锈钢基体的成分优选为316l成分的不锈钢(aisi316l奥氏体不锈钢),标准牌号优选为022cr17ni12mo2;成分优选为:

37.碳c≤0.030wt%,硅si≤1.00wt%,锰mn≤2.00wt%,硫s≤0.030wt%,磷p≤0.045wt%,铬cr:16.00~18.00wt%,镍ni:10.00~14.00wt%,余量为fe。

38.在本发明中,所述不锈钢基体的结构优选为不锈钢管材。

39.在本发明中,所述zrhfcn涂层优选设置在不锈钢管材(不锈钢基体)内壁。

40.在本发明中,所述zrhfcn涂层的成分优选为:

41.zr:22.23~26.34wt%;

42.hf:2.75~7.33wt%;

43.c:35.81~41.83wt%;

44.n:25.31~26.91wt%;

45.o:3.12~4.4wt%。

46.在本发明中,所述zr的质量含量优选为23~25%,更优选为24%;所述hf的质量含量优选为3~7%,更优选为4~6%,最优选为5%;所述c的质量含量优选为36~40%,更优选为37~39%,最优选为38%;所述n的质量含量优选为25.4~26.5%,更优选为26%;所述o的质量含量优选为3.5~4%,更优选为3.6~3.8%。

47.在本发明中,所述zrhfcn涂层的成分最优选为:zr:22.23wt%;hf:7.33wt%;c:41.83wt%;n:25.49wt%;o:3.12wt%。

48.本发明通过磁控溅射技术并控制涂层元素含量调控涂层性能来改善不锈钢的表面性能,使流体介质与不锈钢内壁不相接触,进而改善服役过程的环境,延长使用寿命,减少因不锈钢的腐蚀问题所导致的设备停机等问题。

49.在本发明中,所述zrhfcn涂层的厚度优选为1.0~1.3μm,更优选为1.15μm~1.3μm,最优选为1.28μm。

50.在本发明中,所述zrhfcn涂层优选为晶态涂层。

51.本发明提供了一种不锈钢复合材料的制备方法,包括:

52.在不锈钢基体表面采用磁控溅射方法得到zrhfcn涂层。

53.在本发明中,所述磁控溅射过程中采用的靶材优选为zr-hf-c复合靶材,所述zr-hf-c复合靶材优选包括:

54.zr靶材;

55.设置在所述zr靶材表面的hf(铪)片和c(碳)片。

56.在本发明中,所述zr靶材的厚度优选为2~4mm,更优选为3mm;所述锆靶材优选为圆形,所述锆靶材的直径优选为60~65mm,更优选为62~63mm。在本发明中,所述hf片的厚度优选为0.5mm~2mm,更优选为1~1.5mm;所述hf片优选为长方形或正方形;所述hf片的边长优选为5~10mm,更优选为6~8mm。在本发明中,所述c片的厚度优选为0.5~2mm,更优选为1~1.5mm;所述c片优选为长方形或正方形;所述c片的边长优选为5~10mm,更优选为6~8mm。

57.在本发明中,所述zr靶材、c片和hf片的表面积比值优选为(2.3~3.3):(1~1.1):(1~1.9),更优选为(2.5~3.0):1.05:(1.2~1.7),最优选为(2.6~2.8):1.05:(1.4~1.5)。

58.在本发明中,所述c片和hf优选间隔设置在锆靶材表面,所述c片和hf片的间隔优选为55~65

°

,更优选为60

°

,本发明对所述c片和hf片的数量没有特殊的限制,本领域技术人员可根据预获得的涂层中各元素的成分含量设置c片和hf片的数量,其示意图如图3所示。

59.在本发明中,所述zr-hf-c复合靶材的制备方法优选包括:

60.将c片、hf片和zr靶材进行贴合,得到zr-hf-c复合靶材。

61.在本发明中,所述贴合的方法优选包括:

62.将铪片与碳片间隔60

°

放置于锆靶材表面。

63.在本发明中,zrhfcn涂层通过采用过渡金属hf和zr与磁控溅射技术,以特定结构的zr-hf-c复合靶材作为zr-hf-c源在不锈钢基体的表面沉积获得。在本发明中,zr-hf-c复合靶材由纯碳(c)片、纯铪(hf)片和金属zr靶材表面贴合而成,可通过增加或减少铪片或碳片的数量实现任意碳(c)含量和铪(hf)含量的变化,能够改善316l不锈钢的力学性能和耐腐蚀性能;通过增加或减少锆靶材表面铪片数量改善zrhfcn涂层中hf元素含量,优化zrhfcn涂层的微观结构、力学性能及电化学性能,并优化zrhfcn涂层的表面亲疏水性能;通过改变zrhfcn涂层的hf元素含量,zrhfcn涂层发生晶格畸变并向高角度偏移,进而增加位错密度并阻碍滑移,通过改变hf元素含量对于zrhfcn涂层的微观结构将产生影响,且进一步影响zrhfcn涂层的力学性能。

64.在本发明中,所述磁控溅射之前优选还包括:

65.对所述不锈钢基体进行预处理。

66.在本发明中,所述预处理的方法优选包括:

67.电解抛光和超声清洗。

68.在本发明中,所述磁控溅射的方法优选包括:

69.设备抽真空后通入ar,产生电离层-辉光放电-涂层预溅射(清除基体表面氧化物),然后进行正式溅射(按工艺要求调整参数至要求值),溅射完成后停止溅射并降温,然后恢复常压、取出试样、表征。

70.在本发明中,所述抽真空的真空度优选为10-5

pa。

71.在本发明中,所述涂层预溅射过程中优选将不锈钢基体与zr-hf-c复合靶材之间采用挡板遮挡。

72.在本发明中,所述预溅射过程中的溅射功率优选为110~130w,更优选为115~125w,最优选为120w;衬底温度优选为350~450℃,更优选为390~410℃,最优选为400℃;靶基距优选为60~80mm,更优选为65~75mm,最优选为70mm;衬底偏压优选为-80~-120v,更优选为-90~-110v,最优选为-100v。

73.在本发明中,所述磁控溅射过程中的衬底温度优选为350~450℃,更优选为380~420℃,最优选为400℃。

74.在本发明中,正式溅射过程中的衬底温度优选为350~450℃,更优选为370~430℃,最优选为390~410℃;靶基距优选为50~100mm,更优选为60~90mm,最优选为70~80mm;溅射功率优选为100~150w,更优选为110~140w,最优选为115~125w;衬底偏压优选为-50~-150v,更优选为-80~-120v,最优选为-100v。

75.本发明提供了一种机械零部件,包括:上述技术方案所述的不锈钢复合材料,或上述技术方案所述的方法制备得到的不锈钢复合材料。

76.在本发明中,所述机械零部件的形状可以板材或管材,优选为管材。

77.在本发明的实施例中,不锈钢复合材料的结构示意图如图1和图2所示,其中(1)为316l不锈钢,(2)为zrhfcn涂层,(3)为表面沉积zrhfcn涂层的316l不锈钢板弯卷成管后的

整体结构示意图。图1中,316l不锈钢板材经预处理后置于配备zr-hf-c靶材的磁控溅射溅射室内,通过控制zrhfcn涂层中hf元素的含量(衬底温度350~450℃,靶基距50~100mm,溅射功率100~150w,衬底偏压-50~-150v)调控zrhfcn涂层的微观结构,并进一步调控zrhfcn涂层的力学性能和耐腐蚀性能,采用上述参数所制备的zrhfcn涂层与基体具有良好的结合能力,不存在与基体脱落的问题。图2中,采用磁控溅射技术在316l不锈钢表面沉积得到zrhfcn涂层后优选采用卷板机将表面沉积有zrhfcn涂层的316l不锈钢进行卷管成型加工,得到内壁沉积有zrhfcn涂层的316l不锈钢圆管。

78.本发明在涂层制备过程中通过调节hf片的数量进而控制金属hf元素的含量,以制备不同涂层含量的zrhfcn涂层,涂层中的hf元素分别由2.75%逐渐提升至7.33%得到了性能优异的zrhfcn涂层,该涂层随着hf元素含量的提升性能逐渐改善,制备的zrhfcn涂层与基体有较好的结合能力,不易脱落,避免了常规衬里所存在的问题;zrhfcn涂层采用磁控溅射技术制备,以zr-hf-c复合靶材作为zr-hf-c源在不锈钢管内壁获得涂层且直接卷管成型,该靶材通过调整表面贴合的碳片和铪片的数量,使其拥有c含量和hf含量可变的特点;本发明考虑了内壁亲疏水性能对流体介质结构的影响,通过优化hf元素含量实现zrhfcn涂层表面亲疏水性能的调控,从而使不锈钢的使用面更广,寿命更长;本发明采用冶金结合的316l不锈钢和zrhfcn涂层,直接一次性成型无需附加衬里,如用于管道运输工况下可避免胀管或焊接连接后由于衬里和金属管收缩不同而导致缝隙出现,进而导致不锈钢管失效。

79.本发明以下实施例中所采用的不锈钢基体为山东永上金属科技有限公司提供的aisi 316l奥氏体不锈钢产品,标准牌号为022cr17ni12mo2。

80.本发明以下实施例中所采用的zr-hf-c复合靶材的制备方法为:

81.将铪片与碳片间隔60

°

放置于锆靶材表面。

82.实施例1

83.在不锈钢基体表面采用磁控溅射技术制备zrhfcn涂层,磁控溅射过程中的参数为:靶材c:hf:zr面积比为1:1:4,靶基距70mm,偏压-100v,衬底温度400℃,溅射功率120w,溅射时间150min,在316l不锈钢基体表面成功制备了zrhfcn涂层,厚度为1.18μm。

84.采用x射线光电子能谱对实施例1制备的zrhfcn涂层进行成分检测,检测结果为:

85.涂层由hf、zr、n、c和o组成,其中hf元素含量2.75wt.%,zr元素含量26.34wt.%,n元素含量26.91wt.%,c元素含量39.84wt.%,o为杂质元素,其含量为4.17wt.%。

86.采用瑞士csm公司生产的nht型原位纳米压痕仪对实施例1制备的涂层硬度和弹性模量进行测试,测试条件为压入深度1000nm,压头位移速率为10nm/s。采用中国辰华公司的chi660e型电化学工作站对实施例1制备的涂层耐腐蚀性进行测试,测试方法为三电极系统。采用荷兰帕纳科公司生产的x’pert pro型多功能x射线衍射仪对实施例1制备的涂层进行物相分析,扫描方式为θ~2θ联动,扫描范围20

°

~90

°

。

87.测试结果表明,实施例1的工艺参数制备的涂层为晶态的zrhfcn涂层,纳米硬度为34.05gpa,弹性模量为366.72gpa,自腐蚀电流密度为2.26

×

10-8a·

cm-2

,优于316l不锈钢基体。

88.实施例2

89.在不锈钢基体表面采用磁控溅射技术制备zrhfcn涂层,磁控溅射过程中的参数为:靶材c:hf:zr面积比为1:2:3,靶基距70mm,偏压-100v,衬底温度400℃,溅射功率120w,

溅射时间150min,在316l不锈钢基体表面成功制备了zrhfcn涂层,厚度为1.21μm。

90.按照实施例1的方法对实施例2制备的涂层成分进行检测,检测结果为:

91.涂层由hf、zr、n、c和o组成,其中hf元素含量4.79wt.%,zr元素含量23.67wt.%,n元素含量26.43wt.%,c元素含量41.24wt.%,o为杂质元素,其含量为3.88wt.%。

92.按照实施例1的方法对本发明实施例2制备的涂层进行检测,测试结果表明,实施例2的工艺参数制备的涂层为晶态的zrhfcn涂层,纳米硬度为36.82gpa,弹性模量为370.09gpa,自腐蚀电流密度为7.74

×

10-9a·

cm-2

,优于316l不锈钢基体和实施例1制备的zrhfcn涂层。

93.实施例3

94.在不锈钢基体表面采用磁控溅射技术制备zrhfcn涂层,磁控溅射过程中的参数为:靶材c:hf:zr面积比为1:3:2,靶基距70mm,偏压-100v,衬底温度400℃,溅射功率120w,溅射时间150min,在316l不锈钢基体表面成功制备了zrhfcn涂层,厚度为1.28μm。

95.按照实施例1的方法对实施例3制备的涂层成分进行检测,检测结果为:

96.涂层由hf、zr、n、c和o组成,其中hf元素含量7.33wt.%,zr元素含量22.23wt.%,n元素含量25.49wt.%,c元素含量41.83wt.%,o为杂质元素,其含量为3.12wt.%。

97.按照实施例1的方法对本发明实施例3制备的涂层进行检测,测试结果表明,实施例3的工艺参数制备的涂层为晶态的zrhfcn涂层,纳米硬度为41.94gpa,弹性模量为381.28gpa,自腐蚀电流密度为6.54

×

10-9a·

cm-2

,优于316l不锈钢基体以及实施例2和实施例3中的zrhfcn涂层。

98.不锈钢作为工业耐腐蚀材料使用时,易遭受腐蚀、冲蚀等导致部件失效,现有技术为延长不锈钢部件的使用寿命,一般采用内壁衬里来提高其表面性能,但作为管道使用时其胀接或焊接后由于不锈钢与衬里材料性质不同,造成收缩比不同,易出现缝隙等结构性问题,不利于不锈钢管道的正常使用。本发明通过在不锈钢内壁表面采用磁控溅射法沉积一层zrhfcn涂层,涂层与基体结合方式为冶金结合,在后续胀接及焊接过程中实现收缩比相近,进而改善不锈钢制管道现有工艺收缩比不均的现象,从而延长不锈钢管道的实际有效时间,改善不锈钢制部件的耐腐蚀性和耐磨性,避免因衬里失效而造成部件失效,延长不锈钢制部件的使用寿命。

99.本发明通过改变zrhfcn涂层中的hf元素含量优化zrhfcn涂层的微观结构、力学性能(纳米硬度31gpa~41gpa,弹性模量359gpa~381gpa)及电化学性能(自腐蚀电流密度1.72

×

10-8a·

cm-2

~6.54

×

10-9a·

cm-2

),均显著优于基体316l不锈钢(纳米硬度6.1gpa,弹性模量210gpa,自腐蚀电流密度4.19

×

10-6a·

cm-2

),且优化工艺参数的金属涂层与基体结合力良好,不存在脱落的问题,能够稳定存在。

100.本发明提供了一种新的增强不锈钢表面性能的涂层制备方法,与现有技术相比,采用本发明所用的涂层制备方法能够有效的避免胀管连接时收缩比不同带来的缝隙等结构问题,能够有效地延长不锈钢管的使用寿命,能够改善316l不锈钢表面的综合性能,包括力学性能、耐磨性和耐腐蚀性能,并能够有效的抑制管道内湍流形成,有利于工程应用;通过沉积的zrhfcn涂层,能够使316l不锈钢表面杂质结垢的程度得到改善,能够抑制由于316l不锈钢因离子释放而导致管内流体变质的现象发生,使316l不锈钢作为管道材料的性能得到提升,延长了采用316l不锈钢作为管道材料的使用寿命,整个不锈钢表面沉积的涂

层结构简单,操作方便,使用的效果更好。

101.虽然已参考本发明的特定实施例描述并说明本发明,但是这些描述和说明并不限制本发明。所属领域的技术人员可清晰地理解,在不脱离如由所附权利要求书定义的本发明的真实精神和范围的情况下,可进行各种改变,以使特定情形、材料、物质组成、物质、方法或过程适宜于本技术的目标、精神和范围。所有此类修改都意图在此所附权利要求书的范围内。虽然已参考按特定次序执行的特定操作描述本文中所公开的方法,但应理解,可在不脱离本发明的教示的情况下组合、细分或重新排序这些操作以形成等效方法。因此,除非本文中特别指示,否则操作的次序和分组并非本技术的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1