一种高强度高塑性挤压铝合金及其制备方法与流程

本发明属于铝合金制备,具体涉及一种高强度高塑性挤压铝合金及其制备方法。

背景技术:

1、6005和6005a铝合金同属于al-mg-si系的可热处理强化合金,具有良好的抗腐蚀性能、焊接性能和挤压加工性能,广泛应用于交通运输、光伏发电、电子电器、机械设备、电力装备、建筑幕墙等领域,如汽车的发动机气缸、新能源汽车的电池箱体和防撞梁、高速列车和地铁列车的车厢、太阳能光伏发电的电池板边框和支架、电力铁塔防撞坠落装置的刚性导轨、建筑幕墙的型材等。

2、6005和6005a铝合金属于中强度的铝合金。根据国家标准gb/t6892-2015《一般工业用铝及铝合金挤压型材》,要求6005和6005a铝合金型材在t6状态下的室温力学性能符合:抗拉强度≥250mpa,屈服强度≥200mpa,断后伸长率≥6%,布氏硬度≥85。目前常规生产的6005-t6和6005a-t6铝合金型材的抗拉强度通常是低于290mpa,屈服强度低于270mpa,断后伸长率低于10%,布氏硬度低于95。

3、公布号为cn114318082的专利公开了一种高性能铝合金气缸缸体材料的制备方法,铝合金由质量百分比计的以下成分组成:si 0.68-0.75%,fe 0.25-0.3%,cu 0.03-0.07%,mg0.54-0.58%,ti≤0.1%,余量为al。铝合金的抗拉强度为257-289mpa,屈服强度为226-248mpa,伸长率为13.1-14.3%。该铝合金的伸长率虽然较高,但强度仍然较低。

4、公布号为cn112853167的专利公开了一种新型铝合金挤压型材及其制备方法,铝合金挤压型材包括以质量百分含量计的成分:mg 0.53-0.56%,si 0.62-0.65%,ti 0.02-0.05%,b0.005-0.01%,ce 0.03-0.05%,fe≤0.12%,cu≤0.01%,mn≤0.01%,cr≤0.01%,zn≤0.01%,其他单个≤0.03%,余量为al。铝合金挤压型材的抗拉强度为273-280mpa,屈服强度为255-261mpa,伸长率为11.2-12.7%。该铝合金型材的强度和伸长率都比较低。

5、公布号为cn111996423的专利公开了一种太阳能光伏边框用铝合金型材及其制备方法,铝合金型材由以下按质量百分比计的合金元素组成:si 0.5-0.9%,mg 0.4-0.8%,fe0.15-0.25%,ti 0.015-0.025%,cu<0.08%,mn<0.08%,zn<0.10%,其余为al,总量为100%,其中,所述cu与mn的质量百分比之和为0.08-0.16%。铝合金型材的抗拉强度为244-258mpa,屈服强度为233-238mpa,伸长率为12.5-13.9%,韦氏硬度为14.5-15.5。该铝合金型材的伸长率虽然较高,但强度很低。

6、公布号为cn111304499的专利公开了一种改进型6005a铝合金型材及其制造工艺,6005a铝合金型材包括如下质量百分比的组分:si 0.83-0.87%,cu 0.05-0.1%,mn 0.3-0.4%,mg 0.52-0.57%,cr 0.05-0.1%,余量为al。6005a铝合金型材的抗拉强度为328-346mpa,屈服强度为286-295mpa,但断后伸长率为11.5-12.1%。该6005a铝合金型材的强度虽然较高,但伸长率仍然较低。

7、公布号为cn11104128的专利公开了一种汽车用6005a铝合金及吸能盒加工方法,6005a铝合金包括如下质量百分比的组分:si 0.75-0.8%,fe 0.15-0.2%,cu≤0.1%,mn0.28-0.3%,mg 0.63-0.68%,cr 0.06-0.1%,zn≤0.1%,ti≤0.1%,余量为al。6005a铝合金的抗拉强度为282-305mpa,屈服强度为260-282mpa,延伸率为11.1-15.8%。该6005a铝合金的伸长率虽然较高,但强度仍然较低。

8、随着汽车、轨道车辆、光伏发电装置、机械设备、电力装备等的快速发展,一些承载受力的结构件对挤压铝合金的强度和塑性要求越来越高,已达到减轻重量和提高安全性目的。通过文献资料检索结果来看,目前6005和6005a铝合金的强度和塑性总体仍然偏低,特别是强度和塑性相互制约,提高强度则必须牺牲部分塑性或者提高塑性则必须牺牲部分强难度,导致强度和塑性的提高难以兼顾,无法满足一些承载受力结构件对高强度高塑性挤压铝合金的要求。因此,现有挤压铝合金及其制备方法仍有待改进和发展。

技术实现思路

1、本发明针对上述存在的问题与不足,提供一种高强度高塑性挤压铝合金及其制备方法,通过优化设计合金的成分组成和制备方法,提高挤压铝合金的强度和塑性,满足汽车、轨道车辆、光伏发电装置、机械设备、电力装备等领域的承载受力结构件对高强度高塑性挤压铝合金的需求,达到减轻重量、提高安全性的效果。

2、本发明实现上述目的采用的技术方案如下:

3、本发明第一方面提供了一种高强度高塑性挤压铝合金,所述铝合金含有元素al、si、mg,si的质量百分比为0.8-0.9%,mg的质量百分比为0.6-0.7%。

4、mg和si的主要作用是增强铝合金的强度。mg和si可以形成mg2si强化相显著增强铝合金的强度。mg、si的含量不能太低,否者铝合金的强度会不足。mg、si的含量也不能太高,否者会导致铝合金的强度过高,而塑性不足。

5、进一步地,所述铝合金还含有元素cu,所述cu的质量百分比为0.15-0.25%。

6、cu的主要作用是进一步增强铝合金的强度。cu与al可形成cual2相,对铝合金具有很好的强化效果。cu含量不能太低,否者铝合金的强度会不足。但cu含量也不能太高,否者会增加铝合金的挤压难度。

7、进一步地,所述铝合金还含有微量的ti和b,所述ti的质量百分比为0.02-0.03%,b的质量百分比为0.004-0.006%。

8、ti和b是以al5ti1b合金晶粒细化剂的形式加入到铝合金液中,主要作用是细化铝合金铸棒的晶粒,改善铸棒的组织成分均匀性和挤压加工性能。ti、b的含量不能太低,否者晶粒细化效果不明显。ti、b含量太高,不会显著增加晶粒细化效果,反而会增加生产成本。

9、进一步地,所述铝合金还含有fe元素,所述fe的质量百分比≤0.2%。

10、fe是铝合金中不可避免的杂质元素。fe在铝合金中会形成粗大的针状富fe相,不仅会增加铝合金的挤压难度,而且会割裂铝基体,成为铝合金断裂的裂纹源和裂纹扩展方向,严重损害铝合金的强度和塑性。因此,为了提高铝合金的挤压性能和获得高强度高塑性挤压铝合金,必须严格控制fe的含量≤0.2%。

11、进一步的,所述铝合金中还含有不可避免的杂质元素,所述杂质元素单个含量≤0.05%,杂质元素总量≤0.15%。

12、且各成分的质量百分比总和为100%。

13、进一步地,所述铝合金还含有微量的zr、sc、er元素,所述zr的质量百分比为0.02-0.1%,sc的质量百分比为0.02-0.1%,er的质量百分比为0.02-0.1%,zr、sc、er的质量百分比之和满足0.1%≤zr+sc+er≤0.2%。

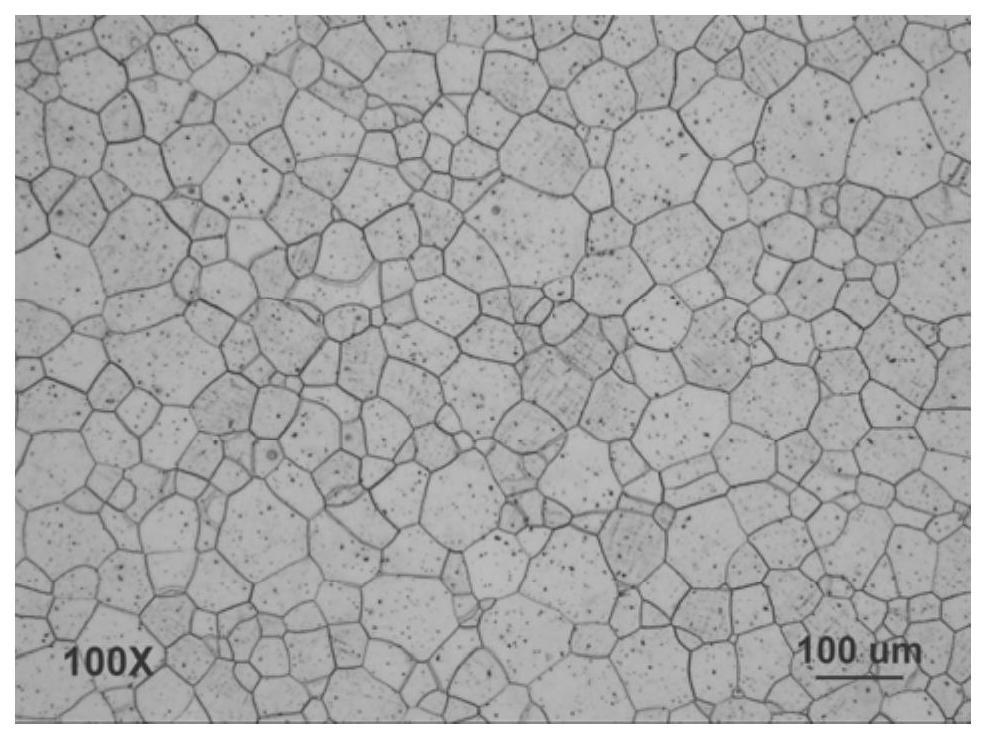

14、挤压过程中铝合金发生再结晶晶粒的长大,形成粗大晶粒组织,会严重损害铝合金的强度和塑性。相反,如果使挤压铝合金发生完全再结晶,获得细小均匀的晶粒组织,则可以大幅提高铝合金的强度和塑性。现有技术通常是添加大量的mn、cr元素来抑制挤压铝合金再结晶晶粒的长大,但大量的mn、cr在铝合金中会形成mnal6、(mn,fe)al6、cral7、(cr,fe)al7、(cr,mn)al12等粗大金属间化合物,会显著增加铝合金的变形抗力,降低铝合金的挤压性能,增加铝合金的挤压难度。发明人通过实验研究后惊奇地发现,当复合添加0.1-0.2%的zr、sc、er元素时,由于zr、sc、er在铝合金中可形成al3zr、al3sc、al3er等多种与铝基体完全共格的微米和亚微米级尺寸的粒子,在这些粒子的共同作用下,能抑制再结晶晶粒的长大,获得细小均匀的晶粒组织,显著提高铝合金的强度和塑性。

15、作为优选地,所述铝合金包含如下质量百分比的成分:si 0.8-0.9%,mg 0.6-0.7%,cu0.15-0.25%,ti 0.02-0.03%,b 0.004-0.006%,zr 0.02-0.1%,sc 0.02-0.1%,er 0.02-0.1%,fe≤0.2%,余量为al和不可避免的杂质元素,杂质元素单个含量≤0.05%,杂质元素总量≤0.15%,其中,zr、sc、er的质量百分比之和满足0.1%≤zr+sc+er≤0.2%。

16、本发明第二方面提供了一种高强度高塑性挤压铝合金的制备方法,依次包括如下步骤:

17、(1)按铝合金的成分组成及质量百分比选择铝锭、镁锭、铝硅合金、铝铜合金、铝锆合金、铝钪合金、铝铒合金作为原材料进行配料;

18、(2)将原材料加入到熔铝炉中加热熔化成铝合金液;

19、(3)用惰性气体和铝合金精炼剂对熔铝炉内的铝合金液进行喷吹精炼除气除杂,扒渣后再静置一段时间;

20、(4)将铝合金液导入流槽,然后加入晶粒细化剂进行在线晶粒细化处理;

21、(5)将铝合金液依次流过设置在流槽上的除气机和泡沫陶瓷过滤板进行在线除气过滤处理;

22、(6)将铝合金液半连续铸造成铝合金圆棒;

23、(7)将铝合金圆棒进行均质处理;

24、(8)将铝合金圆棒加热后挤压成铝合金;

25、(9)将挤压铝合金进行时效处理后,得到高强度高塑性挤压铝合金。

26、步骤(1)中,所述原材料可以是纯金属、合金、铝合金生产过程中产生的工艺废料或者回收的废旧金属等,只要能够保证铝合金的成分符合要求,杂质元素不超标即可。作为优选地,所述铝源为铝锭,镁源为镁锭,硅源为铝硅合金,铜源为铝铜合金,锆源为铝锆合金,钪源为铝钪合金,铒源为铝铒合金。

27、步骤(2)中,为了提高铝合金液的成分均匀性,需要加强对熔铝炉内铝合金液的搅拌。优选地,选择带永磁搅拌功能的蓄热式燃气熔铝炉,在熔化成铝合金液后,开启永磁搅拌装置,采用正转1分钟后接着反转1分钟的循环模式对铝合金液搅拌15-25分钟,可防止铝合金液的成分产生偏析。原材料的熔化温度低,熔化速度就慢,生产效率就低。熔化温度高,虽然熔化速度会快,但也会增加原材料的烧损。优选地,熔化温度为720-760℃。另外,熔化搅拌后,还需要对铝合金液的成分进行现场检测,如果成分不合格,还需要补料,直至铝合金液的成分合格为止。

28、步骤(3)中,为了提高铝合金液的纯净度,必须加强对熔铝炉内铝合金液的精炼除气除杂。优选地,选择纯度≥99.9%的氩气和占原材料总重量0.2-0.3%的铝合金精炼剂对铝合金液进行喷吹精炼。喷吹精炼时间不宜过短,也不宜过长,优选地,喷吹精炼时间为15-25分钟。精炼后还需要将铝合金液静置一段时间,以便铝合金液内残留的气泡和夹杂物获得充分的分离时间,优选地,静置时间为30-60分钟。

29、步骤(3)中,作为优选地,所述精炼剂由以下质量百分比的成分组成:mgcl2 30-45%,nacl 25-40%,kbf4 5-10%,k2nif6 5-10%,sbco3 6-8%,licl 3-5%,becl2 2-4%,所述精炼剂是采用重熔方法制备得到,将精炼剂烘干脱水后,在真空度10-20pa的真空炉内于900-1100℃重熔1-2小时,冷却凝固后进行破碎和筛选,得到粒径≤2毫米的所述精炼剂。

30、气孔和夹杂物会割裂铝基体,破坏铝合金的组织连续性,严重降低铝合金的强度和塑性。现有精炼剂都是烘干脱水后直接混合得到成品精炼剂,这种方法虽然简单,成本低,但没有充分发挥精炼剂成分之间的相互作用,这也是现有精炼剂除气除杂效率低的重要原因。另外,现有精炼剂还普遍含有大量的氟盐、硝酸盐、硫酸盐和六氯乙烷等,精炼过程会产大量刺激性难闻的烟气,如氟化氢、二氧化硫等,造成环境污染和危害人体健康。

31、为了提高炉内铝合金液的除气除杂效率,提高铝合金的强度和塑性,发明人通过大量的实验研究,研制了更高效环保的重熔型铝合金精炼剂,通过高温重熔可使精炼剂的成分之间相互融合结晶,显著降低精炼剂的熔点,使精炼剂更容易熔解于铝合金液。同时精炼剂的成分在铝合金液中可发生更好的物理化学促进作用,从而具有更高的除气除杂效率。譬如mgcl2的熔点为712℃,nacl的熔点为800℃,当对精炼剂进行高温重熔后,mgcl2和nacl可形成mgcl2·nacl共晶体,熔点低于500℃,因而精炼剂的熔解温度更低,更容易熔解于铝合金液,产生更好的除气除杂效果。

32、其中,mgcl2和nacl是精炼剂的主要成分,mgcl2和nacl与铝合金液会反应生成沸点仅为182.7℃的alcl3,alcl3气泡在铝合金液上浮过程将吸附部分氢气和夹杂物,达到除气除杂净化效果。部分mgcl2和nacl在高温铝合金液的热作用下直接分解释放出cl+离子,cl+离子与铝合金液中的氢气反应生成hcl气体,hcl气泡在溢出铝合金液过程中又进一步吸附带走夹杂物,起到高效的除气除杂净化作用。

33、k2nif6和kbf4可与铝合金液反应生成kalf4、k3alf6和nib2,反应得到的kalf4和k3alf6呈熔盐状态,表面张力大,不与铝合金液浸润,对al2o3等氧化夹杂物具有很好的溶解润湿作用,可促进al2o3等氧化夹杂物与铝合金液的分离,提高除杂净化的效果。反应得到的副产物nib2可充当铝合金液凝固时的异质形核核心,起到细化晶粒的作用,有利于获得晶粒更加细小均匀的铝合金铸棒。

34、fe是铝合金中不可避免的杂质元素,在铝合金中通常以al3fe、fesial3、fe2sial8、fe2si2al9、fe3si2al12等粗大的针状或片状富fe相形式存在,会损害铝合金的强度和塑性。为了提高精炼剂的除气除杂效率又能消除粗大富fe相的危害,发明人通过大量实验研究后发现,在精炼剂中加入少量的sbco3、licl和becl2,sbco3在高温铝合金液中可分解出co2,licl和becl2在铝合金液中可反应生成沸点仅为183℃的alcl3,co2和alcl3气泡在上浮过程中可吸附带走氢气和al2o3等夹杂物,起到除气除杂的效果。反应得到sb、li和be元素进入铝合金液中,在铝合金凝固过程中对粗大富fe相起到细化变质作用,使粗大针状或片状富fe相转变为细小的颗粒状弥散分布在铝基体和晶界上,不仅可以消除粗大富fe相的危害,还可以提高铝合金的强度和塑性。

35、步骤(4)中,为了改善铸造铝棒的组织成分均匀性,提高铝棒的挤压加工性能,必须对铝合金液进行晶粒细化处理。晶粒细化剂可以是铝钛硼合金、铝钛碳合金等。优选地,晶粒细化剂为al5ti1b合金杆,添加量为原材料总重量的0.4-0.6%,在半连续铸造前的流槽上加入到铝合金液中,可起到最佳的晶粒细化效果。

36、步骤(5)中,气孔和夹杂物会割裂铝基体,降低铝合金的强度和塑性。为了进一步提高铝合金液的纯净度,还需要对铸造前的铝合金液进行在线除气过滤处理,即将铝合金液依次流过设置在流槽上除气机和泡沫陶瓷过滤板,通过在线除气过滤处理,获得高洁净的铝合金液,提高铝合金的强度和塑性。作为优选地,所述除气机的石墨转子的旋转速度为500-600转/分钟,气体为纯度≥99.9%的氩气,氩气流量为1.5-2.5立方米/小时,氩气压力为0.35-0.45mpa,所述过滤是采用前50目、后80目的双级泡沫陶瓷过滤板过滤。

37、步骤(6)中,为了获得高质量的半连续铸造铝棒,防止铸造事故发生,需要严格遵守半连续铸造的操作规程和严格控制半连续铸造的工艺参数。铝棒的直径小,铸造速度可以快些,铝棒的直径大,铸造速度应慢些。铸造机冷却水的温度不能超过50℃。作为优选地,所述铝合金液的温度为680-720℃,半连续铸造的速度为100-200毫米/分钟,半连续铸造机的冷却水温度为20-50℃。

38、步骤(7)中,对铝合金圆棒进行均质处理的目的是消除铝合金圆棒的元素偏析,熔解粗大的第二相化合物,消除铝合金圆棒的应力,提高铝合金圆棒的挤压性能。均质温度太低或者时间太短,会导致均质处理不彻底。均质温度太高则会导致铝合金圆棒过烧,反而会恶化铝合金的挤压性能和力学性能。作为优选地,铝合金圆棒的均质温度为550-590℃,均质时间为9-12小时。

39、步骤(8)中,由于本发明铝合金复合添加了微量的zr、sc、er元素,能够有效抑制再结晶晶粒的长大,因此容许采用更高温度和更快的速度进行挤压,在显著提高生产效率的同时,还不会导致挤压铝合金产生粗晶,确保挤压铝合金获得高强度和高塑性。但挤压温度也不能太高,挤压速度也不能太快,否者也导致挤压铝合金发生再结晶晶粒的长大。挤压温度和挤压速度也不能太低,否则无法诱发挤压铝合金发生再结晶,获得细小均匀的晶粒组织。作为优选地,所述铝合金圆棒的加热温度为430-550℃,挤压模具的上机温度为480-500℃,挤压杆推进速度为1-30毫米/秒,挤压比为10-50。挤压得到的铝合金可以采用强风风冷、喷水冷却、水雾联合冷却和水槽穿水冷却等,优选地,采用水槽穿水冷却。冷却后的铝合金必须进行拉伸矫直,拉伸矫直的变形量不宜过小,也不宜过大,否者都可能无法获得所需的尺寸和平直度。优选地,拉伸矫直的变形量为1-3%。

40、步骤(9)中,时效处理可以进一步提高铝合金的强度,发明人对本发明挤压铝合金的时效工艺进大量实验研究后发现,将挤压铝合金加热到170-220℃时效4-10小时,然后随炉冷却或空冷至室温,可获得高强度高塑性挤压铝合金。时效温度超过220℃或者时效时间超过10小时,会导致挤压铝合金出现过时效,而时效温度低于170℃或者时效时间小于4小时,又会导致挤压铝合金欠时效,都无法获得高强度高塑性挤压铝合金。

41、与现有技术相比,本发明的有益效果如下:

42、(1)本发明通过优化mg、si、cu强化元素的含量,复合添加微量的zr、sc、er元素,细化铸造铝棒的晶粒组织,提高铝合金的纯净度,优化铝合金圆棒的均质、挤压和时效工艺参数,解决了强度与塑性之间相互制约的问题,大幅度提高了挤压铝合金的强度和塑性,同时具有优良的挤压加工性能。

43、(2)本发明挤压铝合金的抗拉强度≥330mpa,屈服强度≥300mpa,断后伸长率≥15%,韦氏硬度≥16,与6005和6005a挤压铝合金相比,强度提高了10%,塑性提高了40%,兼具高强度和高塑性的特点,同时还有优良的挤压加工性能,适合于制造各种承载受力的结构件,达到减轻重量、提高安全性的效果。

- 还没有人留言评论。精彩留言会获得点赞!