一种纳米活性颗粒增强易加工的金刚石/铜导热材料及其制备方法与流程

1.本发明属于金属基复合材料的技术领域,尤其涉及一种纳米活性颗粒增强易加工的金刚石/铜导热材料及其制备方法。

背景技术:

2.随着微电子及通讯技术的迅猛发展,半导体芯片不断地向高集成度、微型化、高频率、高功率等方向发展,核心器件的功率密度急剧增加,运行热量也大幅提升,对电子封装和散热材料领域也提出了更高的要求。金刚石作为自然界中热导率(约1000-2000w/m.k)最高的物质,且热膨胀系数低(2.3x10-6

k-1

),时常与cu复合制备金刚石/铜导热材料,这种复合材料具备热导率高、热膨胀系数和芯片热膨胀系数一致的优点,是新一代超高导热材料,已经发展成为了电子封装和散热材料领域的研究热点之一。

3.金属cu的热传导属于电子传热,自由电子在热量作用下发生剧烈碰撞进行热传递;而金刚石为非金属晶体结构,主要是依靠声子运动来实现热传导。因此,金刚石/铜基复合材料是由电子和声子同时起作用来实现其热量的传导。目前影响金刚石/铜复合材料热导率的因素主要是金刚石和cu既不润湿又不发生化学反应,且金刚石和cu的较大热膨胀系数差异会在界面处引入热应力产生热阻,显著影响复合材料的导热性能的提升。当前主要依靠基体合金化和金刚石表面金属化两种途径来降低金刚石与铜之间的润湿角,改善界面处的结合状态,降低界面处热阻,提升金刚石/铜复合材料的热导率。现有技术中关于金刚石/铜的制备方法主要是通过气压浸渗、放电等离子烧结、高温高压、复压复烧等技术制备得到粗颗粒厚度大的金刚石/铜复合材料,主要集中于通过材料调整及烧结工艺更迭提升金刚石/铜导热材料的性能。例如专利公开号cn 107916356a公开了一种高导热的金刚石/铜复合材料的制备方法,包括以下步骤:(1)将表面进行除油和粗化处理后的金刚石与钨粉按照质量比1:4.5混合均匀,将混合粉体在真空条件下加热,1030℃保温2-8h,其中真空度10-2-10-4

pa,升温速率5℃/min,最后分离出改性后的镀钨金刚石;(2)将表面改性后平均粒度为125μm镀钨金刚石按照总体积55%体积含量与平均粒度为45μm铜粉混合均匀,将所得到的混合粉体进行烧结,烧结参数:压制压力40mpa,温度1000℃,升温速率100℃/min,烧结时间10min,气氛为真空,然后冷却至室温,即可得到金刚石/铜复合材料。但是,现有技术中未能更好地关注复相材料成型的均匀性和多元材料加工的可行性,存在的主要问题有:(1)材料成型难、密度低:惰性金刚石与活泼金属铜的密度差异及相容性差,采用干法混料在混料、成型、烧结过程中多元材料难以均匀分布,金刚石/铜两项界面处易产生孔洞和裂隙,样品组织疏松致密度不够,界面间隙数量增加,使得起热传导作用的电子、声子发生散射,从而导致界面热阻增加,复合材料的热导率急剧下降;(2)加工制造难:金刚石的硬度高导致以金刚石颗粒为增强相的复合材料存在机械加工性能差的问题,金刚石和铜的去除速率不同表面精度差,传统机械加工困难;(3)制备成本高:制备技术不成熟,制作工艺复杂,制备成本高,难以批量化生产。综上,针对上述问题亟需开发出一种高效均质易加工的金刚石/

铜导热材料及其制备方法。

技术实现要素:

4.针对现有金刚石/铜复合材料中多元材料分布不均匀、金刚石/铜两项界面处易产生孔洞和裂隙,样品组织疏松等技术问题,本发明提出一种纳米活性颗粒增强易加工的金刚石/铜导热材料及其制备方法,所制备金刚石/铜导热材料结构致密、材料分布均匀,且生产制造效率高,适合大批量生产。

5.为了达到上述目的,本发明的技术方案是这样实现的:

6.一种纳米活性颗粒增强易加工的金刚石/铜导热材料的制备方法,主要包括混料、成型、脱脂-烧结、加工等步骤。

7.所述混料步骤指的是将铜粉、金刚石、纳米增强元素粉末、添加剂溶液等混合制备得到浆料。所述铜粉为尺寸15-150μm的电解铜粉,所述金刚石粒度为50-250μm,所述纳米增强元素粉末为尺寸2-500nm的铜粉、ti粉、b粉、co粉、cr粉等,混合粉末中各组分的质量百分比为:金刚石的含量为20%-55%,纳米增强元素粉末的含量为的0.5%-5%,余量为铜粉。所述添加剂溶液包括溶剂、粘结剂、增塑剂等,所述溶剂的量为混合粉末质量的10-30%;所述添加剂的量为混合粉末质量的2-10%,其中增塑剂占添加剂质量的30-70%,余量为粘结剂。所述溶剂可以为单一组元也可以为多元溶剂,主要包括乙醇、甲苯、丙酮、去离子水等,所述粘结剂为聚乙二醇聚乙烯醇、聚氯乙烯、聚甲基丙烯酸甲酯、聚乙烯醇缩丁醛、海藻酸钠、糊精、明胶、海藻胶、羧甲基纤维素或淀粉磷酸中的任意一种或组合;所述增塑剂为聚乙二醇、邻苯二甲酸二辛酯、邻苯二甲酸二丁酯、聚乙烯醇、聚醋酸乙烯酯中等。所述混合方式包括热熔混合、球磨混合、超声搅拌混合、共振声混合。

8.所述新型成型为辊涂成型,即采用涂布后轧膜成型的方法。所述涂布工序是指混合均匀的浆料在涂辊或刮刀的带动下,通过调整刮刀间控制混合料的转移量,并利用涂辊的转动将浆料转移刀到基材载带上,通过干燥加热去除平铺于基材上的浆料中的溶剂,使得金刚石/铜混合料很好地粘附于基材上形成金刚石/铜层,随后在金刚石/铜层表再涂敷一层铜粉,形成基材+金刚石/铜层+铜粉层的预制体;所述铜粉层中铜粉的粒度为10-100μm,铜粉层的厚度为0.2-100mm。所述载带材料为铜膜、铜箔、铜网等薄膜材料。所述干燥工序可设置在辊涂工序原位干燥,干燥温度设置在25-65℃。接着金刚石/铜预制体保持平整经由高精度轧辊在压力作用获得较高的致密度及紧密结合的复合材料,最后续经过无动力滚筒释放应力后进行裁切获得导热材料所需的形状尺寸,裁切方式包括激光切割、冲片、刀模切等。所述刮刀上方设置有刮刀螺旋测微仪及高精度有测厚仪,可对金刚石/铜导热材料进行厚度检测及控制。

9.所述脱脂-烧结工序包括一步脱脂烧结和分步脱脂烧结,指将上述金刚石/铜导热材料预制体放置在喷涂有bn脱模剂的石墨模具中,通过真空热压烧结、放电等离子烧结等烧结设备,在初始压力为2mpa以下,以5-10℃/min的升温速率将温度升至300-400℃,保温5-15min脱脂,去除少量的粘结剂,随后以8-15℃/min的升温速率将温度升900-1000℃,压力升至50-80mpa,保温保压15-20min,最后随炉冷却至300℃放气泄真空,待冷却降至室温后卸模得到高致密的表面易加工的金刚石/铜导热材料。

10.所述机械加工的工序是包括研磨和抛光,所述研磨抛光将烧结后的金刚石/铜导

热材料上下表面的纯铜层经过研磨盘或砂轮平磨,随后采用经由机械抛光或电化学抛光获得光亮表面,制备得到低表面粗糙度、高精度的金刚石/铜导热材料。

11.本发明的有益效果:

12.(1)本发明在金刚石/铜导热材料中引入纳米增强元素粉末以获得高的热导率。从成型方面,纳米增强元素粉末可以填补金刚石和大颗粒电解铜粉之间的空隙,改善复合材料组织疏松、气孔等缺陷,使得金刚石和铜粉形成牢固的机械结合,从而提升材料热导率。从烧结方面,与常规粉体相比,纳米增强元素粉末表面能高、活性大,烧结过程中高的界面能成为原子运动的驱动力,有利于界面附近的原子扩散,相同条件下引入纳米增强元素粉末的金刚石/铜导热材料的界面结合强度高、导热性能佳。部分纳米碳化物生成元素在烧结过程中易与金刚石表面发生化学反应生成碳化物,降低了金刚石和铜之间的润湿角,改善了金刚石和铜之间的界面结合强度,例如元素ti和cr在烧结过程中与金刚石表面发生化学反应生成tic、cr3c2等碳化物。还有部分类型纳米增强元素在烧结过程中通过扩散固溶形成铜合金,实现基体合金化,改善界面结合、提高金刚石/铜基复合材料热导率,例如元素b,可与铜反应生成cu-b合金。

13.(2)本发明通过湿法混料技术避免了因金刚石颗粒和铜粉性质差异粉末直接成型引起的密度偏析、金刚石颗粒团聚、两项分布不均匀等问题,为金刚石/铜导热材料提供了均匀的前端成分。

14.(3)本发明通过新型成型方法可实现金刚石/铜的复杂形状的近终成型,同时新型成型方法形成了铜+金刚石/铜+铜的致密复合结构,烧结后仅需研磨抛光纯铜层表面即可获得高质量的金刚石/铜导热材料,解决了金刚石/铜导热材料表面加工难、效率低的问题。

15.(4)本发明采用高机械化、高智能化的生产方式制造金刚石/铜导热材料,提高了生产制造效率,适合大批量生产。

附图说明

16.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

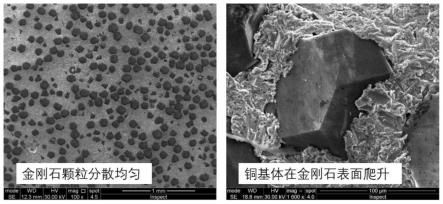

17.图1为实施例1制备金刚石/铜导热材料的示意图;(a)脱脂烧结后,(b)机械加工后。

18.图2为实施例1制备金刚石/铜导热材料内部组织图。

具体实施方式

19.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有付出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

20.实施例1

21.一种纳米活性颗粒增强易加工的金刚石/铜导热材料的制备方法,包含以下步骤:

22.(1)混料:所用金刚石/铜导热材料粉体成分为:颗粒尺寸为100-120μm的金刚石35wt.%、尺寸为500nm的钛粉1wt.%、余量为平均尺寸为50μm的电解铜粉(金属粉末纯度≥99.9%),称取上述粉末混合均匀后过筛放置备用。将添加剂溶液导入盛有混合粉末的混料罐中,采用共振声混料机在45g载荷下混合8min,静置3min中后得到具有一定的粘度的混合浆料;添加剂溶液中添加剂的质量为复合材料原料的3%,添加剂包括聚乙烯醇和聚乙二醇,其中聚乙二醇含量占60wt.%,聚乙烯醇含量占40wt.%;溶剂为无水乙醇,溶剂质量为复合材料粉体质量的25%;

23.(2)成型:将上述混合膏料注入高精度辊涂机的料槽,并利用涂辊的转动将浆料转移到铜箔载带上,设置刮刀移动的速度为100mm/min,刮刀间隙为2.5mm,从而得到纯铜+金刚石/铜材料,干燥温度设置在50℃加热去除平铺于基材上的浆料中的溶剂,使得金刚石/铜很好地粘附于铜箔上,更换为纯铜粉料槽重复上述操作设置并设置刮刀间隙为3.0mm,在金刚石/铜材料表再涂敷一层粒度为50μm铜粉,形成纯铜+金刚石/铜+纯铜的三层结构。接着由高精度轧辊在压力作用获得较高的致密度及紧密结合的复合材料,最后续经过无动力滚筒释放应力。将金刚石/铜导热材料预制体铺平放置在激光分切平台上,调整合适的激光焦距,切割得到外径为30mm的圆形金刚石/铜导热材料预制体。

24.(3)脱脂烧结:将上述金刚石/铜导热材料预制体放入喷涂有bn脱模剂的石墨模具中,通过放电等离子烧结设备,在初始压力为2mpa下,以10℃/min的升温速率将温度升至340℃,保温15min脱脂,去除少量的粘结剂,随后压力升至60mpa以15℃/min的升温速率将温度升950℃,保温保压20min,最后随炉等却至300℃放气泄真空,待冷却降至室温后卸模得到高致密的金刚石/铜导热材料,烧结后的样品如图1(a)所示;

25.(4)机械加工:将烧结后的金刚石/铜导热材料上下表面的纯铜层经过白刚玉砂轮平磨,随后采用树脂镶嵌后经由机械抛光获得光亮表面,制备得到低表面粗糙度、高精度的金刚石/铜导热材料,研磨后的样品如图1(b)所示。图2为金刚石/铜导热材料内部组织图,由图2铜基体在金刚石表面爬升的现象可知引入纳米颗粒元素的金刚石铜在界面处结合强度高,改善了金刚石和铜的润湿性,因此,复合材料的导热性能优异。

26.实施例2

27.一种纳米活性颗粒增强易加工的金刚石/铜导热材料的制备方法,包含以下步骤:

28.(1)混料:所用金刚石/铜导热材料粉体成分为:颗粒尺寸为200-250μm的金刚石20wt.%、平均尺寸为30nm的铜粉0.5wt.%、余量为粒度为150μm的电解铜粉(金属粉末纯度≥99.9%),称取上述粉末混合均匀后过筛放置备用。将添加剂溶液导入盛有混合粉末的混料罐中,采用共振声混料机在55g载荷下混合10min,静置5min中后得到具有一定的粘度的混合浆料;添加剂溶液中添加剂的质量为复合材料粉体的2%,其中聚乙二醇量占60wt.%,羧甲基纤维素含量占40wt.%;溶剂为去离子水,溶剂质量为复合材料质量的30%;

29.(2)成型:将上述混合浆料注入高精度辊涂机的料槽,并利用涂辊的转动将浆料转移刀到铜网载带上,设置刮刀移动的速度为250mm/min,刮刀间隙为1.0mm,从而得到纯铜+金刚石/铜材料,干燥温度设置在45℃加热去除平铺于基材上的浆料中的溶剂,使得金刚石/铜很好地粘附于铜网上,更换为纯铜粉料槽重复上述操作设置并设置刮刀间隙为1.3mm,在金刚石/铜材料表面再涂敷一层粒度为150μm铜粉,形成纯铜+金刚石/铜+纯铜的三层结构。接着由高精度轧辊在压力作用获得较高的致密度及紧密结合的复合材料,最后

续经过无动力滚筒释放应力。将金刚石/铜导热材料预制体铺平放置在激光分切平台上,调整合适的激光焦距,切割得到外径为30mm的圆形金刚石/铜导热材料预制体。

30.(3)脱脂烧结:将上述金刚石/铜导热材料预制体放入喷涂有bn脱模剂的石墨模具中,通过真空热压烧结机,在初始压力为0.5mpa下,以5℃/min的升温速率将温度升至300℃,保温10min脱脂,随后压力升至60mpa,以10℃/min的升温速率将温度升1000℃,保温保压15min,最后随炉冷却至300℃放气泄真空,待冷却降至室温后卸模得到高致密的金刚石/铜导热材料。

31.(4)机械加工:将烧结后的金刚石/铜导热材料上下表面的纯铜层经过陶瓷研磨盘研磨后,随后经由机械抛光获得光亮表面,制备得到低表面粗糙度、高精度的金刚石/铜导热材料。

32.实施例3

33.一种纳米活性颗粒增强易加工的金刚石/铜导热材料的制备方法,包含以下步骤:

34.(1)混料:所用金刚石/铜导热材料粉体成分为:颗粒尺寸为50-60μm的金刚石55wt.%、尺寸为200nm的钛粉5wt.%、余量为平均尺寸为15μm的电解铜粉(金属粉末纯度≥99.9%),称取上述粉末混合均匀后过筛放置备用。将添加剂溶液导入盛有混合粉末的混料罐中,采用共振声混料机在45g载荷下混合8min,静置3min中后得到具有一定的粘度的混合浆料;添加剂溶液中添加剂的质量为复合材料原料的10%,添加剂包括邻苯二甲酸二辛酯和聚氯乙烯,其中邻苯二甲酸二辛酯含量占70wt.%聚氯乙烯含量占30wt.%;溶剂为丙酮,溶剂质量为复合材料粉体质量的10%;

35.(2)成型:将上述混合膏料注入高精度辊涂机的料槽,并利用涂辊的转动将浆料转移到铜箔载带上,设置刮刀移动的速度为100mm/min,刮刀间隙为2.5mm,从而得到纯铜+金刚石/铜材料,干燥温度设置在50℃加热去除平铺于基材上的浆料中的溶剂,使得金刚石/铜很好地粘附于铜箔上,更换为纯铜粉料槽重复上述操作设置并设置刮刀间隙为0.2mm,在金刚石/铜材料表再涂敷一层粒度为10μm铜粉,形成纯铜+金刚石/铜+纯铜的三层结构。接着由高精度轧辊在压力作用获得较高的致密度及紧密结合的复合材料,最后续经过无动力滚筒释放应力。将金刚石/铜导热材料预制体铺平放置在激光分切平台上,调整合适的激光焦距,切割得到外径为30mm的圆形金刚石/铜导热材料预制体。

36.(3)脱脂烧结:将上述金刚石/铜导热材料预制体放入喷涂有bn脱模剂的石墨模具中,通过放电等离子烧结设备,在初始压力为1mpa下,以7℃/min的升温速率将温度升至400℃,保温5min脱脂,去除少量的粘结剂,随后压力升至50mpa以10℃/min的升温速率将温度升900℃,保温保压15min,最后随炉等却至300℃放气泄真空,待冷却降至室温后卸模得到高致密的金刚石/铜导热材料;

37.(4)机械加工:将烧结后的金刚石/铜导热材料上下表面的纯铜层经过白刚玉砂轮平磨,随后采用树脂镶嵌后经由机械抛光获得光亮表面,制备得到低表面粗糙度、高精度的金刚石/铜导热材料,

38.实施例4

39.一种纳米活性颗粒增强易加工的金刚石/铜导热材料的制备方法,包含以下步骤:

40.(1)混料:所用金刚石/铜导热材料粉体成分为:颗粒尺寸为150-200μm的金刚石35wt.%、尺寸为2nm的铬粉1wt.%、余量为平均尺寸为100μm的电解铜粉(金属粉末纯度≥

99.9%),称取上述粉末混合均匀后过筛放置备用。将添加剂溶液导入盛有混合粉末的混料罐中,采用共振声混料机在45g载荷下混合8min,静置3min中后得到具有一定的粘度的混合浆料;添加剂溶液中添加剂的质量为复合材料原料的2%,添加剂包括聚乙烯醇缩丁醛、海藻酸钠和聚醋酸乙烯酯,其中聚醋酸乙烯酯含量占30wt.%,聚乙烯醇缩丁醛含量占40wt.%,海藻酸钠含量占30wt.%;溶剂为甲苯,溶剂质量为复合材料粉体质量的10%;

41.(2)成型:将上述混合膏料注入高精度辊涂机的料槽,并利用涂辊的转动将浆料转移到铜箔载带上,设置刮刀移动的速度为100mm/min,刮刀间隙为60mm,从而得到纯铜+金刚石/铜材料,干燥温度设置在50℃加热去除平铺于基材上的浆料中的溶剂,使得金刚石/铜很好地粘附于铜箔上,更换为纯铜粉料槽重复上述操作设置并设置刮刀间隙为100mm,在金刚石/铜材料表再涂敷一层粒度为100μm铜粉,形成纯铜+金刚石/铜+纯铜的三层结构。接着由高精度轧辊在压力作用获得较高的致密度及紧密结合的复合材料,最后续经过无动力滚筒释放应力。将金刚石/铜导热材料预制体铺平放置在激光分切平台上,调整合适的激光焦距,切割得到外径为50mm的圆形金刚石/铜导热材料预制体。

42.(3)脱脂烧结:将上述金刚石/铜导热材料预制体放入喷涂有bn脱模剂的石墨模具中,通过放电等离子烧结设备,在初始压力为2mpa下,以10℃/min的升温速率将温度升至330℃,保温15min脱脂,去除少量的粘结剂,随后压力升至80mpa以8℃/min的升温速率将温度升950℃,保温保压18min,最后随炉等却至300℃放气泄真空,待冷却降至室温后卸模得到高致密的金刚石/铜导热材料;

43.(4)机械加工:将烧结后的金刚石/铜导热材料上下表面的纯铜层经过白刚玉砂轮平磨,随后采用树脂镶嵌后经由机械抛光获得光亮表面,制备得到低表面粗糙度、高精度的金刚石/铜导热材料。

44.实施例5

45.一种纳米活性颗粒增强易加工的金刚石/铜导热材料的制备方法,与实施例1的区别在于所用金刚石/铜导热材料粉体成分为:颗粒尺寸为100-120μm的金刚石35wt.%、尺寸为20nm的b粉0.5wt.%、余量为平均尺寸为50μm的电解铜粉(金属粉末纯度≥99.9%)。

46.对比例1

47.一种纳米活性颗粒增强易加工的金刚石/铜导热材料的制备方法,与实施例1的区别在于所用金刚石/铜导热材料粉体成分为:颗粒尺寸为100-120μm的金刚石35wt.%、余量为平均尺寸为50μm的电解铜粉(金属粉末纯度≥99.9%)。

48.对比例2

49.一种纳米活性颗粒增强易加工的金刚石/铜导热材料的制备方法,与实施例1的区别在于b粉的尺寸为3μm。

50.分别对实施例1-5,对比例1和2所制备样品的导热系数及致密度进行检测,测试结果如表1所示。

51.表1本发明实施例性能对比数据

52.样品编号致密度导热系数w/m.k实施例197.8%584实施例297.5%523实施例398.1%602

实施例497.6%583实施例598.5%596对比例190.23%385对比例296.52%467

53.实施例1-5制备样品的导热系数及致密度均优于对比样品,相同条件下纳米活性元素明显提升复合材料的致密度,且纳米元素烧结时活性高,易与金刚石在界面处形成合金碳化物,因此,改善了金刚石与铜的润湿性,从而提升复合材料的热导率。

54.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1