一种基于车间物联网的平面研磨管控系统

本发明属于物联网技术,特指一种基于车间物联网的平面研磨管控系统。

背景技术:

1、超高精度平面研磨工艺是制造业中的先进基础工艺,是光学玻璃晶片、蓝宝石衬底、石英晶片、硅片、诸片、模具、导光板、光扦接头等精密基础零部件加工的关键核心技术。现有技术中,超高精度平面研磨工艺具体可采用研磨测频仪实现研磨过程中的自动化测频,诸如,北京三禾泰达技术有限公司的alc-2000型和alc-2100型研磨测频仪,该仪器采用基于美国transat公司的研磨测频技术。

2、但是,现有研磨测频仪只是作为一台独立的测量仪器,其仅限于与对应研磨机的交互,而无法解决车间内各个研磨机和测频仪的物联网,诸如实现对测频系统的控制进而控制研磨机的运行,以减少操作员的设置失误造成的超频事故及提升生成效率,通过数据上传功能将所有在线研磨测控仪的实时数据传输到服务器,以便于通过对数据的分析处理得到研磨机运行状况。

3、随着当前数字电子产品对石英晶振数量和质量需求的大幅提升,希望实现高质量、高稳定、高可靠的石英晶片产业化生产,将石英晶片在线测频仪的测量能力同平面研磨加工的生产流程和工艺技术相结合,同时结合联网技术,研发石英晶片超高精度平面研磨这一细分领域的智能化测控系统,实现石英晶片的智慧研磨车间,从而实现研磨机、操作员、被研磨物、工作环境和生产制程进行智能管控的智能物联网系统是未来行业发展的必然趋势。

4、因此,结合生产实际研究和探索晶片在线测频技术,摆脱现有测频系统架构,创新地研发晶片研磨在线研磨测控仪(olam)是当前石英晶振各大生产厂商的迫切需求。但目前在基于物联网技术的在线研磨测控仪实现在线监控、分析和控制的研究还比较少,实用系统可以说几乎是空白的。

技术实现思路

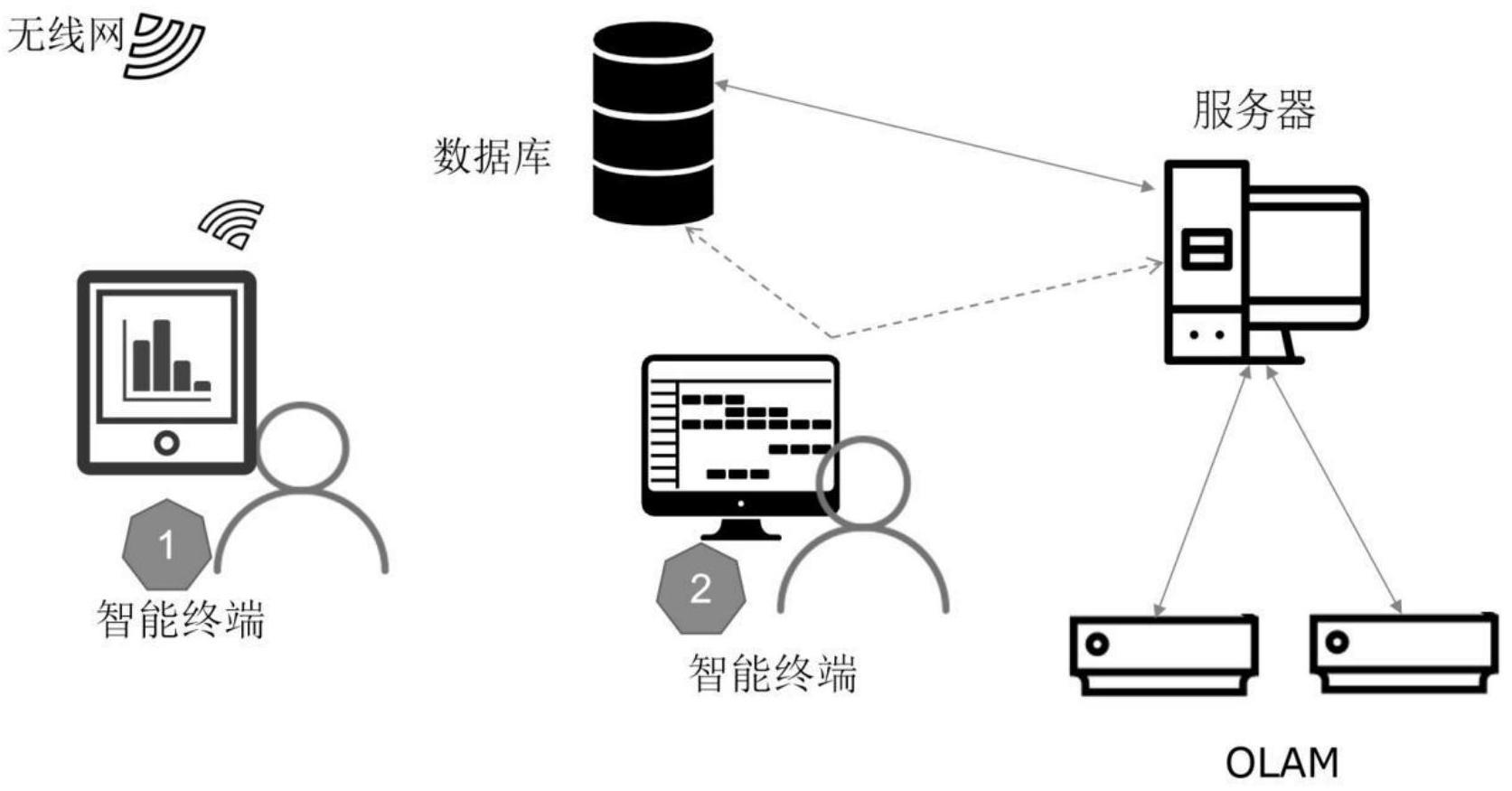

1、为克服现有技术的不足及存在的问题,使得车间制造控制具有集中管控、以太网连接稳定的优点,本发明提供一种基于车间物联网的平面研磨管控系统及系统。

2、为实现上述目的,本发明采用如下技术方案:

3、本发明提供了一种基于车间物联网的平面研磨管控系统,包括:

4、olam,其包括掉电存储模块、以太网模块、mcu和触摸屏;

5、服务器,其通信连接在olam上;

6、数据库,其通信连接在服务器上,用于存储oalm和服务器上的数据;

7、在实际使用中,系统上电开机后,执行以太网参数读取流程从而读取掉电存储模块中的以太网参数,获取上次关机前以太网连接状态并判断上次关机前以太网连接状态是否为连接成功,若是则执行以太网模块连接配置流程再执行以太网模块连接和重连流程中的以太网连接流程实现以太网连接,若否则切换至以太网设置界面再执行以太网模块连接和重连流程中的以太网连接流程实现以太网连接;

8、判断以太网连接状态是否为连接成功,若是则执行服务器下发心跳包处理流程和olam上传心跳包流程;

9、判断系统是否为待机状态,若是则执行olam获取研磨信息流程获得服务器下发的研磨信息,判断服务器下发的研磨信息和操作员输入的研磨信息是否一致,若是则系统切换至研磨状态;

10、判断系统是否为研磨状态,若是则执行频率研磨处理流程;

11、判断系统是否处于参数拷贝界面,若是则执行参数上传下发流程。

12、作为优选,所述系统还包括智能终端,智能终端通信连接在服务器上,智能终端包括电脑和手机中的至少一种。

13、作为优选,所述开机以太网参数读取流程,具体包括:

14、步骤11:系统从掉电存储模块中读取以太网参数,其中,以太网参数包括研磨信息设置方式、以太网研磨信息获取方式、服务器ip地址、olam的ip地址、olam的mac地址、以太网连接超时时间、以太网通讯时间、以太网数据上传时间间隔、研磨信息获取时间、olam身份信息;

15、步骤12:判断以太网参数是否在系统设定阈值范围内,若否则将以太网参数设置为默认以太网参数并发送至触摸屏上进行显示,若是则将以太网参数发送至触摸屏上进行显示。

16、作为优选,所述以太网模块连接配置流程,具体包括:

17、步骤21:mcu向以太网模块发送配置模式命令,以太网模块根据配置模式命令在配置模式中配置以太网配置参数和将以太网配置结果反馈至mcu;

18、步骤22:mcu验证以太网配置参数是否配置成功,若否则迭代步骤21和步骤22直至mcu验证以太网配置参数配置成功;

19、步骤23:mcu向以太网模块发送与服务器建立连接命令,将以太网模块的使能标志位设置为1,以太网模块将命令执行结果反馈至mcu;

20、步骤24:在系统实时运行过程中,向以太网模块发送查看连接状态命令,以太网模块将以太网连接状态反馈至mcu,mcu根据反馈信息设置mcu中的以太网连接状态。

21、作为优选,所述以太网模块连接和重连流程包括以太网连接流程和以太网重连流程;

22、所述以太网连接流程,具体包括:

23、步骤31:以太网模块进入配置模式、在配置模式中配置以太网配置参数和将以太网配置结果发送至mcu;

24、步骤32:mcu验证以太网配置参数是否配置成功,若否则迭代步骤31和步骤32,若是则执行步骤33;

25、步骤33:mcu向以太网模块发送与服务器建立连接命令,以太网模块根据与服务器建立连接命令建立olam和服务器的以太网连接;

26、步骤34:mcu向以太网模块发送查看连接状态命令,以太网模块发送以太网连接状态至mcu;

27、步骤35:mcu判断以太网连接状态是否为连接成功,若是则控制以太网模块退出配置模式,若否则判断以太网连接状态为连接失败的持续时间是否大于以太网连接超时时间,若是则重启以太网模块并迭代步骤31至35;

28、所述以太网模块重连流程,具体包括:

29、步骤41:系统判断以太网连接状态是否为等待连接状态,若否则结束以太网模块重连流程,若是则执行步骤42;

30、步骤42:判断系统是否处于主界面待机状态,若否则执行以太网连接流程,若是则执行步骤43;

31、步骤43:判断研磨信息设置方式是否为自动方式,若否则执行以太网连接流程,若是则发送重连选择数据到触摸屏显示并获取操作员在触摸屏上选择的研磨信息设置方式;

32、步骤44:先判断操作员在触摸屏上是否选择重连,若是则执行以太网连接流程,若否则判断操作员在触摸屏上选择的研磨信息设置方式是否为手动方式,若操作员在触摸屏上选择的研磨信息设置方式为手动方式则将研磨信息设置方式设置为手动方式后执行以太网连接流程,若操作员在触摸屏上无操作则迭代步骤43至44并等待操作员在触摸屏上操作。

33、作为优选,所述服务器下发心跳包处理流程,具体包括:

34、步骤51:判断以太网连接状态是否为连接成功,若否则结束服务器下发心跳流程,若是则计时获得以太网通讯时间的计时时间;

35、步骤52:判断以太网通讯时间的计时时间是否达到以太网通讯时间,若是则执行步骤53;

36、步骤53:判断在以太网通讯时间的计时时间内是否收到服务器下发至olam的心跳包数据,若否则清零以太网通讯时间的计时时间并对olam未收到心跳包数据次数进行加1处理,若是则清零以太网通讯时间的计时时间和olam未收到心跳包数据次数;

37、步骤54:判断olam未收到心跳包数据次数是否超过心跳阈值,若是则将以太网连接状态设置为断开状态并执行以太网模块重连流程。

38、作为优选,所述olam上传心跳包流程,用于实现olam定时上传心跳包数据,具体包括:

39、步骤61:判断以太网连接状态是否为连接成功,若否则结束olam下发心跳流程,若是则计时获得以太网通讯时间的计时时间;

40、步骤62:判断以太网通讯时间的计时时间是否达到以太网通讯时间,若是则执行步骤63;

41、步骤63:获取以太网数据上传时间间隔的计时时间,判断以太网数据上传时间间隔的计时时间是否达到以太网数据上传时间间隔,若是则olam将olam身份信息发送至服务器,其中,olam身份信息包括olam的设备站号和设备编号。

42、作为优选,所述olam获取研磨信息流程,用于实现olam自动通过以太网获取服务器上的研磨控制数据,其中,研磨控制数据包括标识符、命令长度、设备站号、设备编号、研磨信息和crc校验码,具体包括:

43、步骤71:判断以太网连接状态是否为连接成功,若否则结束olam获取研磨信息流程,若是则执行步骤72;

44、步骤72:判断研磨信息设置方式是否为自动方式,若否则olam通过操作员在olam的主界面上手动输入研磨信息,若是则执行步骤63;

45、步骤73:判断研磨信息获取方式是否为服务器下发方式,若是则服务器主动下发研磨控制数据至olam,若否则olam主动发送获取命令至服务器后服务器根据获取命令下发研磨控制数据至olam,olam对研磨控制数据执行研磨信息接收和校验流程,研磨信息接收和校验流程用于校验研磨控制数据,其中,研磨控制数据包括标识符、命令长度、设备站号、设备编号、研磨信息和crc校验码。

46、作为优选,所述研磨信息执行研磨信息接收和校验流程,具体包括:

47、步骤731:判断标识符是否为01,若否则向服务器发送标识符错误命令并结束研磨信息接收和校验流程;

48、步骤732:根据命令长度截取研磨控制数据得到截取数据,判断crc校验码和截取数据计算得到的crc值是否一致,若否则向服务器发送crc校验失败命令并结束研磨信息接收和校验流程,若是则进行人工二次校验流程,若人工二次校验流程不通过时则向服务器发送人工校验不通过命令并结束研磨信息接收和校验流程;

49、步骤733:判断研磨信息所占字节数和预设字节数是否一致,若否则发送研磨信息错误命令至服务器并结束研磨信息接收和校验流程;

50、步骤734:判断研磨控制数据中的研磨信息与olam的掉电存储模块中的研磨信息是否一致,若否则将研磨控制数据中的研磨信息更新到掉电存储模块中。

51、作为优选,所述频率研磨处理流程,用于实现服务器实时获取olam上的研磨机工况数据,其中,研磨机的工况数据包括研磨机的工作状态、研磨圈数和石英晶片的理化数据,石英晶片的理化数据包括石英晶片的频率、散差和研磨速度,具体包括:

52、步骤81:判断研磨机是否开始研磨,若否则结束频率研磨处理流程,若是则执行步骤82;

53、步骤82:判断olam上用于控制研磨机的控制线是否连接正常,若否则向服务器发送控制线连接异常命令并结束频率研磨处理流程,若是则执行步骤83;

54、步骤83:执行自动搜索流程,自动搜索流程用于搜索研磨机上的石英晶片数量并判断搜索到的石英晶片数量是否达到搜索成功设定阈值,若未达到则发送自动搜索失败命令至服务器、清零olam上传心跳包计时时间和结束频率研磨处理流程,若达到则发送自动搜索成功命令至服务器、清零olam上传心跳包计时时间和执行步骤84;

55、步骤84:按以太网上传间隔时间将研磨机的工况数据发送至服务器;

56、步骤85:根据研磨机的工况数据判断研磨机的工作是否异常。

57、作为优选,所述步骤85,具体包括:

58、步骤851:判断石英晶片的散差是否位于正常散差范围内,若否则发送散差异常命令至服务器,若是则发送散差正常命令至服务器;

59、步骤852:判断研磨机的研磨速率是否位于正常速率范围内,若是则执行步骤855,若否执行步骤853;

60、步骤853:判断研磨机的研磨速率是否位于告警速率范围内,若是则发送速率异常告警命令至服务器,若否则执行步骤854;

61、步骤854:判断研磨机的研磨速率是否位于停机速率范围内,若是则发送速率异常停机命令至服务器和研磨机;

62、步骤855:判断指定圈数内统计的石英晶片数量是否达到石英晶片数设定阈值,若否则判断指定圈数内的晶片平均频率是否位于研磨频段的前80%范围内,若指定圈数内的晶片平均频率是否位于研磨频段的前80%范围内则发送测频异常命令至服务器并迭代步骤83至步骤85,若指定圈数内的晶片平均频率是否位于研磨频段的后20%范围内则发送测频异常命令至服务器、发送测频异常停机命令至研磨机以及结束频率研磨处理流程;

63、步骤856:根据研磨机的研磨频率计算得到研磨频率上限值,判断研磨频率上限值是否大于安全上限值,若是则发送频率超上限命令至服务器;

64、步骤857:判断预设研磨时间内研磨圈数是否增加,若否则发送计圈异常停机命令至研磨机和服务器。

65、本发明相比现有技术突出且有益的技术效果是:

66、在本发明中,多台研磨机的工况数据上传至系统,系统根据研磨机的工况数据实现对研磨机的监控、分析和调控,从而优化和管理多台研磨的研磨工艺过程,一台系统可向多台研磨机下发控制信息,从而实现对多台研磨机的工况进行集中调控,提高生产绩效管理和生产效率,减少操作员设置失误的问题。

67、在本发明中,基于olam构建平面研磨管控系统无论在动态测频精度、测频效率等核心技术指标,还是在人机交互和数据可视化展示等方面均明显由于传统的alc系统,而且还配置以太网通讯和智能测控能力,符合当前工业4.0技术升级要求,实现打造石英晶片频率研磨的智慧车间,在实际使用中,系统根据石英晶片理化性质、研磨信息等工况数据对研磨机、操作员和生产制程进行综合管控,以实现石英晶片产业化生产时的高质量、高稳定性和高可靠性,石英晶片的生产和品质带来了质的飞跃,具有十分明朗的市场和产业化前景。

68、在本发明中,通过物联网技术建立olam、服务器和数据库的网络架构,对车间内所有研磨机的olam实现联网功能,通过olam上传研磨信息实现对研磨机研磨过程的在线监控和分析,从而便于操作员实时分析研磨机运行状况,通过服务器下发数据给olam实现对olam和研磨机的测频和研磨过程在线控制,从而减少了操作员的设置失误造成超频事故和提高了生产效率,最终实现一台服务器即可控制所有研磨机的研磨过程。

- 还没有人留言评论。精彩留言会获得点赞!