一种铝空心球、铝空心球结构材料及其制备方法

本发明涉及金属空心球及其复合泡沫材料,进一步地说,是涉及一种铝空心球、铝空心球结构材料及其制备方法。

背景技术:

1、随着科学技术的不断进步,素有“工业血液”之称的石油消耗量也越来越大。随着浅海石油资源的逐渐减少,石油的挖掘逐渐转向深海。而深海开采石油,输油管道的保温隔热就成了重中之重。在深海和远海环境下,管道运输原油的运输距离远、所处环境温度低、压力大,而陆地上使用的传统管道隔热材料抗压能力通常都较差,这就意味着传统隔热材料无法真正应用在深海管道的保温隔热上。同时,随着海水深度的增加,水温会快速下降,这会导致管道内部原油热量大量散失,这时原油流动会受到阻碍,如果情况严重或时间较长时,还可能会导致输油管道堵塞。所以开发新型的深海输油管道用的隔热材料具有重要的意义,将带来巨大的经济效益。

2、泡孔材料是一种包含有大量气孔的材料,得益于丰富的孔隙结构,使得泡孔材料在深海管道的隔热保温领域的应用成为可能。金属泡孔材料由于其较高的强度和较低的导热率,成为深海输油管道保温材料的首选。

3、现有技术中的泡沫金属的制备方法有料浆涂覆法、雾化法和金属流化床法等,但料浆涂覆法、雾化法均存在成本高、过程复杂和泡孔结构无法控制等缺点,而金属流化床技术的发展虽然使金属空心球的自动化批量生产成为可能,但是其仍然存在成本高、工艺繁杂的问题。

技术实现思路

1、为了解决现有技术中存在的技术问题,本发明提供了一种铝空心球的制备方法、铝空心球、铝空心球结构材料及制备方法。

2、本发明提供的铝空心球的制备方法,制备过程简洁快速,生产成本低,得到的铝空心球、性能可控(铝空心球壳厚、密度、粒径等均可控)、力学性能优异,球壳厚度均一、光滑,可重复性强;与环氧树脂制备的铝空心球结构材料,可以通过改变内部空心铝球的排列方式,调节材料整体的导热率、密度和强度,制得的结构材料强度高、密度小且导热率低,在深海石油运输管道的保温领域有潜在的应用前景。

3、本发明的目的之一是提供一种铝空心球的制备方法,所述方法包括以下步骤:

4、(1)将铝银浆与溶剂混合均匀、洗净、脱除溶剂、烘干得到干铝银浆粉;

5、(2)将发泡聚苯乙烯微球在设备中分散,喷入含有粘结剂的浆料,再加入步骤(1)得到的干铝银浆粉,使干铝银浆粉在发泡聚苯乙烯微球表面分布均匀,得到铝空心球素胚;

6、优选地,(3)将步骤(2)重复5~10次;

7、(4)将步骤(3)得到的铝空心球素胚烘干后,抽真空后充入保护性气体,优选重复2~3次抽真空后,在保护性气体氛围加热升温脱除粘结剂和发泡聚苯乙烯微球,之后烧结,冷却后得到所述铝空心球。

8、本发明的一种优选的实施方式中,

9、步骤(1),

10、所述铝银浆为油性片状铝银浆;所述油性片状铝银浆优选粒径为5~19μm;和/或,

11、所述溶剂为乙酸丙酯、乙酸乙酯、异丙醇、丙酮中的至少一种;和/或,

12、所述铝银浆与溶剂的质量比为1:(1~8);优选为1:(1~3);和/或,

13、铝银浆与溶剂的混合时间为1~8h;优选为2~3h;混合温度为10~45℃,优选为30~35℃;和/或,

14、脱除溶剂的方法为抽滤;和/或,

15、烘干的方法为真空烘干或保护气氛下烘干;所述保护气优选为氢气、氮气或氩气;烘干温度为50~80℃;烘干时间为20~60min。

16、本发明的一种优选的实施方式中,

17、所述发泡聚苯乙烯微球的粒径为1~6mm,发泡聚苯乙烯微球均为规则和表面干净光滑的微球;

18、发泡聚苯乙烯微球用酒精冲洗、烘干;烘干温度为40~60℃;烘干时间为10~120min;

19、所述设备为包衣机或造球机;包衣机或造球机转速优选为30~100r/min,更优选为30~60r/min;

20、所述发泡聚苯乙烯微球与干铝银浆粉的质量比为1:(40~80);优选为1:(50~60);和/或,

21、所述含有粘结剂的浆料为乙醇、水和粘结剂的混合物,或乙醇和粘结剂的混合物;混合物中有乙醇和水时,乙醇与水的质量比为1:(0.5~3);粘结剂占混合物总质量的1~20%,优选为1.5~14%;粘结剂为聚乙烯醇缩丁醛(pvb)、聚乙二醇、三乙酸甘油酯、正硅酸乙酯、乙二醇中的至少一种;和/或,

22、所述粘结剂与干铝银浆粉的质量比为1:(5~80)优选为1:(5~50);

23、加入含有粘结剂的浆料的滚制时间为10~30s;

24、加入干铝银浆粉的滚制时间为2~4min;

25、以上两个时间均为单次加入后的滚制时间,多次加入时叠加即可。

26、通过包衣机或造球机的转动,带动发泡聚苯乙烯微球运动,通过喷入含有粘结剂的浆料和加入片状铝银浆粉,使铝银浆在发泡聚苯乙烯微球表面分布均匀。被铝银浆包覆的发泡聚苯乙烯微球不断的从包衣机上部滚落,使其包覆层紧实,得到铝空心球素胚。

27、本发明的一种优选的实施方式中,

28、步骤(3),

29、铝空心球素胚的烘干温度为20~65℃;烘干时间为1~3h;

30、所述保护性气体为氮气、氢气或氩气;

31、抽真空后的真空度为-0.05~-0.1mpa;在烧结前抽真空,再充入保护气,提高效率,优选重复抽真空充保护气2~3次;

32、加热升温过程为先以4~6℃/min,升温至220~400℃,保温时间为20~40min;再以6~10℃/min,升温至560~760℃,优选为620~760℃,更优选为700~740℃,保温时间为30~180min,优选为90~120min;升温可以在管式炉中进行;分为两段升温并保温,低温段保温是为了除去粘结剂和发泡聚苯乙烯微球,在烧结前铝银浆之间有空隙,在低温段保温可以使粘结剂和聚苯乙烯充分分解,并通过保护气的流动使其从空隙排出;高温段是进行烧结;冷却为自然冷却或随炉程序冷却。

33、将铝空心球素胚进行烧结,在升温过程中,首先脱除粘结剂,随后脱除发泡聚苯乙烯模板,最后进行烧结,得到高强度铝空心球。

34、本发明的目的之二是提供一种上述方法制备的铝空心球。

35、本发明的目的之三是提供一种铝空心球结构材料。

36、所述铝空心球结构材料由包括铝空心球、环氧树脂和固化剂在内的原料制备而得;

37、

38、固化剂为聚醚胺类固化剂时,用量优选25~30重量份;固化剂为聚硫醇类固化剂时,用量优选70~100重量份。

39、本发明的目的之四是提供一种铝空心球结构材料的制备方法,所述方法包括以下步骤:

40、(1)将所述铝空心球清洗、烘干后装在模具中;将环氧树脂和固化剂混合均匀后倒入装有铝空心球的模具中,固化后得到所述铝空心球结构材料;

41、任选地,(2)在固化后的铝空心球单层结构上铺一层铝空心球,将环氧树脂和固化剂混合均匀后倒入,固化;

42、步骤(2)可以多次重复,优选重复1~3次。

43、本发明的一种优选的实施方式中,

44、铝空心球表面打磨后用酒精清洗干净;烘干温度为40~70℃;和/或,

45、环氧树脂和固化剂混合温度为50~70℃;和/或,

46、固化时间为3~8小时;和/或,

47、模具中铝空心球的排列为简单立方排列、体心立方排列或面心立方排列。

48、本发明的一种优选的实施方式中,

49、所述环氧树脂为双酚a型环氧树脂;优选为e44或e51;

50、所述固化剂为聚醚胺、琥珀酸酐、马来酸酐、聚硫醇中的至少一种。

51、本发明的目的之五是提供一种铝空心球和铝空心球结构材料在隔热材料中的应用,优选在深海输油管道用的隔热材料中的应用。

52、与现有技术相比,本发明的有益效果:

53、1.铝空心球的制备方法更简单、可控、可重复和更安全,制备过程简洁快速,生产成本低。

54、2.可重复性强,铝空心球壳厚、密度、粒径等均可控。

55、3.制备的铝空心球性能优异,球壳厚度均一、光滑。

56、4.与环氧树脂制备的金属空心球结构材料,可以通过改变内部空心铝球的排列方式,调节材料整体的导热率、密度和强度。

57、5.制备的金属空心球结构材料强度高、密度小且导热率低,在深海石油运输管道的保温领域有潜在的应用前景。

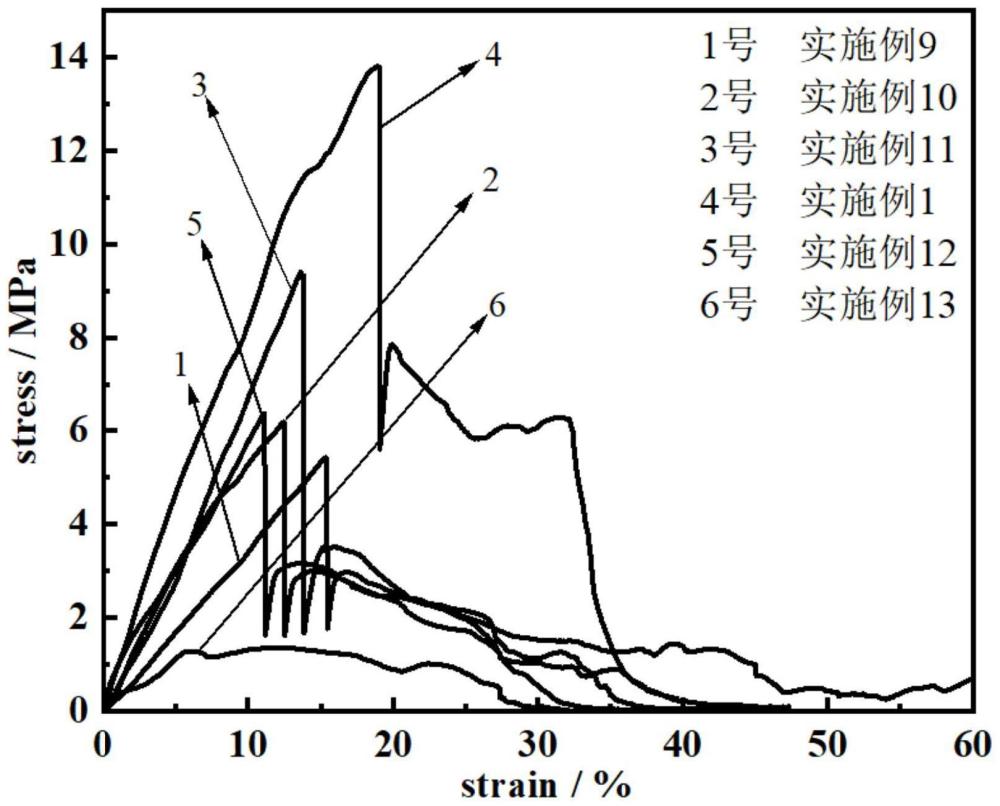

58、本发明制备的铝空心球具有良好的力学性能,屈服应力值为市售焊接不锈钢金属空心球的9.7倍;铝空心球在环氧树脂中为体心立方排布的情况下,空心球结构材料导热率只有0.2089w/m·k,不到纯铝导热系数的千分之一,而空心球结构密度仅为纯环氧树脂的77%,弹性模量与纯环氧几乎一致,约为171.80mpa。

59、本发明设计合理,简化了铝空心球的制备工艺,使得其性能可控,相关生产工艺条件的确定为其工业化生产提供参考。同时,金属空心球及其复合结构具有许多优秀的性能,将在航空航天、船舶、海底输油管道保温等各个领域得到大量的应用,将成为材料领域一个重要的发展方向。

- 还没有人留言评论。精彩留言会获得点赞!