一种靶材、金属钽表面复合梯度陶瓷涂层的制法及其所得涂层

本发明属于复合涂层及其制法,具体为一种靶材、金属钽表面复合梯度陶瓷涂层的制法及其所得涂层。

背景技术:

1、金属钽(ta)属于难熔金属的一种,具有极高熔点、良好化学性能和稳定性。从1950年以来,金属钽及其合金一直是重要的航天用高温结构材料。由于其能适应火箭推进系统、高超声速飞行、大气层再入和跨大气层飞行等极端环境条件下的服役,到目前为止,金属钽及其合金已经广泛的应用于航空、航天、核工业等领域的耐腐蚀和耐高温的结构件。

2、但是,金属钽及其合金在实际应用时存在抗氧化难题,是因为钽对氧的亲和势高、氧溶解度大,故其在室温时就极易吸氧,并在远低于服役温度时就会发生严重氧化,致使其高温力学性能急剧下降。为了应对金属钽难以抗氧化和高温稳定性不足的问题,目前的解决方案有两种:第一,添加其他金属元素形成合金,设计和研发具有高温抗氧化能力的钽合金,但合金化的工艺成本较高,且制备难度较大;第二,在表面设置涂层以达到高温稳定和抗氧化的目的。由于目前的航空航天工业的高速发展,高性能高温稳定和抗氧化涂层成为金属钽及其合金高温应用的关键。

3、为了满足耐高温氧化和实现良好的高温稳定性,防护涂层及其中间层选用元素nb、w、ta、hf、zr均为高熔点的难熔金属。由于最新研究发现,中熵合金具有比高熵合金更优异的性能,且将c元素引入中熵合金可以进一步提高涂层的性能。在将c元素引入中熵合金时,c原子不仅可以作为小原子占据其晶格点阵的间隙位置,而且可与中熵合金发生反应形成单一相的合金固溶体碳化物,同时也可生成同样高熔点的难熔金属碳化物,这几种组成部分共同作用,不仅可提升涂层的基本力学性能,而且可大幅提升材料高温稳定性和高温抗氧化性。在最外层与基体之间加入中间层且选用元素成分为nb、w,是由于ta元素与nb元素、ta元素与w元素无论在液态或固态都可无限互溶,并且nb元素与w元素无论在液态或固态均可形成一些列连续固溶体,故防护层与基体之间考虑使用nb-w梯度合金层作为中间层,使其在ta表面形成互溶的合金层,降低表面残余应力,而且使最外层与基体可实现完全的冶金结合,改善了涂层结合力差的缺点,并使用成分梯度化手段进一步提升其综合性能,使其形成难熔合金层作为第二道耐高温抗氧化的防护屏障,进一步保护基体,防止其高温氧化。

4、目前,难熔金属碳化物涂层的制备方法主要包括物理气相沉积法和化学气相沉积法。但是,这两种制备方法普遍存在沉积温度高、工艺复杂等不足,导致涂层和基体间有较大的热应力,容易脱落。

5、现有技术中,双辉与微波等离子碳化结合制备涂层的工艺较为复杂,能耗相对较高;且制备高熵合金碳化物薄膜中,双辉靶材为普通圆形合金靶材,且碳化方式是以单一方式即通入甲烷以提供碳源,碳化效果有待提高。

技术实现思路

1、发明目的:为了克服现有技术的不足,本发明目的是提供一种涂层碳化效果好的靶材,本发明的另一目的是提供一种便于参数精准控制的金属钽表面复合梯度陶瓷涂层的制备方法,本发明的又一目的是提供一种结合强度高、高温稳定性和高温抗氧化性优异的金属钽表面复合梯度陶瓷涂层。

2、技术方案:本发明所述的一种靶材,为tahfzr-c靶材,包括tahfzr合金和c靶材,tahfzr合金上设置蜂窝孔,蜂窝孔内填充的是c靶材,蜂窝孔的直径与tahfzr合金的直径之比为1~2:10。

3、本发明的一种金属钽表面复合梯度陶瓷涂层的制备方法,包括以下步骤:

4、(a)对金属钽表面进行抛光、清洗,之后进行辉光放电溅射预处理;

5、(b)使用双层辉光等离子表面冶金法在金属钽表面制备nb-w中间层;

6、(c)使用双层辉光等离子表面冶金法在nb-w中间层表面制备tahfzr中熵合金层;

7、(d)使用双层辉光等离子表面冶金法及tahfzr-c靶材,在tahfzr中熵合金层的表面制备(tahfzr)c稳定防护层,tahfzr-c靶材包括tahfzr合金和c靶材,tahfzr合金上设置蜂窝孔,蜂窝孔内填充的是c靶材,蜂窝孔的直径与tahfzr合金的直径之比为1~2:10。

8、进一步地,步骤(a)中,辉光放电溅射预处理为将金属钽作为工件极,不设置源极,通入高纯氩气,处理参数为:工件极电压450~550v,频率41.0~42.0hz,气压41~43pa,处理时间4~5h。

9、进一步地,步骤(b)中,双层辉光等离子表面冶金法具体包括以下步骤:

10、(b1)将nb-w合金靶材表面打磨、抛光、清洗后,安装作为源极,将步骤(a)所得试样作为工件极;

11、(b2)打开循环水30~40℃,开启机械泵,抽气至0.1pa以下,通入高纯氩气洗气,调节气体流量使气压保持在32~35pa之间;

12、(b3)调节源极电压为850~950v,工件极电压为500v~600v,工作气压为32~35pa,源极与工件极间距为20~24mm,保温时间为1~2h,保持辉光稳定,在金属钽表面制备nb-w中间层;

13、(b4)制备结束后,将工件极电压和源极电压降至0,抽真空至0.01pa,关闭机械泵,待炉腔内温度降至室温,取出试样并关闭冷却水。

14、进一步地,步骤(c)中,双层辉光等离子表面冶金法具体包括以下步骤:

15、(c1)将步骤(b)所得试样简单抛光,去除杂质油污后作为工件极,将熔炼制备的等原子比tahfzr合金靶材表面预处理后作为源极,装入双辉炉内,将腔内气压抽至0.1pa以下,通入氩气洗气;

16、(c2)稳定气压在32~35pa,调节源极与工件极间距13~16mm,调节工件极电压至570v~620v,调节tahfzr源极电源电压至870v~920v,制备tahfzr中熵合金层,保温时间2~3h;

17、(c3)制备结束后,将电压均降缓慢为0,抽真空至0.1pa,待冷却至室温后,取出试样。

18、进一步地,步骤(d)中,双层辉光等离子表面冶金法具体包括以下步骤:

19、(d1)将(c)所得试样抛光清洗后作为工件极,将tahfzr-c靶材打磨、抛光、清洗后作为源极,调节极间距为13~16mm。

20、(d2)通入氩气循环洗气后,同时通入ch4和氩气的混合气体使得ch4流量:ar流量=1:1,并保持气压稳定在50~60pa,调节工件极与源极电压至300~320v后维持8~10min,之后以10~15v/5min的速率缓慢升高,工件极电压至540~600v,以30~40v/5min的速率升高源极电压至900~980v,保温3~5h,制备(tahfzr)c稳定防护层;

21、(d3)待保温结束后,以30~40v/5min的速率减低源极电压,以5~7v/5min的速率降低工件极电压,同时降压12~15次后,保持源极降压速率不变,工件极降压速率提升至10~15v/5min,同时降压后保温,之后以50~60v/5min的速率同时降低源极电压与工件极电压,保温,之后直接降为0,关闭电源。

22、(d4)抽气至0.1pa以下,关闭机械泵,关闭循环水,待试样冷却至室温后取出。

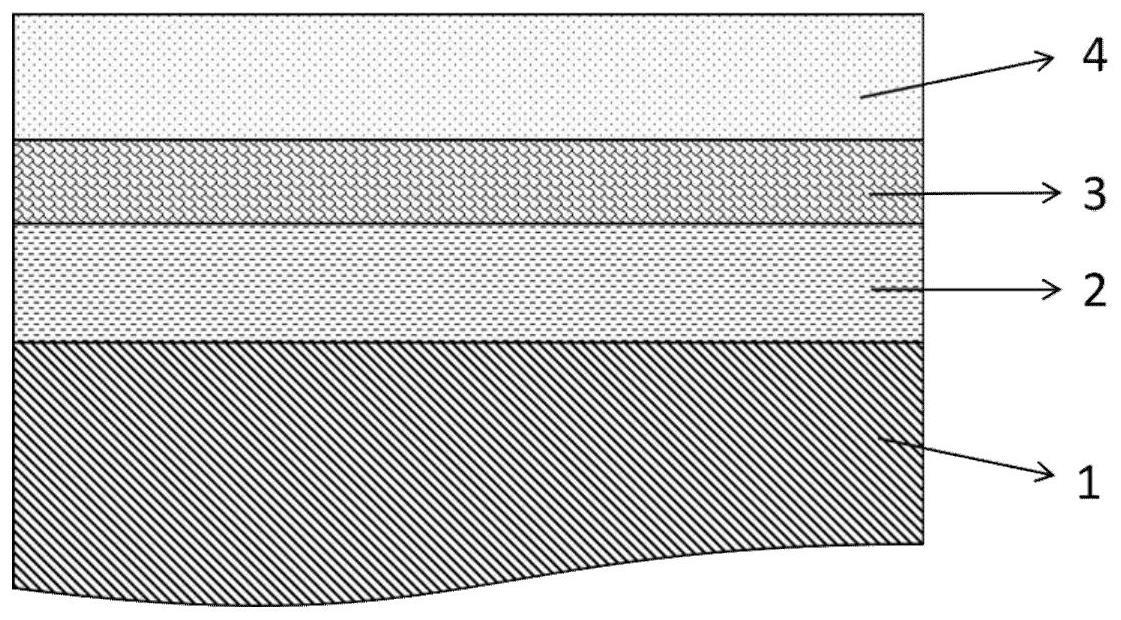

23、上述金属钽表面复合梯度陶瓷涂层的制备方法所得复合梯度陶瓷涂层,在金属钽表面依次为成分梯度变化的nb-w中间层、tahfzr中熵合金层、(tahfzr)c稳定防护层。

24、进一步地,nb-w中间层为一种成分梯度层,nb、w元素的质量百分比自基体向外递增,直至完全成为纯nb-w层;nb-w中间层包含以下质量百分数的元素:nb50%~60%,余量为w。

25、进一步地,tahfzr中熵合金层包含以下质量百分数的元素:ta 35%~37%,hf35%~37%,余量为zr;(tahfzr)c稳定防护层包含以下质量百分数的元素:ta 26%~28%,hf 26%~28%,zr 26%~28%,余量为c。

26、进一步地,nb-w中间层的厚度为2~5μm,tahfzr中熵合金层的厚度为12~15μm,(tahfzr)c稳定防护层的厚度为7~10μm。

27、制备原理:采用辉光放电预溅射对金属钽表面进行预处理,在高能等离子体冲击下使表面产生较多表面缺陷,为涂层元素向基体扩散提供了大量空位,增加了涂层元素渗入深度和渗入量,同时提高了基体与薄膜的结合力。

28、利用双层辉光等离子表面冶金法在金属钽表面制备了nb-w的成分梯度过渡层,nb、w元素含量由基体向外表面梯度增加,成分梯度层降低了基体表面残余应力,并提升基体与外层涂层的粘接强度,使涂层结合更加紧密。并且使用双层辉光等离子表面冶金法制备了tahfzr中熵合金层,使用此方法的独特优势在于,被电场电离和加速的高能氩离子同时轰击工件和靶材,工件表面被加热并形成浓度梯度分的空位,靶材中元素被溅射出并向工件沉积,通过表面缺陷和空位向基体内部扩散,最终形成与基体呈冶金结合的成分梯度涂层。

29、使用含c的特殊合金靶材和c和含ch4的气氛提供c源,提升涂层碳化效果,可在表面原位溅射合成成分为(tahfzr)c的碳化物。甲烷与氩气的混合气体,在表面轰击出空位的同时,将碳原子扩散进入薄膜并与其中元素反应,可在表面原位溅射合成成分为(tahfzr)c的碳化物。

30、涂层为主要成分为(tahfzr)c,且含有少量tac、hfc和zrc的梯度陶瓷层。c原子在原位反应之余也填充了薄膜中的间隙,不仅在难熔中熵合金的表面形成熔点更高的碳化物,而且作为第二相形成弥散强化,使此复合涂层在保持原本优良性能的同时,还具有高温稳定性和高温抗氧化性能。而且,性质相似的元素和可无限互溶的元素为最外层提供了良好的过渡和润滑作用,使其粘接紧密,进一步提高了其稳定能。

31、双辉与微波等离子碳化结合制备涂层的工艺较为复杂,能耗相对较高;且制备高熵合金碳化物薄膜中,双辉靶材为普通圆形合金靶材,且碳化方式是以单一方式即通入甲烷以提供碳源,碳化效果有待提高。

32、有益效果:本发明和现有技术相比,具有如下显著性特点:

33、1、在制备最外层时同时使用蜂窝状的tahfzr-c靶材和含ch4的气氛提供c源,提升涂层碳化效果,并使用独特设计的工艺参数,可在表面原位溅射合成成分为(tahfzr)c的碳化物,特别的是,涂层为主要成分为(tahfzr)c,且含有少量tac、hfc和zrc的梯度陶瓷层,组分均为高熔点碳化物,大幅提升其耐高温性能;

34、2、采用辉光放电溅射预处理可以使金属钽表面在高能氩粒子的冲击下进行表面清洗,除去各种杂质和污染使其形成清洁表面,并在表面形成较多空位,利于后续镀膜等工艺操作的进行,利于后续金属的深渗入,并一定程度上增大薄膜与基体的结合力,工艺简单,能耗较低;

35、3、采用双辉技术在金属钽的表层制备了nb-w中间层,nb元素与ta金属基体性质相似结构一致,可无限互溶,nb、w、ta三种元素无论在液态或固态下均可形成连续固溶体,无相变发生,充分释放基体表面应力,使基体与中间层、中间层与最外层均实现冶金结合,有极高的结合力,并且使用元素均为难熔金属元素,同样具有较好的高温稳定性能,进一步提升耐高温抗氧化防护能力;

36、4、nb-w中间层与tahfzr中熵合金层均为溅射沉积,组织致密,无孔洞和裂纹,且制备出的质量良好,并使用成分梯度化手段进一步提升其综合性能;

37、5、中熵合金具有比高熵合金更优异的性能,且将c元素引入中熵合金可以进一步提高涂层的性能,在将c元素引入中熵合金时,c原子不仅可以作为小原子占据其晶格点阵的间隙位置,而且可与中熵合金发生反应形成单一相的中熵合金固溶体碳化物,同时也可生成同样高熔点的难熔金属碳化物,这几种组成部分共同作用,不仅可提升涂层的基本力学性能,而且可大幅提升材料高温稳定性和高温抗氧化性。

- 还没有人留言评论。精彩留言会获得点赞!