一种转炉高冷料比低碳冶炼装置及冶炼方法

1.本发明属于转炉炼钢的技术领域,涉及一种转炉高冷料比低碳冶炼装置及冶炼方法。

背景技术:

2.传统的转炉炼钢是以铁水为主原料,配加少量废钢,由于热量不足,废钢比例通常低于20%。对于转炉炼钢而言,增大废钢比例能够减少co2排放。

3.根据测算,转炉炼钢的废钢比例每增加10%(即铁水比例减少10%),冶炼一吨钢的co2排放总量可减少约6%。

4.现有技术中,氢基直接还原炼铁工艺将得到蓬勃发展并逐步替代高炉炼铁工艺,直接还原铁(dri)作为一种低碳炉料也将得到更广泛的应用。随着社会废钢积累量的增加和氢基直接还原炼铁工艺的普及,在转炉内以更高比例的低碳炉料(废钢/dri)替代高炉铁水进行冶炼将成为转炉高效低碳炼钢的必然选择。

5.相比于传统的转炉炼钢方式,高废钢/dri(直接还原铁)装入比条件下转炉的冶炼特性将发生巨大改变,存在诸如熔池热源不足、废钢/dri(直接还原铁)熔化缓慢、顶吹氧气射流难以有效冲击金属熔池等诸多问题,而且相应的转炉脱硅、脱磷、脱碳、升温的阶段性特征也会存在问题。

6.中国专利cn109136451a公开了一种降铁耗方法,通过向转炉内添加碳质发热剂,是增加转炉热量和提高冷料比的重要途径,提升富余热量,增加废钢加入比例;但是其存在碳质发热剂加入成本高,对铁水的搅拌也只是通过氧气顶吹的枪位复杂控制来实现,熔池搅拌不充分,杂质元素的去除效率也不高。

7.中国专利cn112094980a公开了一种转炉顶底复合喷粉高效冶炼的系统及冶炼方法,该系统主要包含转炉、氧枪、中心输粉管路、顶吹喷粉罐、顶吹载气管路、氧枪主吹气管路、顶吹气管路、底喷粉元件、分配器、底喷粉管路、底吹喷粉罐、底吹气管路、缓冲罐;显然顶吹喷石灰粉和低吹喷石灰粉的方式并不能够解决炉内二次燃烧率低、熔池搅拌不足等技术问题,石灰消耗降低效果一般。

8.中国专利cn110144430a公开了一种提高底吹喷粉工艺下冶炼前期温度的方法,在转炉降枪吹炼后,以氮气为载气,环缝冷却保护气为碳氢化合物,通过双层套管式底吹喷粉枪将碳粉和煤粉的混合物喷入转炉内,利用碳粉和煤粉燃烧放热来提高转炉冶炼前期温度;虽然该种方式能够提高转炉冶炼前期温度,但是对于高冷料比低碳冶炼来说,该种补热效果不显著综上,目前的转炉炼钢普遍采用顶吹超音速氧气射流、底吹小流量惰性气体的吹炼方式,炉内二次燃烧率低、熔池搅拌不足、气-渣-金三相反应难以达到平衡,冶金反应过度依赖于顶吹氧气冲击渣金熔池,缺乏高效低成本的补热手段。在高废钢/dri装入比条件下,常规转炉极易出现冷炉、氧气无法点火、爆发性喷溅等事故炉况,难以满足新炉料条件下的安全、高效、稳定生产要求。

技术实现要素:

9.本发明所要解决的技术问题是如何克服现有技术中没有适合转炉高冷料比低碳冶炼的装置结构设置及冶炼方法,特别是一些技术方案中虽然给出了通过提高冶炼温度来提高转炉高冷料比,但是提高冶炼温度的方法存在成本高、效率低、影响熔池搅拌和冶金反应、炉渣可能过度泡沫化等技术缺陷。

10.为解决上述技术问题,本发明提供如下技术方案:一种转炉高冷料比低碳冶炼装置,所述转炉高冷料比低碳冶炼装置包括转炉主体,所述转炉主体的顶部贯穿设置有氧枪,所述转炉主体的底部设置有底吹枪,所述底吹枪底部连通有分配器,所述分配器通过连接管道与设置在转炉主体一侧的旋转接头的一头相连通,所述旋转接头的另一头则是分别与第一喷射器和第二喷射器相连通;所述第一喷射器分别与气源和生物质炭粉喷射罐相连通,所述生物质炭粉喷射罐与所述生物质炭粉料仓相连通;所述第二喷射器分别与气源和石灰粉喷射罐相连通,所述石灰粉喷射罐与所述石灰粉料仓相连通。

11.优选地,所述底吹枪为三重套管结构,主管道为生物质炭粉、石灰粉通道,内、外层环缝为保护气通道。

12.优选地,所述生物质炭粉的载气为氮气、二氧化碳、氩气或其混合气,所述石灰粉的载气为氧气、二氧化碳、氩气或其混合气。

13.优选地,所述底吹枪的三重套管结构,主管道的尺寸为20-30mm,内层环缝的尺寸为1-3mm,外层环缝的尺寸为1-3mm。

14.优选地,所述生物质炭粉包括玉米杆炭粉、稻杆炭粉、棉杆炭粉、木屑炭粉、小麦杆炭粉等。

15.优选地,所述生物质炭粉料仓中的生物质炭粉粒径为30-80目,所述石灰粉料仓中的石灰粉粒径为150-250目。

16.优选地,所述生物质炭粉粒径与石灰粉粒径的比值为1:3-1:5。

17.优选地,所述底吹枪数量根据转炉公称容量选择2-8支。

18.优选地,所述转炉高冷料比低碳冶炼装置使用的转炉吨数为80-300吨。

19.优选地,当转炉公称容量为50-100吨时,所述底吹枪数量选择为1-2支;当转炉公称容量为100-200吨时,所述底吹枪数量选择为3-6支;当转炉公称容量为200-300吨时,所述底吹枪数量选择为6-8支。

20.一种转炉高冷料比低碳冶炼装置的冶炼方法,所述冶炼方法如下步骤:s1、预热阶段:废钢/dri(氢基直接还原铁)加入转炉后,底吹氧气-生物质炭粉和顶吹氧气,利用生物质炭粉与氧气燃烧反应,进行高效的冷料预热;s2、熔化阶段:步骤s1的预热阶段结束后,立即向转炉内兑入高温高碳的铁水,继续底吹氧气-生物质炭粉和顶吹氧气,能够在补充热量的同时增碳助熔,加快废钢/dri(氢基直接还原铁)熔化;s3、熔清阶段:待步骤s2中熔化阶段的废钢/dri(氢基直接还原铁)熔化70-80%后,底吹枪由底吹氧气-生物质炭粉动态调节为底吹氧气-石灰粉,以快速去除杂质元素;s4、空吹阶段:待步骤s3的熔清阶段吹炼至tsc(定碳温度)后,停止底吹石灰粉,此

阶段至出钢均调节为纯供气模式,大流量底吹增强熔池搅拌,以降低炉渣终点feo含量,提高金属收得率。

21.优选地,所述转炉高冷料比低碳冶炼装置的冶炼方法中的转炉高冷料比为30-50%。

22.优选地,步骤s1中的废钢/dri(氢基直接还原铁)的比值为1:1。

23.优选地,步骤s1中的废钢/dri(氢基直接还原铁)加热至600-800℃,其是通过利用生物质炭粉与氧气的燃烧反应来进行高效的冷料预热,预热时间为5-6min。

24.优选地,步骤s1中底吹氧气-生物质炭粉时,内层环缝通氧气,防止底吹枪头生成蘑菇头堵塞喷枪;外层环缝通氮气、氩气或天然气,保护底吹枪及炉底座砖;喷吹石灰粉时,内外层环缝均可通氮气、氩气或天然气作保护气。

25.优选地,步骤s1中的底吹氧气-生物质炭粉和顶吹氧气,单支底吹枪中心管生物质炭粉流量50-100kg/min;中心管以氮气、二氧化碳或其混合气为载气,流量1000-2000nm3/h;内层环缝氧气流量100-300nm3/h;外层环缝以氮气、氩气或天然气为保护气,流量100-300nm3/h。

26.优选地,步骤s2中的继续底吹氧气-生物质炭粉和顶吹氧气,单支底吹枪中心管生物质炭粉流量100-200 kg/min;中心管以氮气、二氧化碳或其混合气为载气,流量1000-2000nm3/h;内层环缝氧气流量100-300 nm3/h;外层环缝以氮气、氩气或天然气为保护气,流量100-300 nm3/h。

27.优选地,步骤s3中的底吹氧气-石灰粉,单支底吹枪中心管石灰粉流量100-200kg/min;中心管以氧气、二氧化碳、氩气或其混合气为载气,流量1000-2000nm3/h;内层环缝以氮气、氩气或天然气为保护气,流量100-300nm3/h;外层环缝以氮气、氩气或天然气为保护气,流量100-300nm3/h。

28.优选地,步骤s4中的纯供气模式,单支底吹枪中心管仅喷吹氩气,流量800-1600nm3/h;内层环缝以氩气或天然气为保护气,流量100-200nm3/h;外层环缝以氩气或天然气为保护气,流量100-200nm3/h。

29.优选地,所述中心管载气、内外层环缝保护气涉及的氮气、氩气、氧气、二氧化碳和天然气等气源压力要求不低于1.6mpa;吹炼阶段中心管压力1.0-1.3mpa,内外层环缝保护气压力0.8-1.0mpa。

30.优选地,所述冶炼方法的转炉冷料比提高至30-50%,吨钢石灰消耗降低5-20kg,吨钢坯co2排放量降低50-100kg。

31.本发明与现有技术相比,具有以下有益效果:上述方案中,本发明提出一种转炉高冷料比低碳冶炼装置,通过转炉主体、气源、生物质炭粉料仓、石灰粉料仓、生物质炭粉喷射罐、石灰粉喷射罐、第一喷射器、第二喷射器、旋转接头、分配器、底吹枪、氧枪的结构设置,能够使得高废钢/dri(氢基直接还原铁)的相对于传统转炉冶炼补热效果、去夹杂、反应稳定性等都得到了有效提高,利于工业大规模生产和推广。

32.本发明提出一种底喷生物质炭粉的转炉高冷料比低碳冶炼方法,依托顶吹氧气、底吹氧气-碳粉-石灰粉的复吹转炉进行生产,废钢/dri(氢基直接还原铁)加入转炉后,首先底吹氧气-碳粉、顶吹氧气进行高效的炉料预热,然后向转炉内兑入高温铁水,采取动态

调整的顶吹氧气、底吹氧气-石灰粉-碳粉吹炼工艺,补充热量的同时,依靠底吹石灰粉快速完成磷硫等杂质元素的去除。

33.本发明的装置能够利用低成本、碳中性的生物质炭作为高效补热剂,顶吹氧气充分发挥二次燃烧的作用,大幅提升炉内热量利用效率;转炉底吹氧气-碳粉-石灰粉能够显著增强熔池搅拌和强化冶金反应,避免炉渣过度泡沫化,吹炼过程更加平稳可控,吹炼终点的炉渣铁损和钢水过氧化得到有效抑制,在降低炼钢原辅料消耗的同时获得纯净度更高的钢水。

34.本发明的装置冶炼方法的转炉冷料比提高至30-50%,吨钢石灰消耗降低5-20kg,吨钢坯co2排放量降低50-100kg。

35.综上,本发明的装置结构和冶炼方法简单,预热阶段、熔化阶段、熔清阶段和空吹阶段的紧密配合能够有效降低炉渣终点feo含量,提高金属收得率,对于转炉高冷料比低碳冶炼非常有利,也降低了石灰消耗和co2排放,利于工业大规模生产和推广。

附图说明

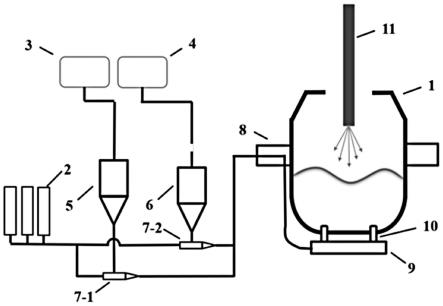

36.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所 需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明 的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下, 还可以根据这些附图获得其他的附图。

37.图1为本发明的一种转炉高冷料比低碳冶炼装置结构示意图;附图标记说明如下:1-转炉主体,2-气源,3-生物质炭粉料仓,4-石灰粉料仓,5-生物质炭粉喷射罐,6-石灰粉喷射罐,7-1-第一喷射器,7-2-第二喷射器,8-旋转接头,9-分配器,10-底吹枪,11-氧枪。

具体实施方式

38.下面将结合本发明实施例,对本发明实施例中的技术方案和解决的技术问题进行阐述。显然,所描述的实施例仅仅是本发明专利的一部分实施例,而不是全部实施例。

39.实施例1本实例为用于300吨转炉的底喷生物质炭高废钢比的冶炼方法。

40.300吨转炉的底喷生物质炭高废钢比的冶炼方法所用装置包括转炉主体1,所述转炉主体1的顶部贯穿设置有氧枪11,所述转炉主体1的底部设置有底吹枪10,所述底吹枪10底部连通有分配器9,所述分配器9通过连接管道与设置在转炉主体1一侧的旋转接头8的一头相连通,所述旋转接头8的另一头则是分别与第一喷射器7-1和第二喷射器7-2相连通;所述第一喷射器7-1分别与气源2和生物质炭粉喷射罐5相连通,所述生物质炭粉喷射罐5与所述生物质炭粉料仓3相连通;所述第二喷射器7-2分别与气源2和石灰粉喷射罐6相连通,所述石灰粉喷射罐6与所述石灰粉料仓4相连通。

41.本实施例的300吨转炉炉底布置6支三层套管结构底吹枪,喷枪垂直穿装固定在转炉炉底,位于炉底耳轴中心线上对称分布。

42.本实施例的喷枪材质选用420j2不锈钢,中心管直径23mm,内外层环缝宽1.5mm。

43.本实施例的冶炼方法所用装置涉及氮气、氩气、氧气、二氧化碳和天然气等气源压力要求1.6-1.7mpa;吹炼阶段中心管压力1.0-1.3mpa,内外层环缝保护气压力0.8-1.0mpa。

44.本实施例的冶炼方法依托冶炼装置进行顶吹氧气、底吹氧气-生物质炭粉-石灰粉的复吹,其中的所述生物质炭粉喷射罐5与所述生物质炭粉料仓3涉及的生物质炭粉粒径50目,所述石灰粉喷射罐6与所述石灰粉料仓4涉及的石灰粉粒径200目。具体冶炼方法步骤如下:s1、预热阶段:废钢/dri(氢基直接还原铁)加入转炉后,底吹氧气-生物质炭粉和顶吹氧气,其中:单支底吹枪中心管生物质炭粉流量100kg/min;中心管以氮气、二氧化碳或其混合气为载气,流量1000nm3/h;内层环缝氧气流量200nm3/h;外层环缝以氮气、氩气或天然气为保护气,流量100nm3/h;利用生物质炭粉与氧气燃烧反应,进行高效的冷料预热,预热温度为600-800℃,时间为5-6min;s2、熔化阶段:步骤s1的预热阶段结束后,立即向转炉内兑入高温高碳的铁水,继续底吹氧气-生物质炭粉和顶吹氧气,其中:单支底吹枪中心管生物质炭粉流量200kg/min;中心管以氮气、二氧化碳混合气为载气,流量1800nm3/h,氮气、二氧化碳比例各为50%;内层环缝氧气流量300nm3/h;外层环缝以天然气为保护气,流量300nm3/h;以加快废钢/dri(氢基直接还原铁)熔化,熔化时间为7-8min;s3、熔清阶段:待步骤s2中熔化阶段的废钢/dri(氢基直接还原铁)熔化多少%后,底吹枪由底吹氧气-生物质炭粉动态调节为底吹氧气-石灰粉,其中:单支底吹枪中心管石灰粉流量200kg/min;中心管以氧气为载气,流量1600nm3/h;内层环缝以氩气为保护气,流量300nm3/h;外层环缝以天然气为保护气,流量300nm3/h;以快速去除杂质元素,熔清时间为10-12min;s4、空吹阶段:待步骤s3的熔清阶段吹炼至tsc(定碳温度)后,停止底吹石灰粉,其中:为防止钢冶增氮,底吹枪中心管仅喷吹氩气,流量1000nm3/h;内层环缝以氩气为保护气,流量100nm3/h;外层环缝以氩气为保护气,流量100nm3/h;此阶段至出钢均调节为纯供气模式,大流量底吹增强熔池搅拌,以降低炉渣终点feo含量。

45.结果表明:采用本实施例的冶炼方法后,转炉吹炼至终点,吹炼过程平稳可控,吹炼终点的炉渣铁损和钢水过氧化得到有效抑制;其中:冷料比达到35%,吨钢石灰消耗降低15kg,吨钢坯co2排放量降低80kg。

46.实施例2本实例为用于100吨转炉的底喷生物质炭高废钢比的冶炼方法。

47.100吨转炉的底喷生物质炭高废钢比的冶炼方法所用装置包括转炉主体1,所述转炉主体1的顶部贯穿设置有氧枪11,所述转炉主体1的底部设置有底吹枪10,所述底吹枪10底部连通有分配器9,所述分配器9通过连接管道与设置在转炉主体1一侧的旋转接头8的一头相连通,所述旋转接头8的另一头则是分别与第一喷射器7-1和第二喷射器7-2相连通;所述第一喷射器7-1分别与气源2和生物质炭粉喷射罐5相连通,所述生物质炭粉喷射罐5与所述生物质炭粉料仓3相连通;所述第二喷射器7-2分别与气源2和石灰粉喷射罐6相连通,所述石灰粉喷射罐6与所述石灰粉料仓4相连通。

48.本实施例的100吨转炉炉底布置2支三层套管结构底吹枪,喷枪垂直穿装固定在转炉炉底,位于炉底耳轴中心线上对称分布。

49.本实施例的喷枪材质选用420j2材质,中心管直径为10mm,内外层环缝宽为1mm。

50.本实施例的冶炼方法所用装置涉及氮气、氩气、氧气、二氧化碳和天然气等气源压力要求1.6-1.7mpa;吹炼阶段中心管压力1.0-1.3mpa,内外层环缝保护气压力0.8-1.0mpa。

51.本实施例的冶炼方法依托冶炼装置进行顶吹氧气、底吹氧气-生物质炭粉-石灰粉的复吹,其中的所述生物质炭粉喷射罐5与所述生物质炭粉料仓3涉及的生物质炭粉粒径60目,所述石灰粉喷射罐6与所述石灰粉料仓4涉及的石灰粉粒径180目。具体冶炼方法步骤如下:s1、预热阶段:废钢/dri(氢基直接还原铁)加入转炉后,底吹氧气-生物质炭粉和顶吹氧气,其中:单支底吹枪中心管生物质炭粉流量40kg/min;中心管以氮气、二氧化碳或其混合气为载气,流量500nm3/h;内层环缝氧气流量100nm3/h;外层环缝以氮气、氩气或天然气为保护气,流量100nm3/h;利用生物质炭粉与氧气燃烧反应,进行高效的冷料预热,预热温度为600-800℃,时间为5-6min;s2、熔化阶段:步骤s1的预热阶段结束后,立即向转炉内兑入高温高碳的铁水,继续底吹氧气-生物质炭粉和顶吹氧气,其中:单支底吹枪中心管生物质炭粉流量80kg/min;中心管以氮气、二氧化碳混合气为载气,流量1000nm3/h,氮气、二氧化碳比例为1:2;内层环缝氧气流量150nm3/h;外层环缝以天然气为保护气,流量150nm3/h;以加快废钢/dri(氢基直接还原铁)熔化,熔化时间为7-8min;s3、熔清阶段:待步骤s2中熔化阶段的废钢/dri(氢基直接还原铁)熔化70%后,底吹枪由底吹氧气-生物质炭粉动态调节为底吹氧气-石灰粉,其中:单支底吹枪中心管石灰粉流量80kg/min;中心管以氧气为载气,流量1000nm3/h;内层环缝以氩气为保护气,流量100nm3/h;外层环缝以天然气为保护气,流量100nm3/h;以快速去除杂质元素,熔清时间为10-12min;s4、空吹阶段:待步骤s3的熔清阶段吹炼至tsc(定碳温度)后,停止底吹石灰粉,其中:为防止钢冶增氮,底吹枪中心管仅喷吹氩气,流量500nm3/h;内层环缝以氩气为保护气,流量100nm3/h;外层环缝以氩气为保护气,流量100nm3/h;此阶段至出钢均调节为纯供气模式,大流量底吹增强熔池搅拌,以降低炉渣终点feo含量。

52.结果表明:采用本实施例的冶炼方法后,转炉吹炼至终点,吹炼过程平稳可控,吹炼终点的炉渣铁损和钢水过氧化得到有效抑制;其中:冷料比达到28%,吨钢石灰消耗降低5kg,吨钢坯co2排放量降低30kg。

53.实施例3本实例为用于200吨转炉的底喷生物质炭高废钢比的冶炼方法。

54.200吨转炉的底喷生物质炭高废钢比的冶炼方法所用装置包括转炉主体1,所述转炉主体1的顶部贯穿设置有氧枪11,所述转炉主体1的底部设置有底吹枪10,所述底吹枪10底部连通有分配器9,所述分配器9通过连接管道与设置在转炉主体1一侧的旋转接头8的一头相连通,所述旋转接头8的另一头则是分别与第一喷射器7-1和第二喷射器7-2相连通;所述第一喷射器7-1分别与气源2和生物质炭粉喷射罐5相连通,所述生物质炭粉喷射罐5与所述生物质炭粉料仓3相连通;

所述第二喷射器7-2分别与气源2和石灰粉喷射罐6相连通,所述石灰粉喷射罐6与所述石灰粉料仓4相连通。

55.本实施例的200吨转炉炉底布置几支三层套管结构底吹枪,喷枪垂直穿装固定在转炉炉底,位于炉底耳轴中心线上对称分布。

56.本实施例的喷枪材质选用什么材质,中心管直径为20mm,内外层环缝宽为1.5mm。

57.本实施例的冶炼方法所用装置涉及氮气、氩气、氧气、二氧化碳和天然气等气源压力要求1.6-1.7mpa;吹炼阶段中心管压力1.0-1.3mpa,内外层环缝保护气压力0.8-1.0mpa。

58.本实施例的冶炼方法依托冶炼装置进行顶吹氧气、底吹氧气-生物质炭粉-石灰粉的复吹,其中的所述生物质炭粉喷射罐5与所述生物质炭粉料仓3涉及的生物质炭粉粒径60目,所述石灰粉喷射罐6与所述石灰粉料仓4涉及的石灰粉粒径250目。具体冶炼方法步骤如下:s1、预热阶段:废钢/dri(氢基直接还原铁)加入转炉后,底吹氧气-生物质炭粉和顶吹氧气,其中:单支底吹枪中心管生物质炭粉流量80kg/min;中心管以氮气、二氧化碳或其混合气为载气,流量800nm3/h;内层环缝氧气流量200nm3/h;外层环缝以氮气、氩气或天然气为保护气,流量100nm3/h;利用生物质炭粉与氧气燃烧反应,进行高效的冷料预热,预热温度为600-800℃,时间为5-6min;s2、熔化阶段:步骤s1的预热阶段结束后,立即向转炉内兑入高温高碳的铁水,继续底吹氧气-生物质炭粉和顶吹氧气,其中:单支底吹枪中心管生物质炭粉流量150kg/min;中心管以氮气、二氧化碳混合气为载气,流量1500nm3/h,氮气、二氧化碳比例为50%;内层环缝氧气流量200nm3/h;外层环缝以天然气为保护气,流量200nm3/h;以加快废钢/dri(氢基直接还原铁)熔化,熔化时间为7-8min;s3、熔清阶段:待步骤s2中熔化阶段的废钢/dri(氢基直接还原铁)熔化90%后,底吹枪由底吹氧气-生物质炭粉动态调节为底吹氧气-石灰粉,其中:单支底吹枪中心管石灰粉流量150kg/min;中心管以氧气为载气,流量1500nm3/h;内层环缝以氩气为保护气,流量200nm3/h;外层环缝以天然气为保护气,流量200nm3/h;以快速去除杂质元素,熔清时间为10-12min;s4、空吹阶段:待步骤s3的熔清阶段吹炼至tsc(定碳温度)后,停止底吹石灰粉,其中:为防止钢冶增氮,底吹枪中心管仅喷吹氩气,流量800nm3/h;内层环缝以氩气为保护气,流量100nm3/h;外层环缝以氩气为保护气,流量100nm3/h;此阶段至出钢均调节为纯供气模式,大流量底吹增强熔池搅拌,以降低炉渣终点feo含量。

59.结果表明:采用本实施例的冶炼方法后,转炉吹炼至终点,吹炼过程平稳可控,吹炼终点的炉渣铁损和钢水过氧化得到有效抑制;其中:冷料比达到35%,吨钢石灰消耗降低10kg,吨钢坯co2排放量降低60kg。

60.实施例4本实例为用于150吨转炉的底喷生物质炭高废钢比的冶炼方法。

61.150吨转炉的底喷生物质炭高废钢比的冶炼方法所用装置包括转炉主体1,所述转炉主体1的顶部贯穿设置有氧枪11,所述转炉主体1的底部设置有底吹枪10,所述底吹枪10底部连通有分配器9,所述分配器9通过连接管道与设置在转炉主体1一侧的旋转接头8的一头相连通,所述旋转接头8的另一头则是分别与第一喷射器7-1和第二喷射器7-2相连通;

所述第一喷射器7-1分别与气源2和生物质炭粉喷射罐5相连通,所述生物质炭粉喷射罐5与所述生物质炭粉料仓3相连通;所述第二喷射器7-2分别与气源2和石灰粉喷射罐6相连通,所述石灰粉喷射罐6与所述石灰粉料仓4相连通。

62.本实施例的150吨转炉炉底布置3支三层套管结构底吹枪,喷枪垂直穿装固定在转炉炉底,位于炉底耳轴中心线上对称分布。

63.本实施例的喷枪材质选用420j2材质,中心管直径为14mm,内外层环缝宽为1mm。

64.本实施例的冶炼方法所用装置涉及氮气、氩气、氧气、二氧化碳和天然气等气源压力要求1.6-1.7mpa;吹炼阶段中心管压力1.0-1.3mpa,内外层环缝保护气压力0.8-1.0mpa。

65.本实施例的冶炼方法依托冶炼装置进行顶吹氧气、底吹氧气-生物质炭粉-石灰粉的复吹,其中的所述生物质炭粉喷射罐5与所述生物质炭粉料仓3涉及的生物质炭粉粒径50目,所述石灰粉喷射罐6与所述石灰粉料仓4涉及的石灰粉粒径200目。具体冶炼方法步骤如下:s1、预热阶段:废钢/dri(氢基直接还原铁)加入转炉后,底吹氧气-生物质炭粉和顶吹氧气,其中:单支底吹枪中心管生物质炭粉流量50kg/min;中心管以氮气、二氧化碳或其混合气为载气,流量500nm3/h;内层环缝氧气流量100nm3/h;外层环缝以氮气、氩气或天然气为保护气,流量50nm3/h;利用生物质炭粉与氧气燃烧反应,进行高效的冷料预热,预热温度为600-800℃,时间为5-6min;s2、熔化阶段:步骤s1的预热阶段结束后,立即向转炉内兑入高温高碳的铁水,继续底吹氧气-生物质炭粉和顶吹氧气,其中:单支底吹枪中心管生物质炭粉流量100 kg/min;中心管以氮气、二氧化碳混合气为载气,流量900nm3/h,氮气、二氧化碳比例为1:3;内层环缝氧气流量150nm3/h;外层环缝以天然气为保护气,流量150nm3/h;以加快废钢/dri(氢基直接还原铁)熔化,熔化时间为7-8min;s3、熔清阶段:待步骤s2中熔化阶段的废钢/dri(氢基直接还原铁)熔化70%后,底吹枪由底吹氧气-生物质炭粉动态调节为底吹氧气-石灰粉,其中:单支底吹枪中心管石灰粉流量100kg/min;中心管以氧气为载气,流量800nm3/h;内层环缝以氩气为保护气,流量150nm3/h;外层环缝以天然气为保护气,流量150nm3/h;以快速去除杂质元素,熔清时间为10-12min;s4、空吹阶段:待步骤s3的熔清阶段吹炼至tsc(定碳温度)后,停止底吹石灰粉,其中:为防止钢冶增氮,底吹枪中心管仅喷吹氩气,流量600nm3/h;内层环缝以氩气为保护气,流量100nm3/h;外层环缝以氩气为保护气,流量100nm3/h;此阶段至出钢均调节为纯供气模式,大流量底吹增强熔池搅拌,以降低炉渣终点feo含量。

66.结果表明:采用本实施例的冶炼方法后,转炉吹炼至终点,吹炼过程平稳可控,吹炼终点的炉渣铁损和钢水过氧化得到有效抑制;其中:冷料比达到38%,吨钢石灰消耗降低20kg,吨钢坯co2排放量降低40kg。

67.实施例5本实例为用于250吨转炉的底喷生物质炭高废钢比的冶炼方法。

68.250吨转炉的底喷生物质炭高废钢比的冶炼方法所用装置包括转炉主体1,所述转炉主体1的顶部贯穿设置有氧枪11,所述转炉主体1的底部设置有底吹枪10,所述底吹枪10

底部连通有分配器9,所述分配器9通过连接管道与设置在转炉主体1一侧的旋转接头8的一头相连通,所述旋转接头8的另一头则是分别与第一喷射器7-1和第二喷射器7-2相连通;所述第一喷射器7-1分别与气源2和生物质炭粉喷射罐5相连通,所述生物质炭粉喷射罐5与所述生物质炭粉料仓3相连通;所述第二喷射器7-2分别与气源2和石灰粉喷射罐6相连通,所述石灰粉喷射罐6与所述石灰粉料仓4相连通。

69.本实施例的250吨转炉炉底布置6支三层套管结构底吹枪,喷枪垂直穿装固定在转炉炉底,位于炉底耳轴中心线上对称分布。

70.本实施例的喷枪材质选用碳钢材质,中心管直径为25mm,内外层环缝宽为2mm。

71.本实施例的冶炼方法所用装置涉及氮气、氩气、氧气、二氧化碳和天然气等气源压力要求1.6-1.7mpa;吹炼阶段中心管压力1.0-1.3mpa,内外层环缝保护气压力0.8-1.0mpa。

72.本实施例的冶炼方法依托冶炼装置进行顶吹氧气、底吹氧气-生物质炭粉-石灰粉的复吹,其中的所述生物质炭粉喷射罐5与所述生物质炭粉料仓3涉及的生物质炭粉粒径80目,所述石灰粉喷射罐6与所述石灰粉料仓4涉及的石灰粉粒径200目。具体冶炼方法步骤如下:s1、预热阶段:废钢/dri(氢基直接还原铁)加入转炉后,底吹氧气-生物质炭粉和顶吹氧气,其中:单支底吹枪中心管生物质炭粉流量120kg/min;中心管以氮气、二氧化碳或其混合气为载气,流量1500nm3/h;内层环缝氧气流量300nm3/h;外层环缝以氮气、氩气或天然气为保护气,流量150nm3/h;利用生物质炭粉与氧气燃烧反应,进行高效的冷料预热,预热温度为600-800℃,时间为5-6min;s2、熔化阶段:步骤s1的预热阶段结束后,立即向转炉内兑入高温高碳的铁水,继续底吹氧气-生物质炭粉和顶吹氧气,其中:单支底吹枪中心管生物质炭粉流量250kg/min;中心管以氮气、二氧化碳混合气为载气,流量2000nm3/h,氮气、二氧化碳比例为50%;内层环缝氧气流量300nm3/h;外层环缝以天然气为保护气,流量300nm3/h;以加快废钢/dri(氢基直接还原铁)熔化,熔化时间为7-8min;s3、熔清阶段:待步骤s2中熔化阶段的废钢/dri(氢基直接还原铁)熔化90%后,底吹枪由底吹氧气-生物质炭粉动态调节为底吹氧气-石灰粉,其中:单支底吹枪中心管石灰粉流量250kg/min;中心管以氧气为载气,流量2000nm3/h;内层环缝以氩气为保护气,流量300nm3/h;外层环缝以天然气为保护气,流量300nm3/h;以快速去除杂质元素,熔清时间为10-12min;s4、空吹阶段:待步骤s3的熔清阶段吹炼至tsc(定碳温度)后,停止底吹石灰粉,其中:为防止钢冶增氮,底吹枪中心管仅喷吹氩气,流量1200nm3/h;内层环缝以氩气为保护气,流量150nm3/h;外层环缝以氩气为保护气,流量150nm3/h;此阶段至出钢均调节为纯供气模式,大流量底吹增强熔池搅拌,以降低炉渣终点feo含量。

73.结果表明:采用本实施例的冶炼方法后,转炉吹炼至终点,吹炼过程平稳可控,吹炼终点的炉渣铁损和钢水过氧化得到有效抑制;其中:冷料比达到40%,吨钢石灰消耗降低20kg,吨钢坯co2排放量降低90kg。

74.实施例6本实例为用于80吨转炉的底喷生物质炭高废钢比的冶炼方法。

75.80吨转炉的底喷生物质炭高废钢比的冶炼方法所用装置包括转炉主体1,所述转炉主体1的顶部贯穿设置有氧枪11,所述转炉主体1的底部设置有底吹枪10,所述底吹枪10底部连通有分配器9,所述分配器9通过连接管道与设置在转炉主体1一侧的旋转接头8的一头相连通,所述旋转接头8的另一头则是分别与第一喷射器7-1和第二喷射器7-2相连通;所述第一喷射器7-1分别与气源2和生物质炭粉喷射罐5相连通,所述生物质炭粉喷射罐5与所述生物质炭粉料仓3相连通;所述第二喷射器7-2分别与气源2和石灰粉喷射罐6相连通,所述石灰粉喷射罐6与所述石灰粉料仓4相连通。

76.本实施例的80吨转炉炉底布置1支三层套管结构底吹枪,喷枪垂直穿装固定在转炉炉底,位于炉底耳轴中心线上对称分布。

77.本实施例的喷枪材质选用420j2材质,中心管直径为10mm,内外层环缝宽为1mm。

78.本实施例的冶炼方法所用装置涉及氮气、氩气、氧气、二氧化碳和天然气等气源压力要求1.6-1.7mpa;吹炼阶段中心管压力1.0-1.3mpa,内外层环缝保护气压力0.8-1.0mpa。

79.本实施例的冶炼方法依托冶炼装置进行顶吹氧气、底吹氧气-生物质炭粉-石灰粉的复吹,其中的所述生物质炭粉喷射罐5与所述生物质炭粉料仓3涉及的生物质炭粉粒径40目,所述石灰粉喷射罐6与所述石灰粉料仓4涉及的石灰粉粒径100目。具体冶炼方法步骤如下:s1、预热阶段:废钢/dri(氢基直接还原铁)加入转炉后,底吹氧气-生物质炭粉和顶吹氧气,其中:单支底吹枪中心管生物质炭粉流量40kg/min;中心管以氮气、二氧化碳或其混合气为载气,流量600nm3/h;内层环缝氧气流量100nm3/h;外层环缝以氮气、氩气或天然气为保护气,流量50nm3/h;利用生物质炭粉与氧气燃烧反应,进行高效的冷料预热,预热温度为600-800℃,时间为5-6min;s2、熔化阶段:步骤s1的预热阶段结束后,立即向转炉内兑入高温高碳的铁水,继续底吹氧气-生物质炭粉和顶吹氧气,其中:单支底吹枪中心管生物质炭粉流量80 kg/min;中心管以氮气、二氧化碳混合气为载气,流量800nm3/h,氮气、二氧化碳比例为1:2;内层环缝氧气流量100nm3/h;外层环缝以天然气为保护气,流量100nm3/h;以加快废钢/dri(氢基直接还原铁)熔化,熔化时间为7-8min;s3、熔清阶段:待步骤s2中熔化阶段的废钢/dri(氢基直接还原铁)熔化60%后,底吹枪由底吹氧气-生物质炭粉动态调节为底吹氧气-石灰粉,其中:单支底吹枪中心管石灰粉流量80kg/min;中心管以氧气为载气,流量800nm3/h;内层环缝以氩气为保护气,流量100nm3/h;外层环缝以天然气为保护气,流量100nm3/h;以快速去除杂质元素,熔清时间为10-12min;s4、空吹阶段:待步骤s3的熔清阶段吹炼至tsc(定碳温度)后,停止底吹石灰粉,其中:为防止钢冶增氮,底吹枪中心管仅喷吹氩气,流量500nm3/h;内层环缝以氩气为保护气,流量100nm3/h;外层环缝以氩气为保护气,流量100nm3/h;此阶段至出钢均调节为纯供气模式,大流量底吹增强熔池搅拌,以降低炉渣终点feo含量。

80.结果表明:采用本实施例的冶炼方法后,转炉吹炼至终点,吹炼过程平稳可控,吹炼终点的炉渣铁损和钢水过氧化得到有效抑制;其中:冷料比达到30%,吨钢石灰消耗降低8kg,吨钢坯co2排放量降低40kg。

81.上述方案中,本发明提出一种转炉高冷料比低碳冶炼装置,通过转炉主体、气源、生物质炭粉料仓、石灰粉料仓、生物质炭粉喷射罐、石灰粉喷射罐、第一喷射器、第二喷射器、旋转接头、分配器、底吹枪、氧枪的结构设置,能够使得高废钢/dri(氢基直接还原铁)的相对于传统转炉冶炼补热效果、去夹杂、反应稳定性等都得到了有效提高,利于工业大规模生产和推广。

82.本发明提出一种底喷生物质炭粉的转炉高冷料比低碳冶炼方法,依托顶吹氧气、底吹氧气-碳粉-石灰粉的复吹转炉进行生产,废钢/dri(氢基直接还原铁)加入转炉后,首先底吹氧气-碳粉、顶吹氧气进行高效的炉料预热,然后向转炉内兑入高温铁水,采取动态调整的顶吹氧气、底吹氧气-石灰粉-碳粉吹炼工艺,补充热量的同时,依靠底吹石灰粉快速完成磷硫等杂质元素的去除。

83.本发明的装置能够利用低成本、碳中性的生物质炭作为高效补热剂,顶吹氧气充分发挥二次燃烧的作用,大幅提升炉内热量利用效率;转炉底吹氧气-碳粉-石灰粉能够显著增强熔池搅拌和强化冶金反应,避免炉渣过度泡沫化,吹炼过程更加平稳可控,吹炼终点的炉渣铁损和钢水过氧化得到有效抑制,在降低炼钢原辅料消耗的同时获得纯净度更高的钢水。

84.本发明的装置冶炼方法的转炉冷料提高至30-50%,吨钢石灰消耗降低5-20kg,吨钢坯co2排放量降低50-100kg。

85.综上,本发明的装置结构和冶炼方法简单,预热阶段、熔化阶段、熔清阶段和空吹阶段的紧密配合能够有效降低炉渣终点feo含量,提高金属收得率,对于转炉高冷料比低碳冶炼非常有利,也降低了石灰消耗和co2排放,利于工业大规模生产和推广。

86.以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明所述原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1