一种薄壁电机外壳的压铸成型装置及其压铸方法与流程

本技术属于压铸设备领域,特别涉及一种薄壁电机外壳的压铸成型装置及其压铸方法。

背景技术:

1、压铸工艺就是在压力作用下把熔融金属液压射到模具中冷却成型,开模后得到固体金属铸件的一系列精密铸造法,通过压铸工艺制成的压铸件比普通铸造所得的铸件的机械强度更高,在电机外壳的生产领域中,多数电机外壳通过压铸成型技术加工;

2、目前,现有的压铸模具在压铸成型中由于受到熔融金属液的冲击,会产生大量的热量,如果热量不能及时排出,会对压铸模具的使用造成影响,间接地也会影响压铸产品的质量,从而浪费了资源;然而,现有的压铸模具多数为自然降温或浇洒冷却液降温,其冷却时间长,容易导致压铸模具冷却温度不均匀,存在压铸模具冷却不彻底影响铸件质量,且残留冷却液体影响生产效率的缺陷。

3、因此,目前亟需一种能够根据区间温度的不同,进行适配性冷却降温,进而使压铸模具冷却温度均匀,且避免冷却液体残留的压铸成型装置。

技术实现思路

1、申请目的:为了克服以上不足,本技术的目的是提供一种薄壁电机外壳的压铸成型装置,其设计合理,易于生产,自动化程度高,并且应用灵活,能够根据压铸模具使用后区间温度,为模具进行适配性的冷却降温,使压铸模具冷却温度均匀,同时在压铸前,为压铸模具进行高温预热,既能够将残留的冷却液体消除,又能够使得熔融金属液进入压铸模具时,减小温差,避免影响铸件质量,且提高生产效率。

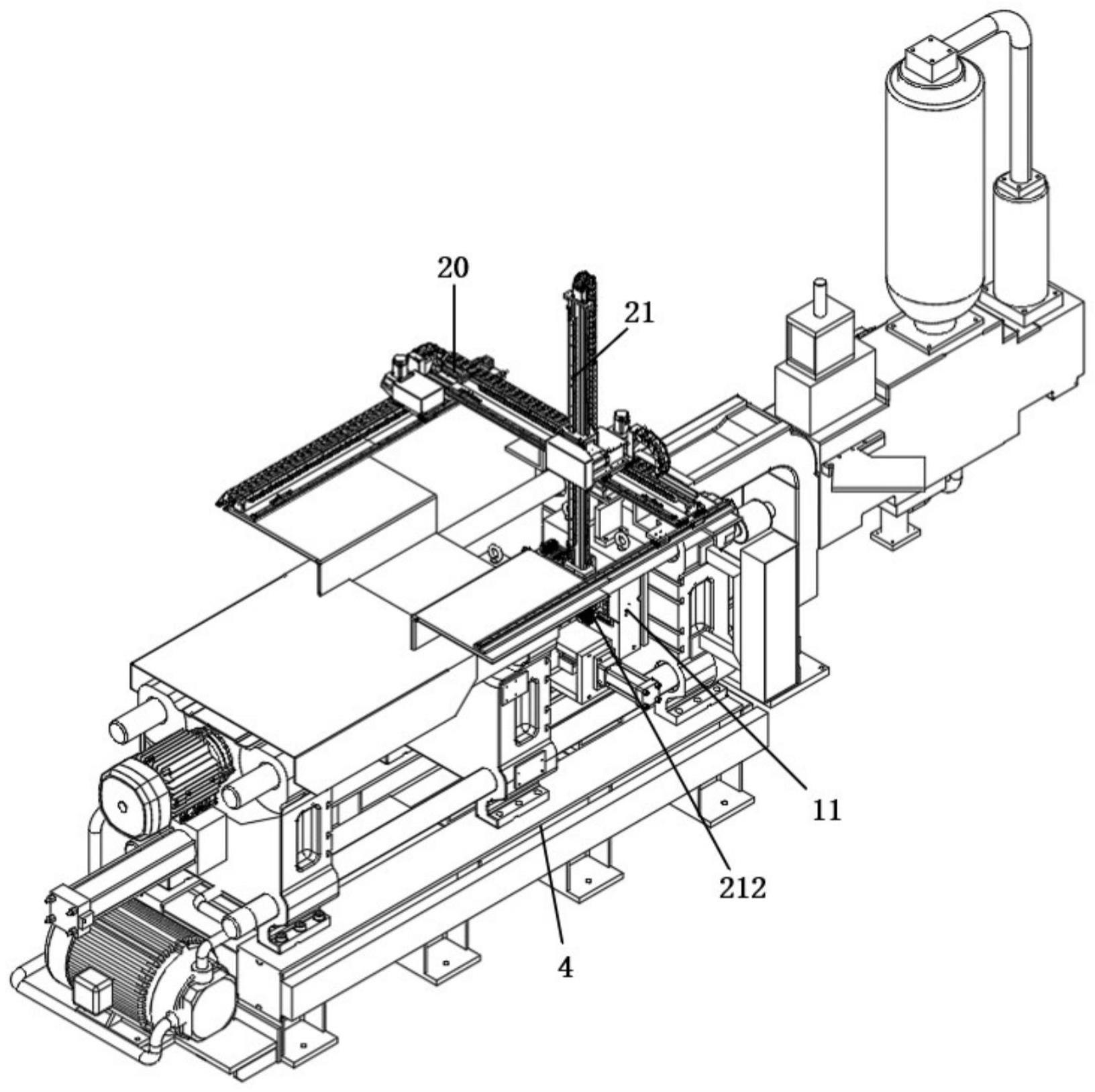

2、为解决上述技术问题,本技术提供了一种薄壁电机外壳的压铸成型装置,包括:

3、模具组件,包括第一模座、第二模座、加热件,所述第一模座安装于待加工压铸设备的压铸端,所述第二模座安装于待加工设备的固定端,所述加热件分别与安装于第一模座、第二模座内,若干个加热件沿第一模座、第二模座的压铸工位呈阵列式布置;

4、抓取组件,包括多轴移动单元、伸缩单元、抓取单元,所述多轴移动单元安装于待加工压铸设备上,所述伸缩单元与多轴移动单元驱动端相连接,通过多轴移动单元带动伸缩单元沿预设轨迹运动;所述抓取单元安装于伸缩单元上,通过抓取单元将待脱模铸件抓取;

5、降温组件,包括红外传感单元、喷雾单元、流量调节单元,所述红外传感单元安装于伸缩单元上,通过红外传感单元获取第一模座、第二模座的红外数据;所述喷雾单元安装于伸缩单元上,且若干个喷雾单元沿伸缩件的运动方向呈阵列式布置,形成降温阵列区间;所述流量调节单元安装于喷雾单元输入端,通过流量调节单元调节喷雾单元的流量,进而通过喷雾阵列区间为压铸工位进行分区式预设降温。

6、通过采用上述技术方案,能够压铸形成加工需求形状、尺寸的压铸工件,能够为抓取单元、降温组件提供多轴的移动,增加压铸工件抓取范围、降温组件的冷却范围;且,能够根据压铸模具使用后区间温度,为压铸模具各个温度区间进行适配流量、时间的冷却降温,避免造成压铸模具冷却温度不均匀,进而能够提高压铸工件质量,且提高生产效率。

7、作为本技术的一种优选方式,所述第一模座、第二模座开设有第一加热槽;所述加热件包括若干个电热管,所述电热管至少部分插入于第一加热槽内,且若干个电热管沿压铸工位呈阵列式布置。

8、通过采用上述技术方案,能够为第一模仁、第二模仁提供高温预热,既能够将第一模仁、第二模仁冷却时残留的冷却液体消除,又能够使得熔融金属液进入压铸模具时,减小温差,且保持熔融金属液流动性,提高铸件质量;

9、作为本技术的一种优选方式,所述第一模座、第二模座还开设有第二加热槽,所述第二加热槽位于压铸工位的外周区间;所述加热件还包括若干个喷火器,所述喷火器安装于第二加热槽内,且沿第二加热槽的内周方向呈阵列式布置。

10、通过采用上述技术方案,能够为第一模仁、第二模仁提供均匀高温预热,避免加热温度不均匀影响冷却液体消除,且避免加热温度不均匀影响压铸工件质量。

11、作为本技术的一种优选方式,所述多轴移动单元包括第一驱动件、第一移动件、第二驱动件、第二移动件,所述第一驱动件安装于待加工压铸设备上,所述第一移动件与第一驱动件驱动端相连接,通过第一驱动件驱动第一移动件沿第一预设方向运动;所述第二驱动件安装于第一移动件上,所述第二移动件与第二驱动件驱动端相连接,通过第二驱动件驱动第二移动件沿第二预设方向运动。

12、作为本技术的一种优选方式,所述伸缩单元包括第三驱动件、操作平台、伸缩件,所述第三驱动件安装于第二移动件上,所述伸缩件的一端与第三驱动件驱动端相连接,所述伸缩件的另一端与操作平台相连接,通过第三驱动件驱动伸缩件沿第三预设方向运动,通过伸缩件带动操作平台同步运动。

13、通过采用上述技术方案,能够为抓取单元、降温组件提供多方向的运动,提高抓取单元、降温组件的移动范围。

14、作为本技术的一种优选方式,所述喷雾单元包括雾化喷头、冷却导管,所述雾化喷头安装于操作平台上,且若干个雾化喷头沿操作平台的运动方向呈阵列式布置,形成雾化的降温阵列区间;所述冷却导管的一端与雾化喷头相连通,所述冷却导管的另一端与待输送冷却液体的容器相连通。

15、作为本技术的一种优选方式,所述喷雾单元还包括分水器,所述分水器的输入端与待输送冷却液体的容器相连通,所述分水器的输出端与若干个冷却导管相连通。

16、通过采用上述技术方案,能够将冷却液体均等的导入至各个冷却导管内,进而提高雾化喷头导入冷却液体的均匀度,进一步提高冷却降温效率。

17、8. 根据权利要求6所述的一种薄壁电机外壳的压铸成型装置,其特征在于,所述流量调节单元包括电磁开关阀、电控节流阀,所述电磁开关阀安装于冷却导管上;所述电控节流阀安装于冷却导管上,通过电控节流阀调节冷却导管的冷却液体流量。

18、本技术还提供一种薄壁电机外壳的压铸方法,使用所述的一种薄壁电机外壳的压铸成型装置进行薄壁电机外壳的压铸,所述方法包括以下步骤:

19、步骤s1:使第一模座向第二模座方向运动,同时使加热件进入预设温度的加热状态,进而使待加工压铸设备通过第二模座向压铸工位导入压铸材料,在压铸工位形成压铸工件;

20、步骤s2:使第一模座向第二模座相反方向运动,进而使伸缩单元沿第一预设轨迹向压铸工位方向运动;

21、步骤s3:使抓取单元将加工完成压铸工件抓取,且根据红外数据获取压铸工位区域的温度分布区间;

22、步骤s4:根据温度分布区间,使流量调节单元为匹配的喷雾单元调节冷却液体流量,进而使喷雾单元为温度分布区间匹配区域进行预设时间的冷却降温;

23、步骤s5:使伸缩单元沿第二预设轨迹向铸件回收区域运动,使抓取单元带动加工完成压铸工件同步运动,进而使抓取单元将加工完成压铸工件置放于铸件回收区域。

24、作为本技术的一种优选方式,使喷雾单元为温度分布区间匹配区域进行预设时间的冷却降温的方法为:

25、步骤s40:根据温度分布区间,将降温阵列区间划分为若干个降温区间,且为每个降温区间设定降温编号;

26、步骤s41:根据降温编号,使流量调节单元为匹配的喷雾单元调节冷却液体流量,进而使喷雾单元为匹配的降温区间进行预设时间的冷却降温。

27、本技术的上述技术方案相比现有技术具有以下优点:

28、1、本技术所述的一种薄壁电机外壳的压铸成型装置及其压铸方法,能够为第一模仁、第二模仁提供高温预热,既能够将第一模仁、第二模仁冷却时残留的冷却液体消除,又能够使得熔融金属液进入压铸模具时,减小温差,且保持熔融金属液流动性,进而提高铸件质量;

29、2、能够为抓取单元、降温组件提供多轴的移动,增加压铸工件抓取范围、降温组件的冷却范围;

30、3、能够根据压铸模具使用后区间温度,为压铸模具各个温度区间进行适配流量、时间的冷却降温,避免造成压铸模具冷却温度不均匀,进而能够提高压铸工件质量,且提高生产效率。

- 还没有人留言评论。精彩留言会获得点赞!