粉末高温合金及其制备方法和应用与流程

1.本发明涉及金属材料技术领域,具体而言,涉及一种粉末高温合金及其制备方法和应用。

背景技术:

2.高温合金是指在600℃以上的高温环境中能够承受复杂应力,并且具有优异的抗腐蚀、氧化、疲劳、蠕变能力,并且长时间保持组织稳定性的高度合金化的镍基、铁基、钴基奥氏体金属材料。其是制造航空发动机和工业燃气轮机和热端部件的关键结构材料。

3.按照基体元素来划分,高温合金可以分为铁基、钴基、镍基等类型的高温合金;按成形工艺划分,也可以将其划分为铸造、变形、粉末等高温合金。作为航空发动机中最重要的高温结构转动部件,涡轮盘以镍基高温合金为主,采用变形或粉末冶金等工艺制成。

4.由于涡轮盘用镍基高温合金组元复杂,常见元素含量超过10余种,除ni元素外,还含有co、cr、w、mo、al、ti、nb、c、b等元素,高度合金化的结果导致冶炼后的合金锭坯存在严重的成分偏析,一方面严重恶化了锭坯的热塑性变形特性,另一方面导致锻造后的组织和性能均匀性变差,对涡轮盘服役的安全性提出了更大挑战。

5.粉末冶金工艺的出现,为高合金化合金制备提供了解决方案,在高温合金制粉过程中,合金液滴在极高的冷速下快速凝固成为细小的粉末颗粒,内部的合金元素并未进行充分扩散,成分偏析也被限制在粉末颗粒尺寸范围内,消除了常规铸造过程中产生的宏观偏析,每个粉末颗粒相当于一个微铸锭;高温合金粉末经过筛分等处理,再热固结成块体,显著提高了合金的综合力学性能,同时改善了合金制备过程中的热工艺性能。

6.粉末高温合金是先进航空发动机涡轮盘等关键热端转动部件用关键结构材料,粉末高温合金涡轮盘锻件的应用是航空发动机先进性的重要标志。

7.粉末高温合金盘锻件制备工艺复杂、要求严格,属于典型的高技术壁垒产品。

8.随着航空发动机性能的提升,对粉末高温合金的使用温度和综合力学性能提出了更高的要求,因此研制出在高温下具有高组织稳定性、高拉伸性能、高抗蠕变性能、高抗疲劳性能的粉末高温合金对航空事业的发展具有重要意义。

9.有鉴于此,特提出本发明。

技术实现要素:

10.本发明的一个目的在于提供一种粉末高温合金,在高温下具有优异的组织稳定性,具有优异的高温拉伸强度、抗蠕变性能及抗疲劳性能。

11.本发明的另一个目的在于提供一种所述的粉末高温合金的制备方法,该方法简单易行,高效。

12.本发明的另一个目的在于提供一种应用了如上所述的粉末高温合金的航空航天装备。

13.为了实现本发明的上述目的,特采用以下技术方案:

粉末高温合金,以质量分数计,所述粉末高温合金的成分包括:co 17.3%~18.7%、cr 11.6%~12.5%、mo 2.7%~3.1%、nb 1.35%~1.55%、al 3.0%~3.4%、ta 4.7%~5.4%、ti 2.8%~3.4%、c 0.04%~0.07%、zr 0.035%~0.065%、hf 0.25%~0.55%、w 2.5%~3.4%和b 0.02%~0.06%,以及余量的ni;所述粉末高温合金中的al、ti、nb和ta的总质量分数为:12《(al+ti+nb+ta)《13.5;所述al和所述ti的质量比值为1.0~1.2;所述粉末高温合金的γ

′

相含量为45%~55%。

14.在一种实施方式中,以质量分数计,所述粉末高温合金的成分包括:co 17.7%~18.5%、cr 11.8%~12.3%、mo 2.8%~3.0%、nb 1.35%~1.52%、al 3.17%~3.4%、ta 4.8%~5.4%、ti 2.9%~3.1%、c 0.04%~0.06%、zr 0.045%~0.055%、hf 0.35%~0.45%、w 2.8%~3.2%和b 0.03%~0.05%,以及余量的ni;所述粉末高温合金中的al、ti、nb和ta的总质量分数为:12.3《(al+ti+nb+ta)《13.4;所述al和所述ti的质量比值为1.09~1.2。

15.在一种实施方式中,所述粉末高温合金的γ

′

相的固溶温度为1140~1180℃。

16.在一种实施方式中,所述粉末高温合金的工作温度为750~830℃。

17.在一种实施方式中,所述粉末高温合金在800℃的γ

′

摩尔分数大于或等于40%。

18.在一种实施方式中,所述粉末高温合金的固溶热处理窗口大于或等于70℃。

19.在一种实施方式中,所述粉末高温合金的平均d轨道能级参数《1.0。

20.在一种实施方式中,所述粉末高温合金中的b、zr和c的质量关系满足:(b+zr)/c=1.78~2。

21.在一种实施方式中,以质量分数计,所述粉末高温合金中还包括mg 0.002%~0.009%。

22.在一种实施方式中,以质量分数计,所述粉末高温合金中还包括ce 0.001%~0.005%。

23.所述的粉末高温合金的制备方法,包括以下步骤:(a)按照质量分数配比将各成分混合熔炼,得到母合金材料;将所述母合金材料进行制粉、筛分,得到合金粉末;(b)对步骤(a)得到的所述合金粉末进行真空脱气和封焊,再进行热等静压成形,得到锭坯;(c)对步骤(b)得到的所述锭坯进行包套,再进行热挤压、等温锻造,得到盘坯;(d)对步骤(c)得到的所述盘坯进行热处理。

24.在一种实施方式中,所述热等静压成形的温度为1160~1200℃,所述热等静压成形的压力为120~140mpa,所述热等静压成形的时间为2~5h。

25.在一种实施方式中,所述热挤压的温度为1100~1140℃,所述热挤压的挤压比为(6~8):1。

26.在一种实施方式中,所述等温锻造的温度为1100~1140℃,应变速率为10-2

~10-3 s-1

。

27.在一种实施方式中,所述热处理包括固溶处理和时效处理。

28.在一种实施方式中,所述固溶处理的温度为1160~1200℃,固溶处理的时间为2~5h。

29.在一种实施方式中,所述固溶处理之后和时效处理之前,还包括:油淬。

30.在一种实施方式中,所述时效处理包括第一时效处理和第二时效处理;所述第一时效处理的温度为850~880℃,保温时间为1~6h,所述第一时效处理采用空冷;所述第二时效处理的温度为750~780℃,保温时间为12~20h,所述第二时效处理采用空冷。

31.应用了如上所述的粉末高温合金的航空航天装备。

32.与现有技术相比,本发明的有益效果为:(1)本发明的粉末高温合金通过各化学成分的协调配合作用,在高温下具有优异的组织稳定性,具有优异的高温拉伸性能,高温持久性能。

33.(2)本发明的高温合金的制备方法简单易行。

34.(3)本发明中应用了如上所述的粉末高温合金的航空航天装备,具有更加优异的力学性能。

附图说明

35.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

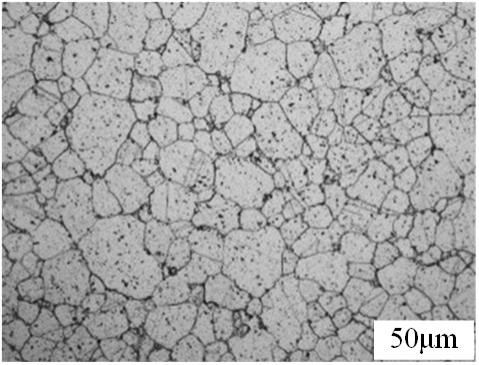

36.图1为实施例1中的粉末高温合金晶粒组织图;图2为实施例1中的粉末高温合金的γ

′

相形貌图;图3为实施例1中的粉末高温合金在750℃、2000h时效处理后的晶粒组织图;图4为实施例1中的粉末高温合金在830℃、2000h时效后的晶粒组织图;图5为实施例1中的粉末高温合金在750℃、2000h时效处理后的γ

′

相形貌图;图6为实施例1中的粉末高温合金在830℃、2000h时效处理后的γ

′

相形貌图。

具体实施方式

37.下面将结合实施例对本发明的实施方案进行详细描述,但是本领域技术人员将会理解,下列实施例仅用于说明本发明,而不应视为限制本发明的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规产品。

38.根据本发明的一个方面,本发明涉及粉末高温合金,以质量分数计,所述粉末高温合金的成分包括:co 17.3%~18.7%、cr 11.6%~12.5%、mo 2.7%~3.1%、nb 1.35%~1.55%、ta 4.7%~5.4%、c 0.04%~0.07%、zr 0.035%~0.065%、hf 0.25%~0.55%、al 3.0%~3.4%、w 2.5%~3.4%、ti 2.8%~3.4%和b 0.02%~0.06%,以及余量的ni;所述粉末高温合金中的al、ti、nb和ta的总质量分数为:12《(al+ti+nb+ta)《13.5;所述al和所述ti的质量比值为1.0~1.2;所述粉末高温合金的γ

′

相含量为45%~55%。

39.从第一代合金到第四代合金,其合金化程度不断提高。第一代合金追求高强度,因此γ

′

相形成元素(al+ti+nb)含量较高。第二代合金提高了损伤容限性能,降低了γ

′

相形成元素(al+ti+nb)含量,提高了固溶强化元素(co+mo+w)含量,同时增加cr含量以提高抗氧化性和耐腐蚀性。从成分上看,第三代粉末高温合金的组成具有高co低cr、高ta低nb,w、mo含量中等,b、zr含量高的特点,合金中γ

΄

相体积分数为50~60%,合金更加强调组织稳定性和高温力学性能的匹配,除固溶强化和γ

΄

相强化这两种主要强化方式之外,在合金设计以及热处理工艺控制方面重视晶界强化,尤其是高温下的晶界强化,合金中加入高含量的晶界强化元素b和zr。这保证了涡轮盘在高温下具有优异的抗裂纹扩展抗力以及抗蠕变和持久性能。第三代合金的一个重要特点就是使用了ta元素,这被认为是实现其高强、高损伤容限性能的关键因素。加入ta元素在保证合金塑性的前提下,既能提高合金的蠕变寿命,又显著降低高温下的保载疲劳裂纹扩展速率。这对提高涡轮盘的使用寿命和安全性能十分重要。

40.和第三代合金相比,本发明中涉及的粉末高温合金(第四代合金)最高使用温度将提高至少50℃,其高温蠕变和裂纹扩展等力学性能和组织稳定性是成分设计工作中应重点考虑的因素。基于第四代粉末高温合金的高使用温度要求,合金设计强调合金在高温下的组织稳定性,重视高温下的晶界强化效果,具体到合金成分上来看,第四代粉末高温合金具有高co、ta、b、zr含量,低nb含量的合金化特点。根据第四代合金的性能要求,本发明通过控制各元素组分的质量分数、控制al+ti+nb+ta的总质量分数,al和ti的质量比,进而控制γ

′

相成分的含量。具体分析如下:考虑粉末高温合金的热加工性能和抗淬裂能力,γ

′

相含量不宜超过55%。此外,当ti+al+nb+ta质量百分数在12~13.5%时,合金的γ

′

相摩尔分数就大致限定在45~55%之间。在一种实施方式中,所述粉末高温合金的γ

′

相含量包括但不限于为46%、47%、48%、49%、50%、51%、52%、53%、54%或55%。一方面保证合金的综合力学性能,另一方面兼顾合金的热加工工艺,如锻造窗口,热处理窗口。

41.本发明中,nb含量减小会增加al和ti在基体中的溶解度,导致γ

′

相含量减小。ta进入到γ

′

相中时会增加相的反向畴界面能,提高合金的力学性能,而且ta加入会提高γ

′

相的稳定性,在时效过程中γ

′

相不容易出现粗化,小尺寸的γ

′

相不容易溶解,ta进入到基体中能阻止tcp相的析出。高性能的镍基合金在md-bo图上具有一个特定的区域,根据合金性能需求可以选择合适的元素及含量控制合金的矢量长度和

θ

角从而使得设计的成分位于md-bo图中的特定区域。合金的γ

′

相含量在20-70%之间时,

θ

角与γ

′

相含量呈线性关系,al+ti+nb+ta为γ

′

相稳定元素,具有较低的

θ

角,当这些元素处于12《al+ti+nb+ta《13.5之间时对应的

θ

角为33.5《

θ

《37.8,γ

′

相成分约为45%~55%。随着al+ti+nb+ta含量增加合金的持久强度不断增加,并且ta元素含量增加可以提高组织稳定性,组织tcp相析出。在一种实施方式中,以质量分数计,nb 为1.35%、1.36%、1.39%、1.4%、1.42%、1.45%、1.47%、1.49%、1.5%、1.52%、1.54%或1.55%等。在一种实施方式中,以质量分数计,ta 为4.75、4.8%、4.9%、4.95%、5%、5.05%、5.1%、5.2%、5.3%、5.35%或5.4%等。

42.本发明中al和ti采用适宜的质量比值,al/ti的比值决定了γ

′

相反向畴界面能的大小,al/ti的比值越小,γ

′

相反向畴界面能越大。反向畴界面能的提高可以强化切割机制引起的强化效应,但是al和ti含量差距过大时,使得γ和γ

′

相的晶格常数差距过大,加速

γ

′

相的长大,使其在热力学上不稳定。因此,本发明中al和ti的质量比值限定在适1.0~1.2,在一种实施方式中,所述al和所述ti的质量比值包括但不限于为1.01、1.05、1.06、1.08、1.09、1.1、1.11、1.12、1.15、1.16、1.17、1.18、1.19或1.2。在一种实施方式中,以质量分数计,al为3.0%、3.05%、3.1%、3.2%、3.3%、3.35%或3.4%等。在一种实施方式中,以质量分数计,ti为2.8%、2.82%、2.85%、2.9%、3%、3.1%、3.2%、3.3%或3.4%等。

43.本发明的cr在γ基体中的原子分数达到25 at.%以上时,合金可以达到很好的抗氧化性,参考γ

′

相含量及cr元素在γ和γ

′

相中的分配系数,限定cr元素的质量分数为11.6%~12.5%。在一种实施方式中,以质量分数计,cr为11.6%、11.7%、11.9%、12%、12.1%、12.2%、12.3%、12.4%或12.5%等。

44.对于固溶强化元素w、mo,由于需要提高合金的高温组织稳定性,因此将需要降低w、mo元素的含量,但为了维持合金的强度,将w、mo元素质量百分数总量的下限定5.6%。在一种实施方式中,以质量分数计,w为2.5%、2.6%、2.7%、2.8%、2.9%、3%、3.1%、3.2%、3.3%或3.4%等。在一种实施方式中,以质量分数计,mo为2.7%、2.8%、2.85%、2.9%、2.95%、3%、3.07%或3.1%等。

45.适量的b能够提高合金裂纹扩展抗力,但是b含量过高易导致加工过程中形成热诱导孔洞、初熔,降低蠕变性能,因此,b的质量分数控制在0.02%~0.06%。在一种实施方式中,以质量分数计,b的质量分数包括但不限于为0.02%、0.025%、0.03%、0.035%、0.04%、0.045%、0.05%、0.055%或0.06%等。

46.适量的c有助于控制晶粒尺寸,但是过高的c含量会导致疲劳裂纹扩展抗力和蠕变性能降低,因此,本发明将c的质量分数控制在0.04%~0.07%。在一种实施方式中,以质量分数计,c的质量分数包括但不限于为0.04%、0.045%、0.05%、0.055%、0.06%、0.065%或0.07%等。

47.适量的zr可提高合金韧性,降低裂纹扩展速率,但是zr含量过高会降低蠕变性能。在一种实施方式中,以质量分数计,zr为0.035%、0.038%、0.04%、0.043%、0.046%、0.05%、0.055%、0.06%或0.065%等。

48.本发明的co采用适宜的范围,增加co会降低sfe,促进位错的滑移,提高合金蠕变性能,还会使得比传统合金承受更高含量的ti元素。在一种实施方式中,以质量分数计,co 为17.3%、17.5%、17.7%、17.9%、18%、18.1%、18.3%、18.5%、18.6%或18.7%等。

49.在一种实施方式中,以质量分数计,hf为0.25%、0.28%、0.3%、0.33%、0.35%、0.37%、0.4%、0.42%、0.45%、0.47%、0.5%、0.53%或0.55%等。

50.在一种实施方式中,nb和ta的质量比值为0.27~0.32。例如0.27、0.287、0.304、0.313等。

51.另外,本发明的高温合金粉末需要满足如下筛选标准。具体地,通过正交设计的办法,进行多轮次的平衡热力学计算。结合热力学计算结果和成分-性能模型,考虑γ

′

相固溶温度、γ

′

相含量、摩尔分数、固溶热处理窗口等项目进行筛选。本发明设定如下筛选标准:800℃时平衡析出的γ

′

摩尔分数不低于40%,增强沉淀强化效果;平均d轨道能级参数不能高于1.0,以提高合金的组织稳定性;固溶热处理窗口(固相线温度与γ

′

相固溶温度的差值)不能低于70℃,γ

′

相固溶温度在1140~1180℃之间,以维持较好的热加工窗口和热加工性能。在一种实施方式中,所述粉末高温合金的γ

′

相的固溶温度包括但不限于为1140℃、

1150℃、1160℃、1170℃等。

52.在一种实施方式中,所述粉末高温合金的工作温度为750~830℃。

53.在一种实施方式中,以质量分数计,所述粉末高温合金的成分包括:co 17.7%~18.5%、cr 11.8%~12.3%、mo 2.8%~3.0%、nb 1.35%~1.52%、al 3.17%~3.4%、ta 4.8%~5.4%、ti 2.9%~3.1%、c 0.04%~0.06%、zr 0.045%~0.055%、hf 0.35%~0.45%、w 2.8%~3.2%和b 0.03%~0.05%,以及余量的ni;所述粉末高温合金中的al、ti、nb和ta的总质量分数为:12.3《(al+ti+nb+ta)《13.4;所述al和所述ti的质量比值为1.09~1.2。

54.在一种实施方式中,所述粉末高温合金中的b、zr和c的质量关系满足:(b+zr)/c=1.78~2。

55.b在晶界富集,可以增加晶界结合力,硼化物在晶界以颗粒状或块状分布,阻止晶界滑移并抑制晶界空洞的连接与扩展;消除有害相在晶界析出,减少有害元素在晶界上的含量。zr可以与c形成zrc,降低合金中的c含量;zr进入到γ

′

相中可以明显增加强化相的含量。c元素在合金中主要形成碳化物,适量的碳化物可以提高合金的持久新能,过多的碳化物会导致出现缺口敏感性倾向。优选地,本发明通过控制(b+zr)/c质量比为2,适量提高了b和zr的含量,可以减少合金中的碳含量,改善碳化物形态。

56.在一种实施方式中,以质量分数计,所述粉末高温合金中还包括mg 0.002%~0.009%。在一种实施方式中,以质量分数计,mg为 0.002%、0.003%、0.004%、0.005%、0.006%、0.007%、0.008%或0.009%等。

57.镁元素易在晶界和相界面处偏聚,当镁元素的质量分数处为0.002%~0.009%时,可以使晶界处片状和条状碳化物转变为链状,这种改变可以使滑移通过晶界传递,消除产生的应力。镁与硫元素结合形成难熔的mgs,从而消除了低熔点硫化物共晶,可以明显提高合金的热加工塑性。

58.在一种实施方式中,以质量分数计,所述粉末高温合金中还包括ce 0.001%~0.005%。在一种实施方式中,以质量分数计,ce为0.001%、0.002%、0.003%、0.004%或0.005%等。

59.本发明在合金中添加适量的ce元素,在凝固温度下,形成超细、弥散分布的含铈化合物,做为非均质形核核心,从而使得晶粒尺寸明显减小。微量ce元素加入,一方面有助于冶炼过程中起到脱氧作用,另一方面ce元素在冶炼过程中能和低熔点杂质生成比重较小的难熔化物,冶炼过程中综合起到去气和去杂质的作用,消除有害杂质在晶界的不利作用,即通过净化晶界来提高热工艺塑性和热强性。

60.根据本发明的另一个方面,本发明还涉及所述的粉末高温合金的制备方法,包括以下步骤:(a)按照质量分数配比将各成分混合熔炼,得到母合金材料;将所述母合金材料进行制粉、筛分,得到合金粉末;(b)对步骤(a)得到的所述合金粉末进行真空脱气和封焊,再进行热等静压成形,得到锭坯;(c)对步骤(b)得到的所述锭坯进行包套,再进行热挤压、等温锻造,得到盘坯;

(d)对步骤(c)得到的所述盘坯进行热处理。

61.本发明中粉末高温合金的制备方法简单易行,可提高合金的持久性和蠕变性能。

62.在一种实施方式中,所述热等静压成形的温度为1160~1200℃,例如1165℃、1170℃、1180℃、1190℃或1195℃等;所述热等静压成形的压力为120~140mpa,例如122mpa、125mpa、127mpa、129mpa、130mpa、132mpa、135mpa、137mpa、139mpa等;所述热等静压成形的时间为2~5h,例如2.5h、3h、3.5h、4h或4.5h。

63.在一种实施方式中,所述热挤压的温度为1100~1140℃,例如1120℃、1125℃、1130℃、1135℃等;挤压比为(6~8):1,例如6:1、7:1、8:1等。

64.在一种实施方式中,所述等温锻造的温度为1100~1140℃,例如1120℃、1125℃、1130℃、1135℃等;应变速率为10-2

~10-3 s-1

。

65.在一种实施方式中,所述热处理包括固溶处理和时效处理。

66.在一种实施方式中,所述固溶处理的温度为1160~1200℃,固溶处理的时间为2~5h。在一种实施方式中,所述固溶处理的温度包括但不限于为1165℃、1170℃、1180℃、1185℃、1190℃、1195℃等。固溶处理的时间包括但不限于为2h、2.5h、3h、3.5h、4h、4.5h或5h等。

67.在一种实施方式中,所述固溶处理之后和时效处理之前,还包括:油淬。

68.在一种实施方式中,所述时效处理包括第一时效处理和第二时效处理。所述第一时效处理的温度为850~880℃,例如855℃、860℃、865℃、870℃、875℃或880℃等;所述第一时效处理的保温时间为1~6h,例如2h、2.5h、3h、3.5h、4h、4.5h、5h或5.5h;所述第一时效处理采用空冷。所述第二时效处理的温度为750~780℃,例如755℃、760℃、765℃、770℃、775℃或780℃等,所述第二时效处理的保温时间为12~20h,例如13h、14h、15h、16h、17h、18h、19h或20h等;所述第二时效处理采用空冷。

69.在一种优选地实施方式中,所述的粉末高温合金的制备方法,包括以下步骤:按照合金化学成分配制原料,采用真空感应熔炼工艺制备母合金棒料;采用等离子旋转电极雾化/氩气雾化法将母合金棒料制成粉末,经过筛分获得粒度范围(例如可以为-75μm、-63μm或-53μm),将成品粉末装入不锈钢包套,进行真空脱气和封焊,得到封焊后的合金粉末;对封焊后的合金粉末进行热等静压成形,热等静压成形的温度为1160~1200℃、压力为120~140mpa、时间为2~5h,得到圆柱锭坯;将热等静压成形后的圆柱锭坯与不锈钢前、后垫进行组合包套加工,然后进行热挤压开坯,热挤压温度为1100~1140℃,挤压比为(6~8):1;挤压后的细晶棒材切段成需要的长度,再经过等温锻造成盘锻件毛坯,等温锻造的温度为1100~1140℃;对锻造后的盘坯进行热处理,热处理工艺包括固溶和时效处理,其中固溶温度为1160~1200℃,固溶时间为1~5h,固溶后进行油淬;时效包括两级时效,850~880℃保温2~6h,以及750~780℃保温12~20h,时效采用空冷。

70.根据本发明的另一个方面,本发明还涉及应用了如上所述的粉末高温合金的航空航天装备。该航空航天装备具备优异的力学性能。

71.下面结合具体的实施例、对比例进一步解释说明。

72.实施例1中的粉末高温合金晶粒组织图如图1所示,γ

′

相形貌图如图2所示。实施例1中的粉末高温合金在750℃、2000h时效处理后的晶粒组织图如图3所示。实施例1中的粉末高温合金在830℃、2000h时效后的晶粒组织图如图4所示。实施例1中的粉末高温合金在750℃、2000h时效处理后的γ

′

相形貌图如图5所示。实施例1中的粉末高温合金在830℃、

2000h时效处理后的γ

′

相形貌图如图6所示。

73.实施例1粉末高温合金,以质量分数计,成分包括:c 0.0415%,co 18.02%,cr 11.90%,w 3.02%,mo 3.03%,al 3.3%,ti 3.01%,nb 1.52%,ta 5.0%,hf 0.38%,b 0.036%,zr 0.047%,余量为ni。

74.所述粉末高温合金的γ

′

相含量约45.3%。

75.粉末高温合金的制备方法,包括以下步骤:(a)按粉末高温合金的化学成分配制原料,采用真空感应熔炼工艺制备母合金棒料;采用氩气雾化法将母合金棒料制成粉末,经过筛分获得粒度范围-53μm的合金粉末;(b)将成品粉末装入不锈钢包套,进行真空脱气和封焊,得到封焊后的合金粉末;对封焊后的合金粉末进行热等静压成形,热等静压成形的温度为1185℃、压力位125mpa、时间为3.5h,得到圆柱锭坯;(c)将热等静压成形后的圆柱锭坯与不锈钢前、后垫进行组合包套加工,然后进行热挤压开坯,挤压温度1120℃,挤压比6:1;挤压后的锭坯经过等温锻造成形,锻造温度为1120℃;(d)对锻造后的锭坯进行热处理,热处理工艺包括固溶和时效处理,其中固溶温度为1180℃,固溶时间为2h,固溶后进行油淬;时效包括两级时效,第一级:870℃保温4h,第二级:760℃保温16h,时效采用空冷。

76.实施例2粉末高温合金,以质量分数计,成分包括:co 17.7%、cr 12.3%、mo 2.8%、nb 1.43%、al 3.4%、ta 5.3%、ti 2.9%、c 0.04%、zr 0.045%、hf 0.45%、w 2.8%和b 0.035%,以及余量的ni。

77.所述粉末高温合金的γ

′

相含量为46.2%。

78.本实施例中的粉末高温合金的制备方法,除原料比例不同,其他条件同实施例1。

79.实施例3粉末高温合金,以质量分数计,成分包括:co 18.5%、cr 11.8%、mo 3.0%、nb 1.5%、al 3.17%、ta 4.8%、ti 2.91%、c 0.0525%、zr 0.055%、hf 0.45%、w 3.2%和b0.05%,以及余量的ni。

80.所述粉末高温合金的γ

′

相含量为42.3%。

81.本实施例中的粉末高温合金的制备方法,除原料比例不同,其他条件同实施例1。

82.实施例4粉末高温合金,以质量分数计,成分包括:co 17.3%、cr 12.5%、mo 2.7%、nb 1.35%、al 3.0%、ta 4.7%、ti 3.0%、c 0.07%、zr 0.065%、hf 0.55%、w 2.5%和b 0.06%,以及余量的ni。

83.所述粉末高温合金的γ

′

相含量为40.0%。

84.本实施例中的粉末高温合金的制备方法,除原料比例不同,其他条件同实施例1。

85.实施例5粉末高温合金,以质量分数计,成分包括:co 18.7%、cr 11.6%、mo 3.1%、nb 1.55%、al 3.4%、ta 5.4%、ti 2.85%、c 0.04%、

zr 0.035%、hf 0.26%、w 3.3 %和b 0.045%,以及余量的ni。

86.所述粉末高温合金的γ

′

相含量为46.1%。

87.本实施例中的粉末高温合金的制备方法,除原料比例不同,其他条件同实施例1。

88.实施例6粉末高温合金,以质量分数计,成分包括:c 0.0415%,co 18.02%,cr 11.90%,w 3.02%,mo 3.03%,al 3.3%,ti 3.01%,nb 1.52%,ta 5.0%,hf 0.38%,b 0.036%,zr 0.047%,mg 0.004%,ce 0.003%,余量为ni。

89.所述粉末高温合金的γ

′

相含量为45.3%。

90.本实施例中的粉末高温合金的制备方法,除原料还包括mg和ce,其他条件同实施例1。

91.实施例7粉末高温合金,以质量分数计,成分包括:c 0.0415%,co 18.02%,cr 11.90%,w 3.02%,mo 3.03%,al 3.3%,ti 3.01%,nb 1.52%,ta 5.0%,hf 0.38%,b 0.036%,zr 0.047%,mg 0.002%,ce 0.001%,余量为ni。

92.所述粉末高温合金的γ

′

相含量为45.3%。

93.粉末高温合金的制备方法,包括以下步骤:(a)按粉末高温合金的化学成分配制原料,采用真空感应熔炼工艺制备母合金棒料;采用氩气雾化法将母合金棒料制成粉末,经过筛分获得粒度范围-53μm的合金粉末;(b)将成品粉末装入不锈钢包套,进行真空脱气和封焊,得到封焊后的合金粉末;对封焊后的合金粉末进行热等静压成形,热等静压成形的温度为1190℃、压力位122mpa、时间为3h,得到圆柱锭坯;(c)将热等静压成形后的圆柱锭坯与不锈钢前、后垫进行组合包套加工,然后进行热挤压开坯,挤压温度1140℃,挤压比6:1;挤压后的锭坯经过等温锻造成形,锻造温度为1140℃;(d)对锻造后的锭坯进行热处理,热处理工艺包括固溶和时效处理,其中固溶温度为1190℃,固溶时间为2h,固溶后进行油淬;时效包括两级时效,第一级:880℃保温2h,第二级:780℃保温12h,时效采用空冷。

94.实施例8粉末高温合金,以质量分数计,成分包括:c 0.0415%,co 18.02%,cr 11.90%,w 3.02%,mo 3.03%,al 3.3%,ti 3.01%,nb 1.52%,ta 5.0%,hf 0.38%,b 0.036%,zr 0.047%,mg 0.009%,ce 0.005%,余量为ni。

95.所述粉末高温合金的γ

′

相含量为45.3%。

96.粉末高温合金的制备方法,包括以下步骤:(a)按粉末高温合金的化学成分配制原料,采用真空感应熔炼工艺制备母合金棒料;采用氩气雾化法将母合金棒料制成粉末,经过筛分获得粒度范围-53μm的合金粉末;(b)将成品粉末装入不锈钢包套,进行真空脱气和封焊,得到封焊后的合金粉末;对封焊后的合金粉末进行热等静压成形,热等静压成形的温度为1160℃、压力位140mpa、时间为5h,得到圆柱锭坯;(c)将热等静压成形后的圆柱锭坯与不锈钢前、后垫进行组合包套加工,然后进行

热挤压开坯,挤压温度1110℃,挤压比6:1;挤压后的锭坯经过等温锻造成形,锻造温度为1110℃;(d)对锻造后的锭坯进行热处理,热处理工艺包括固溶和时效处理,其中固溶温度为1200℃,固溶时间为2h,固溶后进行油淬;时效包括两级时效,第一级:850℃保温6h,第二级:750℃保温20h,时效采用空冷。

97.对比例1高温合金fgh4095,以质量分数计,成分包括:c 0.06%,co 8.0%,cr 13.0%,w 3.5%,mo 3.5%,al 3.5%,ti 2.5%,nb 2.5%, b 0.01%,zr 0.05%,余量为ni。

98.所述粉末高温合金的γ

′

相含量50.3%。

99.对比例2高温合金fgh4096,以质量分数计,成分包括:c 0.03%,co 13.0%,cr 16.0%,w 4.0%,mo 4.0%,al 2.0%,ti 3.7%,nb 0.7%, b 0.015%,zr 0.05%,余量为ni。

100.所述粉末高温合金的γ

′

相含量36.8%。

101.对比例3高温合金除fgh4097,以质量分数计,成分包括:c 0.04%,co 15.8%,cr 9.0%,w 5.5%,mo 3.9%,al 5.0%,ti 1.8%,nb 2.6%, hf 0.3%,b 0.015%,zr 0.015%,mg 0.02%,ce 0.01%,余量为ni。

102.所述粉末高温合金的γ

′

相含量54.9%。

103.对比例4高温合金fgh4098,以质量分数计,成分包括:c 0.04%,co 20.0%,cr 13.1%,w 1.9%,mo 3.8%,al 3.7%,ti 3.5%,nb 1.2%,ta 2.3%, b 0.03%,zr 0.05%,余量为ni。

104.所述粉末高温合金的γ

′

相含量45.9%。

105.实验例一、金相组织观察由图1、图2可知,实施例1的粉末高温合金观察金相组织如晶粒粒度为6级。由图3~6可知,实施例1的粉末高温合金经过时效处理后,未见有害相析出,组织稳定。

106.二、对实施例及对比例的合金进行高温拉伸、高温持久性能测试,结果如表1、表2、表3所示。其中,高温拉伸性能的试验标准参照gb/t 4338-2006;高温持久性能的试验标准参照gb/t 2039-2012。

107.表1高温拉伸性能(750℃)抗拉强度mpa屈服强度mpa断后延伸率(%)断面收缩率(%)实施例1131011101114实施例21360115078实施例3126010601718实施例4121010102120实施例51290109089

实施例6135011301315实施例71290110099实施例8130011101012对比例112701150710对比例211409452122对比例3118010001922对比例4123010202827表2高温拉伸性能(830℃)抗拉强度mpa屈服强度mpa断后延伸率(%)断面收缩率(%)实施例110509251516实施例21100970910实施例310008802122实施例49608402325实施例510209001416实施例610809401818实施例710509201214实施例810609301415对比例1990925811对比例29708751115对比例39108301114对比例49808952325由表1和表2可知,本发明通过特定的元素配合及适宜的元素比例,得到的粉末高温合金具有优异的高温拉伸性能。实施例2至实施例6得到的合金分别相比于实施例1的合金具有以下特点:实施例2的合金强度提升,塑性降低;实施例3的合金强度降低,塑性提升;实施例4的合金强度大降,塑性提升;实施例5的合金强度降低、塑性降低。实施例6的合金进一步添加了mg元素和ce元素,强度提升,塑性提升。实施例7和实施例8分别与实施例6相比,mg元素和ce元素的用量比例不同,制备方法参数不同,得到的合金分别在强度和塑性上均有所降低。

108.表3高温持久性能组别温度(℃)载荷(mpa)持久寿命(h)实施例17506301250实施例27506301049实施例37506301031实施例4750630994实施例5750630916实施例67506301350实施例7750630999实施例8750630912对比例1750630145

对比例2750630198对比例3750630104对比例4750630740由表3可知,本发明得到的粉末高温合金具有优异的高温持久性能,持久寿命可达1350h,远优于对比例1~4中的合金的持久性能。

109.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,但本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1