一种螺旋压簧端面磨削系统的制作方法

1.本发明涉及压簧加工领域,特别是涉及一种螺旋压簧端面磨削系统。

背景技术:

2.螺旋压簧在工业上很多领域均有使用,由于其本身使用上的特性要求,需要对螺旋压簧的两个端面进行磨平加工,磨削后的端面与螺旋中心线具有垂直度要求,且端面粗糙度也需要进行控制。尤其是在航空航天领域,其对垂直度和粗糙度要求更高,垂直度需要达到0.1mm,粗糙度需要达到1.6,并且由于压簧初始长度有差异,需要控制压簧端面的磨削量,磨削量精度达到

±

0.1mm,而不是控制压簧磨削后的总长。

3.基于这种高要求,普通的端面磨簧机无法达到以上精度等级,且普通端面磨簧机只能控制总长,不能依据不同压簧个体差异进行磨削量控制,在加工过程中,只能先加工压簧的一个端面,然后重新拆装后加工压簧的另一个端面。人工磨削也很难达到预定的精度需求,人工磨削不合格率高,且效率低,操作时需要人工不停的尝试磨削,一边磨削一边测量,磨削量也无法精确把控。且人工磨削时,人工需要做安全防护,佩戴防尘面具等防护工具,避免吸入粉尘,生产现场环境恶劣。

4.因此,压簧生产现场亟需一种可自动识别压簧端面、磨削量可控制、高精度且高防护条件的螺旋压簧端面磨削系统。

技术实现要素:

5.本发明的目的是提供一种螺旋压簧端面磨削系统,可实现代替传统压簧端面磨簧机和人工磨削,且该系统在生产过程中能自动定位压簧端面位置、智能识别砂轮磨具端面位置、自动磨削,磨削精度高、效率高、合格率高,确保生产质量。

6.为解决上述技术问题,本发明提供一种螺旋压簧端面磨削系统,包括底座以及安装于所述底座的接料机构、压簧装夹机构和两个进给磨削机构,所述压簧装夹机构位于所述底座中部并沿纵向延伸,所述接料机构靠近所述压簧装夹机构的前端,两个所述进给磨削机构相对设置于所述压簧装夹机构横向两侧,所述接料机构用于将待加工压簧放置于所述压簧装夹机构,所述压簧装夹机构用于夹紧并带动待加工压簧纵向水平移动,所述进给磨削机构能够驱动砂轮磨具横向水平移动,以磨削待加工压簧的两侧端面。

7.优选地,所述接料机构包括接料底板,所述接料底板上设置有接料水平驱动器和接料水平动板,所述接料水平动板上设置有接料升降驱动器和接料升降动板,所述接料升降动板上设置有旋转驱动器和接料传动机构,所述接料传动机构连接接料杆,待加工压簧套装于所述接料杆,所述接料水平驱动器用于驱动所述接料水平动板横向水平移动,所述接料升降驱动器用于驱动所述接料升降动板竖直移动,所述旋转驱动器通过所述接料传动机构驱动所述接料杆绕纵向延伸的水平轴线旋转。

8.优选地,所述压簧装夹机构包括装夹底板,所述装夹底板上设置有装夹驱动器、装夹传动机构和装夹水平动板,所述装夹水平动板上设置有下夹具、上夹具和夹紧驱动器,所

述装夹驱动器通过所述装夹传动机构驱动所述装夹水平动板纵向水平移动,夹紧驱动器用于驱动所述下夹具和所述上夹具相互靠近或分离。

9.优选地,所述装夹水平动板横向两侧设置有用于修整所述砂轮磨具的金刚笔。

10.优选地,所述进给磨削机构包括磨削底板,所述磨削底板上设置有磨削驱动器、磨削传动机构和磨削水平动板,所述磨削水平动板上设置有主驱动器和所述砂轮磨具,所述磨削驱动器通过所述磨削传动机构驱动所述磨削水平动板横向水平移动,所述主驱动器驱动所述砂轮磨具转动。

11.优选地,所述磨削水平动板上还设置有定位驱动器、定位杆、顶出驱动器和顶出杆,所述定位驱动器用于驱动所述定位杆横向水平伸缩,所述顶出驱动器用于驱动所述顶出杆横向水平伸缩,一侧的所述进给磨削机构的所述顶出杆对准另一侧是所述进给磨削机构的所述定位杆,一侧的所述顶出杆推动待加工压簧的一端,使待加工压簧的另一端与另一侧所述定位杆相抵。

12.优选地,所述装夹驱动器和所述磨削驱动器具体为伺服电机,所述装夹传动机构和所述磨削传动机构具体为精密滚珠丝杠副。

13.优选地,所述底座上安装有防护罩和控制柜。

14.优选地,所述底座上安装有检测机构,所述检测机构位于所述压簧装夹机构上方,且位于两个所述进给磨削机构之间,所述检测机构用于校准两个所述砂轮磨具的端面位置。

15.优选地,所述检测机构包括支座,所述支座上设置有检测升降驱动器和检测升降动板,所述检测升降动板上设置有插销驱动器和固定插销,所述插销驱动器用于推动所述固定插销插入定位孔,所述检测升降动板上还设置有两个位移传感器和两个检测杆,两个所述检测杆用于分别接触两个所述砂轮磨具。

16.本发明提供一种螺旋压簧端面磨削系统,包括底座以及安装于底座的接料机构、压簧装夹机构和两个进给磨削机构,压簧装夹机构位于底座中部并沿纵向延伸,接料机构靠近压簧装夹机构的前端,两个进给磨削机构相对设置于压簧装夹机构横向两侧,接料机构用于将待加工压簧放置于压簧装夹机构,压簧装夹机构用于夹紧并带动待加工压簧纵向水平移动,进给磨削机构能够驱动砂轮磨具横向水平移动,以磨削待加工压簧的两侧端面。

17.可替代传统压簧端面磨簧机和人工磨削,在生产过程中能自动定位压簧端面位置,智能识别砂轮磨具端面位置,完成自动磨削,加工过程中不需要重新拆装,磨削精度高、效率高、合格率高,确保生产质量。压簧端面垂直度是由设备精度保证的,通过伺服进给进行磨削,满足磨削量精度和粗糙度要求。

附图说明

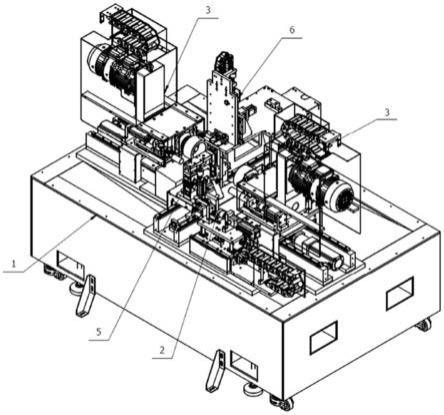

18.图1为本发明所提供的螺旋压簧端面磨削系统的一种具体实施方式的内部结构示意图;

19.图2为本发明所提供的螺旋压簧端面磨削系统的一种具体实施方式的外部结构示意图;

20.图3为本发明所提供的螺旋压簧端面磨削系统的一种具体实施方式中接料机构的结构示意图;

21.图4为本发明所提供的螺旋压簧端面磨削系统的一种具体实施方式中压簧装夹机构的结构示意图;

22.图5为本发明所提供的螺旋压簧端面磨削系统的一种具体实施方式中进给磨削机构一个视角的结构示意图;

23.图6为本发明所提供的螺旋压簧端面磨削系统的一种具体实施方式中进给磨削机构另一个视角的结构示意图;

24.图7为本发明所提供的螺旋压簧端面磨削系统的一种具体实施方式中检测机构一个视角的结构示意图;

25.图8为本发明所提供的螺旋压簧端面磨削系统的一种具体实施方式中检测机构另一个视角的结构示意图。

具体实施方式

26.本发明的核心是提供一种螺旋压簧端面磨削系统,可实现代替传统压簧端面磨簧机和人工磨削,且该系统在生产过程中能自动定位压簧端面位置、智能识别砂轮磨具端面位置、自动磨削,磨削精度高、效率高、合格率高,确保生产质量。

27.为了使本技术领域的人员更好地理解本发明方案,下面结合附图和具体实施方式对本发明作进一步的详细说明。

28.请参考图1和图2,图1为本发明所提供的螺旋压簧端面磨削系统的一种具体实施方式的内部结构示意图;图2为本发明所提供的螺旋压簧端面磨削系统的一种具体实施方式的外部结构示意图。

29.本发明具体实施方式提供一种螺旋压簧端面磨削系统,包括底座1以及安装于底座1的接料机构2、压簧装夹机构5和两个进给磨削机构3,压簧装夹机构5位于底座1中部并沿纵向延伸,接料机构2靠近压簧装夹机构5的前端,两个进给磨削机构3相对设置于压簧装夹机构5横向两侧,接料机构2用于将待加工压簧放置于压簧装夹机构5,压簧装夹机构5用于夹紧并带动待加工压簧纵向水平移动,进给磨削机构3能够驱动砂轮磨具301横向水平移动,以磨削待加工压簧的两侧端面。

30.工作过程中,将待加工压簧放置在接料机构2上,接料机构2将待加工压簧输送至压簧装夹机构5,压簧装夹机构5装夹压紧定位将待加工压簧,然后通过两侧的进给磨削机构3对待加工压簧两端面进行磨削加工,压簧装夹机构5实现加工中的纵向进给,进给磨削机构3实现加工中的横向进给。

31.可替代传统压簧端面磨簧机和人工磨削,在生产过程中能自动定位压簧端面位置,智能识别砂轮磨具端面位置,完成自动磨削,加工过程中不需要重新拆装,磨削精度高、效率高、合格率高,确保生产质量。压簧端面垂直度是由设备精度保证的,通过伺服进给进行磨削,满足磨削量精度和粗糙度要求。

32.请参考图3,图3为本发明所提供的螺旋压簧端面磨削系统的一种具体实施方式中接料机构的结构示意图。

33.在本发明具体实施方式提供的螺旋压簧端面磨削系统中,接料机构2包括接料底板210,接料底板210上设置有接料水平驱动器和接料水平动板207,接料水平动板207上设置有接料升降驱动器和接料升降动板204,接料升降动板204上设置有旋转驱动器和接料传

动机构,接料传动机构连接接料杆201,待加工压簧套装于接料杆201,接料水平驱动器用于驱动接料水平动板207横向水平移动,接料升降驱动器用于驱动接料升降动板204竖直移动,旋转驱动器通过接料传动机构驱动接料杆201绕纵向延伸的水平轴线旋转。

34.具体地,接料水平驱动器为接料水平驱动气缸209,接料升降驱动器为接料升降驱动气缸206,旋转驱动器为旋转驱动气缸203,接料传动机构为齿轮齿条机构202,接料水平驱动气缸209和接料双列直线导轨208固连在接料底板210上,接料水平驱动气缸209伸缩驱动接料水平动板207沿接料双列直线导轨208前进和后退;接料升降驱动气缸206固连在接料水平动板207上,接料升降驱动气缸206伸缩驱动接料升降动板204沿接料升降导向杆205上下移动;旋转驱动气缸203和齿轮齿条机构202固连在接料升降动板204上,旋转驱动气缸203伸缩驱动齿轮齿条机构202进行转动,带动接料杆201在竖直面内进行旋转,分别在60

°

和90

°

位置进行取放料;接料机构2整体通过接料底板210与底座1进行固连。

35.请参考图4,图4为本发明所提供的螺旋压簧端面磨削系统的一种具体实施方式中压簧装夹机构的结构示意图。

36.压簧装夹机构5包括装夹底板510,装夹底板510上设置有装夹驱动器、装夹传动机构和装夹水平动板506,装夹水平动板506上设置有下夹具501、上夹具502和夹紧驱动器,装夹驱动器通过装夹传动机构驱动装夹水平动板506纵向水平移动,夹紧驱动器用于驱动下夹具501和上夹具502相互靠近或分离。装夹水平动板506横向两侧设置有用于修整砂轮磨具301的金刚笔505。

37.具体地,装夹驱动器为装夹伺服电机509,装夹传动机构为装夹精密滚珠丝杠副507,夹紧驱动器为夹紧气缸503。下夹具501固连在装夹水平动板506上,上夹具502安装在装夹直线导轨504上,由夹紧气缸503驱动升降,与下夹具501一起夹紧压簧;金刚笔505固连在装夹水平动板506两侧;装夹水平动板506安装在装夹双列直线导轨508上,由装夹精密滚珠丝杠副507带动水平移动,装夹精密滚珠丝杠副507由装夹伺服电机509驱动,可以带动压簧纵向移动到前后不同的位置进行磨削加工,并且可以将金刚笔505移动到砂轮磨具301位置,进行砂轮的端面打磨,压簧装夹机构5通过装夹底板510与底座1进行固连。

38.请参考图5和图6,图5为本发明所提供的螺旋压簧端面磨削系统的一种具体实施方式中进给磨削机构一个视角的结构示意图;图6为本发明所提供的螺旋压簧端面磨削系统的一种具体实施方式中进给磨削机构另一个视角的结构示意图。

39.进给磨削机构3包括磨削底板314,磨削底板314上设置有磨削驱动器、磨削传动机构和磨削水平动板310,磨削水平动板310上设置有主驱动器和砂轮磨具301,磨削驱动器通过磨削传动机构驱动磨削水平动板310横向水平移动,主驱动器驱动砂轮磨具301转动。

40.进一步地,为了实现定位,磨削水平动板310上还设置有定位驱动器、定位杆307、顶出驱动器和顶出杆304,定位驱动器用于驱动定位杆307横向水平伸缩,顶出驱动器用于驱动顶出杆304横向水平伸缩,一侧的进给磨削机构3的顶出杆304对准另一侧是进给磨削机构3的定位杆307,一侧的顶出杆304推动待加工压簧的一端,使待加工压簧的另一端与另一侧定位杆307相抵。其中,磨削驱动器为磨削伺服电机313,磨削传动机构为磨削精密滚珠丝杠副312,主驱动器为主轴驱动电机303,定位驱动器为定位驱动气缸309,顶出驱动器为顶出驱动气缸306。

41.由主轴驱动电机303带动回转主轴302旋转,砂轮磨具301安装在回转主轴302上,

砂轮磨具301旋转,可以实现对压簧端面的磨削;回转主轴302安装在磨削水平动板310;顶出直线导轨305和顶出驱动气缸306固连在磨削水平动板310上;顶出杆304安装在顶出直线导轨305上,由顶出驱动气缸306驱动水平伸缩,可以实现将压簧水平向顶出移动;定位直线导轨308和定位驱动气缸309固连在磨削水平动板310上;定位杆307安装在定位直线导轨308上,由定位驱动气缸309驱动水平伸缩,可以实现对压簧端面的精确定位;磨削水平动板310与磨削精密滚珠丝杠副312连接,由磨削伺服电机313驱动,沿着磨削双列直线导轨311水平移动,整个磨削水平动板310可以实现由伺服控制,进行精确定位,既能适应不同长度压簧的定位,也可以实现磨削时,砂轮磨具301的精确进给;磨削双列直线导轨311与磨削底板314固连。进给磨削机构3通过磨削底板314与底座1进行固连。

42.优选地,底座1上安装有防护罩7和控制柜4。防护罩7为全封闭式钣金护罩,整体与底座1进行密封连接,配备安全门,方便上下料,且防止磨削粉尘扩散到防护罩外部。控制柜4和气控组件安装在防护罩7内,包含控制系统所必须的plc和各类电气元件,各伺服电机的控制器的信号输入端通过信号线与自动控制器的信号输出端联接;各电磁阀的电气信号输入端各通过电线与自动控制器的电输出端电联接;各位移传感器的信号输出端通过信号线与自动控制器的信号输入端联接。

43.请参考图7和图8,图7为本发明所提供的螺旋压簧端面磨削系统的一种具体实施方式中检测机构一个视角的结构示意图;图8为本发明所提供的螺旋压簧端面磨削系统的一种具体实施方式中检测机构另一个视角的结构示意图。

44.在上述各具体实施方式提供的螺旋压簧端面磨削系统的基础上,底座1上安装有检测机构6,检测机构6位于压簧装夹机构5上方,且位于两个进给磨削机构3之间,检测机构6用于校准两个砂轮磨具301的端面位置。具体地,检测机构6包括支座610,支座610上设置有检测升降驱动器和检测升降动板605,检测升降动板605上设置有插销驱动器和固定插销608,插销驱动器用于推动固定插销608插入定位孔,检测升降动板605上还设置有两个位移传感器和两个检测杆,两个检测杆用于分别接触两个砂轮磨具301。插销驱动器为插销气缸609,检测升降驱动器为检测升降气缸607,两个检测杆分别为左侧头601和右侧头603,两个位移传感器分别为左侧位移传感器602和右侧位移传感器604。

45.左测头601与左侧位移传感器602接触,可以自由水平伸缩;右测头603与右侧位移传感器604接触,可以自由水平伸缩;左测头601和右测头603可以与砂轮磨具301端面接触,通过左侧位移传感器602和右侧位移传感器604识别砂轮磨具端面的位置,以确定磨削的起点位置;左测头601、左侧位移传感器602、右测头603、右侧位移传感器604与检测升降动板605固连;检测升降动板605安装在检测升降直线导轨606上,由检测升降气缸607驱动进行升降,当需要进行砂轮磨具301端面测量时,检测升降动板605下降,将左测头601和右测头603落到砂轮磨具301同一高度位置进行测量;固定插销608与插销气缸609连接,通过伸缩插入检测升降动板605,固定检测升降动板605的位置,避免机构晃动,影响测量精度,整套机构安装在支座610上。

46.上述机构根据控制精度的部分适应旋转的伺服电机驱动或气缸驱动,并配合设置了不同类型的导轨结构,也可根据情况调整驱动方式,如全部使用电机驱动,或适当使用液压驱动等,导轨结构也可适应改变,如采用滑块滑槽结构等,均在本发明的保护范围之内。

47.具体工作过程为:

48.上料:装夹水平动板506位于设备上料位置,接料杆201处于60

°

倾斜初始位置,由人工或者外部机器人将压簧放置到接料杆201上,旋转驱动气缸203带动齿轮齿条机构202旋转,将接料杆201旋转到水平位置,接料水平驱动气缸209带动接料水平动板207前进,将压簧送入到下夹具501和上夹具502之间,接料升降驱动气缸206带动接料升降动板204下降,将压簧放置到下夹具501上,然后接料水平驱动气缸209带动接料水平动板207后退,使接料杆201脱离压簧,完成上料。

49.压簧左端定位和磨削:夹紧气缸503带动上夹具502下压,将压簧夹紧,装夹伺服电机509驱动装夹精密滚珠丝杠副507,带动装夹水平动板506向后移动,到达左端面的定位杆307位置,夹紧气缸503带动上夹具502上升,松开压簧,左端面的定位驱动气缸309带动左端面的定位杆307伸出,确定压簧左侧端面定位基准,右侧的顶出驱动气缸306带动压簧右侧的顶出杆304伸出,然后右侧的磨削伺服电机313驱动右侧的磨削精密滚珠丝杠副312水平向左移动,将压簧向左推到指定位移,使压簧的左端面与左端面的定位杆307接触,然后夹紧气缸503带动上夹具502下压,将压簧夹紧,固定在当前位置。右侧的顶出驱动气缸306带动压簧右侧的顶出杆304缩回,然后右侧的磨削伺服电机313驱动右侧的磨削精密滚珠丝杠副312水平向右移动,回到右侧初始位置。左端面的定位驱动气缸309带动左端面的定位杆307缩回,使左端面的定位杆307与压环脱离。主轴驱动电机303带动左侧的砂轮磨具301开始旋转,装夹伺服电机509带动装夹水平动板506向前水平移动,达到左侧的砂轮磨具301磨削位置,左侧的磨削伺服电机313驱动磨削精密滚珠丝杠副312,带动左侧的砂轮磨具301向右侧持续进给到指定位移,进给过程中装夹水平动板506带动压簧水平前后往复移动,达到磨削效果。当左侧的磨削伺服电机313进给到指定位移后,砂轮磨具301停转,并水平向左后退一段距离,脱离弹簧,装夹水平动板506也停止往复移动,左侧定位磨削完成;磨削进给精度能达到0.01mm。

50.压簧右端定位和磨削:夹紧气缸503带动上夹具502下压,将压簧夹紧,装夹伺服电机509驱动装夹精密滚珠丝杠副507,带动装夹水平动板506向后移动,到达右端面的定位杆307位置,夹紧气缸503带动上夹具502上升,松开压簧,右端面的定位驱动气缸309带动右端面的定位杆307伸出,确定压簧右侧端面定位基准,左侧的顶出驱动气缸306带动压簧左侧的顶出杆304伸出,然后左侧的磨削伺服电机313驱动左侧的磨削精密滚珠丝杠副312水平向右移动,将压簧向右推到指定位移,使压簧的右端面与右端面的定位杆307接触,然后夹紧气缸503带动上夹具502下压,将压簧夹紧,固定在当前位置。左侧的顶出驱动气缸306带动压簧左侧的顶出杆304缩回,然后左侧的磨削伺服电机313驱动左侧的磨削精密滚珠丝杠副312水平向左移动,回到左侧初始位置。右端面的定位驱动气缸309带动右端面的定位杆307缩回,使右端面的定位杆307与压环脱离。主轴驱动电机303带动右侧的砂轮磨具301开始旋转,装夹伺服电机509带动装夹水平动板506向前水平移动,达到右侧的砂轮磨具301磨削位置,右侧的磨削伺服电机313驱动磨削精密滚珠丝杠副312,带动右侧的砂轮磨具301向左侧持续进给到指定位移,进给过程中装夹水平动板506带动压簧水平前后往复移动,达到磨削效果。当右侧的磨削伺服电机313进给到指定位移后,砂轮磨具301停转,并水平向右后退一段距离,脱离弹簧,装夹水平动板506也停止往复移动,右侧定位磨削完成;磨削进给精度能达到0.01mm。

51.下料:装夹水平动板506位于设备下料位置,夹紧气缸503带动上夹具502上升,将

压簧松开,接料杆201处于水平位置,接料水平驱动气缸209带动接料水平动板207前进,将接料杆201插入到压簧内,接料升降驱动气缸206带动接料升降动板204上升,将压簧举起,脱离下夹具501,接料水平驱动气缸209带动接料水平动板207后退,将压簧从夹具内移出,旋转驱动气缸203带动齿轮齿条机构202旋转,将接料杆201旋转到60

°

倾斜初始位置,等待人工拿取或者外部机器人拿取,完成下料。

52.砂轮修整:砂轮磨具301旋转,装夹伺服电机509驱动装夹精密滚珠丝杠副507,带动金刚笔505前后往复移动,磨削伺服电机313驱动磨削精密滚珠丝杠副312,使砂轮磨具301水平向右进给或水平向左进给,接触相对侧的金刚笔505,进行修整,进给到指定位移后,砂轮修整完成。

53.砂轮端面位置校准:砂轮修整完成后,砂轮端面需要进行校准。检测升降气缸607带动检测升降动板605下降,将左测头601和右测头603落到对应砂轮磨具301接触范围内,插销气缸609带动固定插销608伸出,将检测升降动板605固定,避免其晃动;左侧的磨削伺服电机313驱动磨削精密滚珠丝杠副312,带动左侧的砂轮磨具301向右移动到指定位移,左侧的砂轮磨具301端面接触到左测头601,并压缩左侧位移传感器602,控制系统读取左侧位移传感器602的位移值,计算左侧砂轮磨具301的端面初始位置,位置精度能够达到0.01mm;右侧的磨削伺服电机313驱动磨削精密滚珠丝杠副312,带动右侧的砂轮磨具301向左移动到指定位移,砂轮磨具301端面接触到右测头603,并压缩右侧位移传感器604,控制系统读取右侧位移传感器604的位移值,计算右侧的砂轮磨具301的端面初始位置,位置精度能够达到0.01mm。

54.以上对本发明所提供的螺旋压簧端面磨削系统进行了详细介绍。本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1