一种铝镁铍中间合金的制备方法与流程

1.本发明涉及合金制备相关领域,具体是一种铝镁铍中间合金的制备方法。

背景技术:

2.中间合金是以一种金属为基体,将一种或者几种单质加入其中,以解决该金属单质易烧损、高熔点不易熔入、密度大易偏析等问题或者用来改善合金性能的特种合金,通常也是一种添加型的功能材料;在合金制备过程中,各种合金元素的加入多数是以中间合金形式加入。

3.现有技术在进行制备过程中,大多缺少对制备原料的预处理部件,从而导致现有技术需要在外部设备的清洁工序完成后才能进行制备工序,该方式造成制备工序的繁杂和冗长,增加了生产成本;此外:现有技术在制备过程中通过采用桨轴等方式对合金溶液进行搅拌,该方式容易导致制备溶液在桨轴死角出现冷凝现象,同时,因熔化生产温度较高,搅拌用的桨轴使用寿命较差;还在于:现有技术在制备过程中,较难快速且有效地将覆盖剂等辅助材料进行添加,需要人力抛洒等方式进行添加,导致了人力成本较高的同时,降低了生产效率。

技术实现要素:

4.因此,为了解决上述不足,本发明在此提供一种铝镁铍中间合金的制备方法。

5.本发明是这样实现的,构造一种铝镁铍中间合金的制备方法,该装置包括制备箱,所述制备箱顶部设有预处理组件和管道安装在制备箱顶部的烟气排出管,所述制备箱内部设有旋转组件和制备坩埚,所述制备箱右端螺栓安装有起到传动调节作用的调节电机和螺栓安装在制备箱左端起到锁止作用的锁止齿轮箱以及螺栓安装在制备箱右端起到控制作用的控制机箱;所述预处理组件包括预处理箱,所述制备箱顶部通孔螺栓安装有预处理箱;储料仓,所述预处理箱四周通过固定环螺栓安装有储料仓;电磁阀,所述储料仓底部管道安装有起到控制作用的电磁阀;换热管,所述烟气排出管顶部管道焊接有起到换热作用的换热管;吹扫组件,所述预处理箱内部设有吹扫组件;导流气泵,所述预处理箱前端螺栓安装有起到导流作用的导流气泵;角度调节组件,所述预处理箱底部管道设置有角度调节组件;其中,所述电磁阀和导流气泵均与控制机箱电连接。

6.优选的,所述吹扫组件包括滤气网,所述预处理箱内底侧焊接固定有起到过滤作用的滤气网;滤粉布,所述滤气网内侧壁粘黏设置有起到过滤作用的滤粉布;导出罩,所述预处理箱顶部设置有导出罩;过滤填料网,所述导出罩内部和底部均设有过滤填料网;第一换向阀,所述导出罩顶部管道安装有起到换向作用的第一换向阀;第一快接头,所述第一换向阀顶部管道安装有第一快接头;曝气管,所述导流气泵底部出气口管道安装有曝气管;其中,所述第一换向阀与控制机箱电连接。

7.优选的,所述角度调节组件包括第二换向阀,所述预处理箱底部管道安装有第二换向阀;第二快接头,所述第二换向阀右端管道安装有第二快接头;拉伸管,所述第二换向阀底部管道安装有拉伸管;隔热料管,所述拉伸管底部管道安装有起到隔热作用的隔热料管;调节台,所述隔热料管外侧通过连杆焊接有调节台;调节气缸,所述调节台顶部开口转轴转动安装有起到调节作用的调节气缸;隔热平板,所述调节台外侧壁焊接有起到隔热作用的隔热平板;其中,所述第二换向阀和调节气缸均与控制机箱电连接。

8.优选的,所述旋转组件包括固定环,所述调节电机左端传动轴固定安装有固定环;限位板,所述固定环内侧壁中侧焊接有起到限位作用的限位板;加热筒,所述固定环内侧壁转动设置有加热筒;隔热夹层,所述加热筒底部粘黏设置有起到隔热作用的隔热夹层;电磁板,所述隔热夹层底部固定安装有电磁板;输出器,所述限位板底侧左右两端均螺栓安装有输出器;电热丝管,所述加热筒内侧壁设置有起到加热作用的电热丝管;限位轨,所述加热筒内侧壁焊接固定有限位轨;其中,所述输出器和电热丝管均与控制机箱电连接。

9.优选的,所述制备坩埚内侧壁设置有起到阻流作用的阻流板,且制备坩埚外侧壁焊接固定有滑动凸块,且该凸块与限位轨内侧壁滑动连接。

10.优选的,所述加热筒内侧壁设置有起到传递热能作用的隔层,且加热筒内部共设有四组限位轨。

11.优选的,所述电磁阀底部通过连管与预处理箱四周通孔管道安装,所述换热管分别与预处理箱左右两端通过管道连接。

12.优选的,所述第一换向阀前端出气口通过连管与导流气泵管道安装,所述曝气管设置在预处理箱内底部。

13.优选的,所述预处理箱外侧壁四周共设有四组储料仓和第一电磁阀,且预处理箱内侧壁设有起到检测作用的温度计。

14.本发明具有如下优点:本发明通过改进在此提供一种铝镁铍中间合金的制备方法,与同类型设备相比,具有如下改进:本发明所述一种铝镁铍中间合金的制备方法,通过设置了预处理组件在制备箱顶部,通过电磁阀的自动控制下料以及在导流气泵的导流作用下通过吹扫组件对制备原料进行吹扫,有利于提高对原料的制备效果本发明所述一种铝镁铍中间合金的制备方法,通过设置了吹扫组件在预处理箱内部,通过曝气管将导流气泵导入的惰性气流喷出对滤气网和滤粉布上的原料进行吹扫,并在过滤填料网的过滤作用下对粉末原料进行拦阻,有利于提高对制备原料的吹扫制备效果本发明所述一种铝镁铍中间合金的制备方法,通过设置了角度调节组件在预处理箱底部,通过调节气缸带动调节台和隔热平板进行角度调节,并通过第二快接头可将催化剂快速导入,有利于提高对覆盖剂和催化剂的自动化添加本发明所述一种铝镁铍中间合金的制备方法,通过设置了旋转组件在制备箱内部,通过电磁板和高磁力电控器之间的磁场传动而使加热筒在固定环内部进行转动,此时通过隔热夹层对热辐射进行分隔而降低其对电磁板和高磁力电控器磁场的影响,有利于提高对制备溶液的无轴旋转搅拌。

附图说明

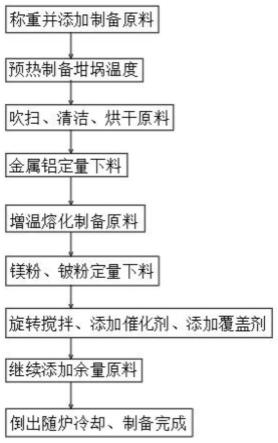

15.图1是本发明工序流程结构示意图;图2是本发明的制备箱立体结构示意图;图3是本发明的旋转组件和制备坩埚立体结构示意图;图4是本发明的预处理组件立体结构示意图;图5是本发明的预处理组件和预处理箱内部结构示意图;图6是本发明的角度调节组件立体结构示意图;图7是本发明的旋转组件和制备坩埚立体剖视结构示意图;图8是本发明的旋转组件和制备坩埚立体仰视结构示意图。

16.其中:制备箱-1、预处理组件-2、烟气排出管-3、旋转组件-4、制备坩埚-5、调节电机-6、锁止齿轮箱-7、控制机箱-8、预处理箱-21、储料仓-22、电磁阀-23、换热管-24、吹扫组件-25、导流气泵-26、角度调节组件-27、滤气网-251、滤粉布-252、导出罩-253、过滤填料网-254、第一换向阀-255、第一快接头-256、曝气管-257、第二换向阀-271、第二快接头-272、拉伸管-273、隔热料管-274、调节台-275、调节气缸-276、隔热平板-277、固定环-41、限位板-42、加热筒-43、隔热夹层-44、电磁板-45、输出器-46、电热丝管-47、限位轨-48、阻流板-51。

具体实施方式

17.以下结合附图1~8对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。在下列段落中参照附图以举例方式更具体地描述本发明。根据下面说明和权利要求书,本发明的优点和特征将更清楚。需说明的是,附图均采用非常简化的形式且均使用非精准的比例,仅用以方便、明晰地辅助说明本发明实施例的目的。

18.需要说明的是,当组件被称为“固定于”另一个组件,它可以直接在另一个组件上或者也可以存在居中的组件。当一个组件被认为是“连接”另一个组件,它可以是直接连接到另一个组件或者可能同时存在居中组件。当一个组件被认为是“设置于”另一个组件,它可以是直接设置在另一个组件上或者可能同时存在居中组件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

19.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

20.请参阅图1~图8,本发明的一种铝镁铍中间合金的制备方法,包括制备箱1,制备箱1顶部设有预处理组件2和管道安装在制备箱1顶部的烟气排出管3,制备箱1内部设有旋转组件4和制备坩埚5,制备箱1右端螺栓安装有起到传动调节作用的调节电机6和螺栓安装在制备箱1左端起到锁止作用的锁止齿轮箱7以及螺栓安装在制备箱1右端起到控制作用的控制机箱8。

21.预处理组件2包括预处理箱21,制备箱1顶部通孔螺栓安装有预处理箱21,预处理箱21四周通过固定环螺栓安装有储料仓22,储料仓22底部管道安装有起到控制作用的电磁阀23,通过电磁阀23控制储料仓22内部物料下料,烟气排出管3顶部管道焊接有起到换热作

用的换热管24,通过换热管24为预处理箱21内部提供热能,预处理箱21内部设有吹扫组件25,预处理箱21前端螺栓安装有起到导流作用的导流气泵26,预处理箱21底部管道设置有角度调节组件27,电磁阀23和导流气泵26均与控制机箱8电连接,为电磁阀23和导流气泵26提供电能。

22.吹扫组件25包括滤气网251,预处理箱21内底侧焊接固定有起到过滤作用的滤气网251,滤气网251内侧壁粘黏设置有起到过滤作用的滤粉布252,通过滤气网251和滤粉布252为曝气管257提供过滤防护效果,预处理箱21顶部设置有导出罩253,导出罩253内部和底部均设有过滤填料网254,通过导出罩253和过滤填料网254为预处理箱21内部气流提供过滤效果,导出罩253顶部管道安装有起到换向作用的第一换向阀255,第一换向阀255顶部管道安装有第一快接头256,导流气泵26底部出气口管道安装有曝气管257,通过曝气管257为导流气泵26内部气流提供导出效果,第一换向阀255与控制机箱8电连接,为第一换向阀255提供电能。

23.角度调节组件27包括第二换向阀271,预处理箱21底部管道安装有第二换向阀271,第二换向阀271右端管道安装有第二快接头272,第二换向阀271底部管道安装有拉伸管273,拉伸管273底部管道安装有起到隔热作用的隔热料管274,隔热料管274外侧通过连杆焊接有调节台275,通过调节台275为隔热料管274提供固定限位效果,调节台275顶部开口转轴转动安装有起到调节作用的调节气缸276,调节台275外侧壁焊接有起到隔热作用的隔热平板277,通过过隔热平板277为调节台275和调节气缸276等部件提供隔热效果,第二换向阀271和调节气缸276均与控制机箱8电连接,为第二换向阀271和调节气缸276提供电能。

24.旋转组件4包括固定环41,调节电机6左端传动轴固定安装有固定环41,固定环41内侧壁中侧焊接有起到限位作用的限位板42,固定环41内侧壁转动设置有加热筒43,通过固定环41为加热筒43提供转动限位效果,加热筒43底部粘黏设置有起到隔热作用的隔热夹层44,隔热夹层44底部固定安装有电磁板45,限位板42底侧左右两端均螺栓安装有输出器46,通过输出器46为电磁板45提供电磁驱动效果,加热筒43内侧壁设置有起到加热作用的电热丝管47,加热筒43内侧壁焊接固定有限位轨48,输出器46和电热丝管47均与控制机箱8电连接,为输出器46和电热丝管47提供电能。

25.制备坩埚5内侧壁设置有起到阻流作用的阻流板51,且制备坩埚5外侧壁焊接固定有滑动凸块,且该凸块与限位轨48内侧壁滑动连接,提高制备坩埚5和加热筒43之间的卡接限位效果;加热筒43内侧壁设置有起到传递热能作用的隔层,且加热筒43内部共设有四组限位轨48。

26.电磁阀23底部通过连管与预处理箱21四周通孔管道安装,换热管24分别与预处理箱21左右两端通过管道连接,通过电磁阀23为预处理箱21提供导料效果;第一换向阀255前端出气口通过连管与导流气泵26管道安装,曝气管257设置在预处理箱21内底部。

27.预处理箱21外侧壁四周共设有四组储料仓22和第一电磁阀23,且预处理箱21内侧壁设有起到检测作用的温度计,通过温度计为预处理箱21内部温度进行检测。

28.本发明通过改进提供一种铝镁铍中间合金的制备方法,其工作原理如下;第一,使用本设备时,首先将本设备放置在工作区域中,然后将装置与外部电源相连接,即可为本设备提供工作所需的电源;

第二,在进行铝镁铍中间合金进行制备时,工作人员先通过第一快接头256将外部惰性气体导入第一换向阀255和预处理箱21内部,工作人员再将称重后的镁粉和铍粉以及覆盖剂和金属铝颗粒四种制备原料放置在储料仓22内部,此处金属铝和镁粉以及铍粉的制备比例为7:2.5:0.5,然后将制备坩埚5放置在加热筒43内部,并通过制备坩埚5外侧的凸块与限位轨48内轨滑行,再通过外部螺杆将制备坩埚5固定在加热筒43内部,后续通过控制机箱8控制加热筒43内部的电热丝管47进行工作,从而使电热丝管47对制备坩埚5进行预热动作;第三,然后通过控制机箱8控制金属铝一侧的电磁阀23进行工作,电磁阀23工作将部分金属铝导入预处理箱21内部,此时通过烟气排出管3将制备坩埚5预热产生的热量和烟气导出并进入换热管24内部进行换热,从而使预处理箱21内部温度而升高,并在导流气泵26的导流作用下带动预处理箱21内部上腔的高温惰性气体导入曝气管257,然后在滤气网251和滤粉布252的过滤作用下,从而使该高温惰性气体吹动金属铝颗粒在预处理箱21内部飞扬,此时通过该气流对金属铝进行预热和吹扫动作,进而提高对金属铝的预处理效果;第四,再通过第二换向阀271将吹扫过后的金属铝颗粒导入制备坩埚5内部,然后增大电热丝管47的输出功率,从而使电热丝管47将制备坩埚5加热至800~900度,并在该部分金属铝发生熔化的同时,控制机箱8控制其他两组电磁阀23进行工作,从而使镁粉和铍粉进行先后下料动作,并在导流气泵26和曝气管257对该粉料进行吹扫,并通过导出罩253和过滤填料网254的过滤作用下使固气分离,从而使高温惰性气体能在预处理箱21内部进行循环利用,并通过惰性气体能降低对制备粉末吹扫时所产生的爆炸隐患;第五,在加入镁粉后,通过控制机箱8通过高磁力电控器46将电流输入电磁板45内部,从而使加热筒43底部形成磁场涡流,此时镁粉颗粒的金属特性在磁场作用下进行回旋动作,并通过电磁板45与高磁力电控器46之间的电磁传动而使加热筒43在固定环41和限位板42内侧进行转动,从而使加热筒43带动制备坩埚5进行回转动作,并通过阻流板51对制备坩埚5内部的溶液进行阻流和混流,从而对制备坩埚5内部的多种溶液进行混合,然后再加入铍粉原料;第六,在导入镁粉和铍粉原料时,此时可通过三组调节气缸276带动调节台275和隔热平板277进行角度调节,从而使调节台275带动隔热料管274进行转动,从而使隔热料管274能将镁粉和铍粉导入制备坩埚5内部溶液表面,同时可通过第二换向阀271右侧的第二快接头272将催化剂通过第二换向阀271加入制备坩埚5内部,此处所述的催化剂为金属锌粉;第七,在完成对镁粉和铍粉的加入工序后,可重复控制调节气缸276和调节台275进行角度调节,从而使将覆盖剂均匀覆盖在混合溶液表面,有利于提高对覆盖剂的自动添加效果最后在将剩余的金属铝颗粒加入该混合溶液,进行二次融合和搅拌,再通过控制机箱8控制调节电机6带动固定环41和制备坩埚5在锁止齿轮箱7的锁止作用下进行翻转,从而将该溶液倒出在模具内随炉冷却。

29.本发明通过改进提供一种铝镁铍中间合金的制备方法,通过设置了预处理组件2在制备箱1顶部,通过电磁阀23的自动控制下料以及在导流气泵26的导流作用下通过吹扫组件25对制备原料进行吹扫,有利于提高对原料的制备效果;通过设置了吹扫组件25在预处理箱21内部,通过曝气管257将导流气泵26导入的惰性气流喷出对滤气网251和滤粉布

252上的原料进行吹扫,并在过滤填料网254的过滤作用下对粉末原料进行拦阻,有利于提高对制备原料的吹扫制备效果;通过设置了角度调节组件27在预处理箱21底部,通过调节气缸276带动调节台275和隔热平板277进行角度调节,并通过第二快接头272可将催化剂快速导入,有利于提高对覆盖剂和催化剂的自动化添加;通过设置了旋转组件4在制备箱1内部,通过电磁板45和高磁力电控器46之间的磁场传动而使加热筒43在固定环41内部进行转动,此时通过隔热夹层44对热辐射进行分隔而降低其对电磁板45和高磁力电控器46磁场的影响,有利于提高对制备溶液的无轴旋转搅拌。

30.以上显示和描述了本发明的基本原理和主要特征和本发明的优点,并且本发明使用到的标准零件均可以从市场上购买,异形件根据说明书的和附图的记载均可以进行订制,各个零件的具体连接方式均采用现有技术中成熟的螺栓铆钉、焊接等常规手段,机械、零件和设备均采用现有技术中,常规的型号,加上电路连接采用现有技术中常规的连接方式,在此不再详述。

31.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1