一种双液双金属复合铸造颚板的生产制造工艺的制作方法

1.本发明涉及颚板制造工艺技术领域,具体为一种双液双金属复合铸造颚板的生产制造工艺。

背景技术:

2.颚板是颚式破碎机上重要零件,主要用于和破碎原料的接触,用于接触破碎原料,因此也是破碎机上消耗最大、最容易损坏的零件,成为在工作过程中更换最为频繁的部件,导致其设备的工作效率降低,同时也造成了大量钢材料的浪费。目前颚式破碎机多采用中碳合金钢、高锰钢或高铬铸铁单种材料制备而成,虽然其制备工艺简单,但是其整体性能已经无法满足现有设备的需求。

3.随着科学技术的发展,目前也存在双金属符合铸造的颚板,目前双金属符合材料的颚板其通常采用砂型腔一体成型,首先浇筑工作面熔融钢,在完成一定冷却后再次浇筑衬板部分熔融钢,由于其一体腔室成型,因此对单次浇筑量有着严格的要求,须达到定量浇注,且在二次浇注时对其间隔时间要求较为严格,不易把握,容易导致两种金属容易产生冲混,且更换浇筑系统时,砂型腔容易产生落砂等现象,而且由于一体砂型腔浇筑,对其砂型腔的整体水平度同样有个严格的要求,导致现有双金属复合铸造颚板虽然铸造工艺看似步骤简单,但是其铸造工艺操作难度大,生产成品率底。

技术实现要素:

4.针对现有技术的不足,本发明提供了一种双液双金属复合铸造颚板的生产制造工艺,具备铸造成型工艺难度低,生产成品合格率高的优点。

5.为实现上述目的,本发明提供如下技术方案:一种双液双金属复合铸造颚板的生产制造工艺,其步骤包括:

6.1)按照颚板尺寸制作颚板模具,根据颚板模具制作砂型下腔、过渡上腔和成品砂型上腔;

7.2)在砂型下腔工作部位底部放置冷铁,将砂型下腔和过渡上腔合腔;

8.3)将高铬铸铁熔铸钢水,通过第一浇注系统浇注高铬铸铁,浇注温度为1350~1380℃;

9.4)观察高铬铸铁进入凝固状态后拆除过渡上腔,将砂型下腔和成品砂型上腔合腔;

10.5)常温冷却,检测高铬铸铁表面温度为1000~1100℃,通过第二浇注系统浇注熔融铸钢,浇注温度为1460~1450℃;

11.6)常温冷却,铸件冷却后进行表面落砂处理,得到基准件;

12.7)将铸件1小时升温到320~450℃,然后按每小时40-80℃的速度升温到1050-1100℃,保温2~4小时,使铸态组织中的碳化物固溶到奥氏体中,然后将其淬入水中进行快速水冷。

13.进一步优选的,所述砂型下腔齿条工作区域朝下连接背板区域朝上。

14.进一步优选的,所述过渡上腔位于金属腔体,在第一浇注系统前对过渡腔体预热,预热温度为260~380℃。

15.进一步优选的,所述过渡腔体内顶面设置为连接花纹。

16.进一步优选的,所述步骤5)温度检测为光学温度检测。

17.进一步优选的,所述步骤3)和步骤5)浇注时间为30~60秒,浇注一分钟后在冒口补浇。

18.有益效果:

19.1、该双液双金属复合铸造颚板的生产制造工艺,通过砂型下腔和过渡上腔合腔后利用第一浇注系统进行浇注,通过砂型下腔和成品砂型上腔合腔后利用第二浇注系统进行浇注,两次浇注过程均利用两套浇注型腔进行满浇,与单次型腔进行两次浇注相比,虽然增加了浇注工艺步骤,但是极大降低了浇注操控难度,避免控制定量浇注的麻烦,减少对其砂型腔的水平度要求,有效避免砂型腔容易产生落砂等现象,从而增加生产的产品合格率,同时过渡上腔采用金属制成,便于重复利用,提高利用效果。

20.2、该双液双金属复合铸造颚板的生产制造工艺,通过检测高铬铸铁表面温度为1000~1100℃时,第二浇注系统浇注熔融铸钢,浇注温度为1460~1450℃,从而能够达到最佳结合效果,保证整体两种金属结合均匀致密,已结合温度为参考浇注临界点,与控制两种金属浇注时间的间隔相比,降低把控难度,有效避免两种金属混冲的问题,进一步降低操控难度提高浇注成品质量。

21.3、该双液双金属复合铸造颚板的生产制造工艺,通过将铸件1小时升温到320~450℃,然后按每小时40-80℃的速度升温到1050-1100℃,保温2~4小时,使铸态组织中的碳化物固溶到奥氏体中,然后将其淬入水中进行快速水冷,进一增加双金属复合铸造颚板的工作面强度,同时利用高铬铸铁为工作面,利用铸钢为衬板,有效保证工作面的硬度和整体结构的强度。

附图说明

22.图1为本发明高铬铸铁金相显微组织示意图;

23.图2为本发明高铬铸铁和铸钢结合层附近的金相显微组织示意图;

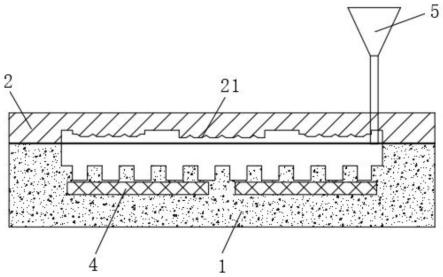

24.图3为本发明砂型下腔和过渡上腔合腔状态示意图;

25.图4为本发明砂型下腔和成品砂型上腔合腔状态示意图;

26.图5为本发明fe3o4、fe2o3、cr2o3、co标准生成自由能与温度关系示意图。

27.图中:1、砂型下腔;2、过渡上腔;21、连接花纹;3、成品砂型上腔;4、冷铁;5、第一浇注系统;6、第二浇注系统。

具体实施方式

28.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

29.实施例一

30.请参阅图1-5,一种双液双金属复合铸造颚板的生产制造工艺,其步骤包括:

31.1)按照颚板尺寸制作颚板模具,根据颚板模具制作砂型下腔、过渡上腔和成品砂型上腔;

32.其中,所述砂型下腔齿条工作区域朝下连接背板区域朝上,成品砂型上腔构成颚板背部形状;

33.2)在砂型下腔工作部位底部放置冷铁,将砂型下腔和过渡上腔合腔;

34.其中,所述过渡上腔位于金属腔体,在第一浇注系统前对过渡腔体预热,预热温度为260~380℃,采用金属腔体,便于进行重复使用,所述过渡腔体内顶面设置为连接花纹,便于增加双金属连接层的结合紧密性;

35.3)将高铬铸铁熔铸钢水,熔融温度为1500~1530℃,通过第一浇注系统浇注高铬铸铁,浇注温度为1350~1380℃,浇注时间为30~60秒,浇注一分钟后在冒口补浇。

36.4)观察高铬铸铁进入凝固状态后拆除过渡上腔,将砂型下腔和成品砂型上腔合腔;

37.5)常温冷却,利用光学温度检测计数器检测高铬铸铁表面温度,当表面温度为1000~1100℃,通过第二浇注系统浇注熔融铸钢,浇注温度为1460~1450℃,浇注时间为30~60秒,浇注一分钟后在冒口补浇;

38.其中,将铸钢熔铸钢水,熔融温度为1580~1620℃;

39.6)常温冷却,铸件冷却后进行表面落砂处理,得到基准件;

40.7)将铸件1小时升温到320~450℃,然后按每小时40-80℃的速度升温到1050-1100℃,保温2~4小时,使铸态组织中的碳化物固溶到奥氏体中,然后将其淬入水中进行快速水冷。

41.其中,高铬铸铁和铸钢熔融通过两个熔炉进行熔铸,利用两套浇注系统进行铸造成型。

42.高铬铸铁主要成分为:

43.c2.0%~3.2%;

44.cr10%~20%;

45.mo0.5%~2.8%;

46.cu0~1.0%;

47.mn0.5%~1.0%;

48.s≤0.05%;

49.p≤0.08%;

50.si≤0.8%。

51.铸钢主要成分为:

52.c0.28%~0.32%;

53.si0.42%~0.64%;

54.mn0.85%~0.95%;

55.s≤0.04%;

56.p≤0.04%。

57.该双液双金属复合铸造颚板高铬铸铁金相显微组织照片如图1所示;

58.其中铬的固相线温度在1220℃左右,因此铸钢的浇筑时的高铬铸铁温度应该低于1220℃,铸钢的浇筑温度应该高于1220℃,为了保证两种金属能够达到冶金结合,参考图5分析,确定高铬铸铁表面温度为1000~1100℃,通过第二浇注系统浇注熔融铸钢的浇注温度为1460~1450℃时,能够达到最佳结合效果,高铬铸铁和铸钢结合层附近的金相显微组织照片图2所示,其中结合厚度为55~82μm,结合面左侧为高铬铸铁组织,结合面右侧为铸钢组织,整体两节均匀致密,达到良好的结合效果。

59.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1