一种铝合金梯度材料的铸轧装置及铸轧工艺

本发明涉及铝合金连铸,具体涉及一种铝合金梯度材料的铸轧装置及铸轧工艺。

背景技术:

1、铝合金梯度材料是指组元成分、相组成、尺寸等在空间上呈现连续变化的一类材料。区别于传统材料,梯度材料具有非均匀性、多尺度性以及多功能性等特点。目前,梯度材料的制备方法主要有机械变形法、电沉积法、热处理法等方法。

2、机械变形法是通过材料表层到心部在塑性变形过程中发生不同程度的变形,通过不同的塑性变形将晶粒组织细化到不同尺寸的技术。这种方法是一种简单有效的梯度材料制备方法,得到的材料有很好的表面质量和粗糙度,但是深受变形深度的限制,梯度层只有几百微米,因此不能制备大尺寸的梯度材料,而且这种方法只适用于塑性良好的材料,也无法控制材料的梯度率。

3、电沉积法利用电沉积过程得到梯度材料的一种制备方法,这种方法可以实现材料结构和成分的梯度变化,这种方法有三个方面的优点:材料质量良好,致密度高;能制备具有整体梯度结构的金属,且不受尺寸的限制;可制备不同梯度率的金属材料。但是该方法生产过程较长,且生产的材料内存在内应力和杂质偏析,影响材料的性能。

4、热处理法是利用脱碳热处理,得到具有成分梯度的功能钢。这种方法可以使钢具有核心高强度和表层高韧性的特点,但是由于金属导热良好,很难制备连续梯度的材料,而且生产的材料具有明显的界面,阻碍其性能的进一步提升。

5、因此,提出一种新的可降低生产成本、提高生产效率、实现梯度材料批量化生产的铝合金层状金属梯度材料制备技术,是本领域技术人员亟待解决的问题。

技术实现思路

1、(一)要解决的技术问题

2、鉴于现有技术的上述缺点、不足,本发明提供一种铝合金梯度材料的铸轧工艺及铸轧装置,解决了无法大批量快速生产高质量梯度材料的技术问题。

3、(二)技术方案

4、为了达到上述目的,本发明采用的主要技术方案包括:

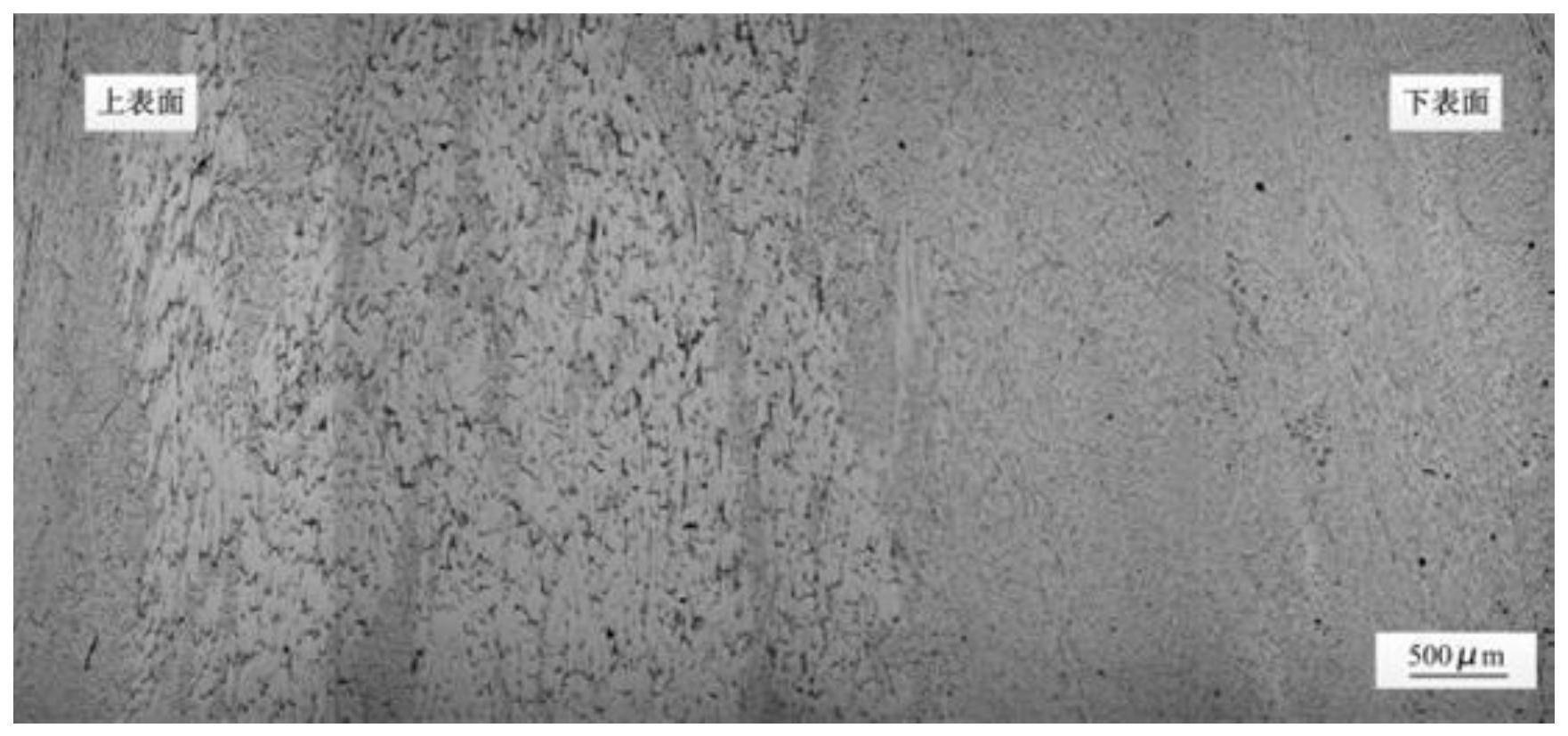

5、第一方面,本发明提供一种铝合金梯度材料的铸轧装置。改变传统水平铸轧时上下两辊冷却能力相同的情况,使铸轧板材冷却的温度场发生变化,改变了传统铸轧板合金元素从中间到两边的偏析方式,得到了合金元素从一侧到另一侧呈梯度分布的成分梯度材料。通过不同的浇注温度、铸轧速度以及轧辊冷却能力,改变了凝固过程中上下熔体的温度梯度,从而改变了合金元素的分布,确保得到成分梯度材料。

6、本发明提供一种水平铸轧装置,通过上下两辊的冷却能力不同,从得到金属元素从板的一侧向另一侧梯度的成分梯度材料;由于冷却速度不同,铸轧板上下侧的晶粒大小也呈梯度分布,得到结构梯度材料。

7、铸轧装置包括轧辊,轧辊包括辊身、辊颈和辊头,辊身的两端均设置有辊颈,辊颈远离辊身的一端设置有辊头,轧辊分为上轧辊和下轧辊,上轧辊和下轧辊上下对称放置在铸轧机架上,上轧辊和下轧辊内部均呈中空设置,上轧辊辊头和下轧辊辊头两端设有开口,上轧辊辊头一端密闭连接气体进气管,上轧辊辊头另一端密闭连接气体出气管,气体进气管和气体出气管通入气体,下轧辊辊头一端密闭连接液体进液管,下轧辊辊头另一端密闭连接液体出液管,液体进液管和液体出液管通入冷却水。

8、水平铸轧机为卧式双辊铸轧机,两个轧辊皆为空心轧辊,上下对称放置,上辊通入空气冷却,下辊通入冷却水。

9、实际应用时,铸轧机的上下两辊可反向转动,并在浇铸时,上辊通入气体,下辊内通入冷却水。

10、铸嘴位于铸轧辊外熔体侧,用硅酸铝板装订而成,用于将前箱内的熔体导入铸轧区。铸嘴于浇铸前置于烘干箱内烘干,时间为12h以上,确保铸嘴内无水分。

11、前箱在铸嘴外,为两个联通的长方形槽,由耐火材料制成,用于盛放铝合金熔体,前箱内有浮漂装置,也为耐火材料制成,用于控制铝合金熔体的高度。

12、前箱于浇铸前用高温喷枪炙烤三十分钟以上,以除净水分。浇铸时,熔体首先流入前箱,并在前箱内存有一定高度,前箱内熔体高度降低,打开流口,浮漂下降,使得熔体流入加快;前箱内熔体高度升高,浮漂上升,堵住流口,使熔体流入减慢。

13、铸轧装置前箱分为第一液位隔离箱和第二液位隔离箱,第一液位隔离箱和第二液位隔离箱相连通,第二液位隔离箱与铸嘴进液口相连,铸嘴的出液口设置在上轧辊和下轧辊间隙中。

14、进一步的,铸轧装置中设有浮漂装置,第一液位隔离箱上端敞口,第二液位隔离箱上端安装有液位隔离箱盖,液位隔离箱盖设有第一孔和第二孔,第一孔内安装有转轴,第一立杆通过转轴与第一孔转动连接,第二立杆穿过第二孔且与第二孔相适配,第一立杆和第二立杆下端分别连接第一浮漂和第二浮漂,第一立杆和第二立杆通过连杆相连,第二立杆长度长于铸嘴进液口到液位隔离箱盖距离。

15、进一步的,铸轧装置还包括火焰喷枪和导轨,铸轧机架前端设有两条导轨,导轨分别设于上轧辊和下轧辊前方,火焰喷枪通过滑块与导轨相连。火焰喷枪可在导轨上来回匀速移动,其作用是熏烤辊面,使辊面覆上一层碳层,以防止粘辊,同时可以减小上辊冷却能力。

16、第二方面,本发明提供一种铝合金梯度材料的制备工艺,包括如下步骤:

17、s1:根据所要铸轧铝合金的成分标准称量铝锭和铝硅合金,将所需的元素按重量比配料,铝锭全部加入熔炼炉中熔炼;

18、s2:铝锭加热熔化成铝熔体,温度为730℃~760℃,向铝熔体中加入铝硅合金形成熔体,保温不少于30分钟后对熔体进行扒渣和静置,静置后的溶液作为铝合金熔体液体;

19、s3:上辊内通入空气,空气强度为1~10个标准大气压,下辊通入冷却水,下辊内冷却水强度为0.2~0.6mpa;

20、s4:铝合金熔体液浇到铸轧装置前箱内,由铸嘴引入铸轧区,铸轧速度控制在0.4~1.4m/min。

21、进一步的,铸轧前使用火焰喷枪将上下两辊均烤上一层碳层,然后将激冷块放于两侧封间的辊缝处。

22、进一步的,在s4铸轧过程中,待最先流入轧辊的熔体凝固定型后,使用火焰喷枪来回熏烤上辊,保证其上面始终有一层碳膜,以较小的火焰来回熏烤上辊,保证其上面始终有一层碳膜,一方面可以防止上辊粘辊,另一方面可以减小上辊冷却能力。

23、进一步的,s2步骤中静止时间为20~40min,静止目的是对熔体除气。

24、进一步的,所需的元素各组分的质量百分含量如下:铝95%~99%;硅1%~4%,杂质0%~1%。

25、优选的,浇铸温度为液相线以上30~50℃。

26、浇铸温度过低,铝液流动性差,会在铸嘴内凝固堵住铸嘴;浇注温度过高,冷却能力跟不上,导致成型困难或板型差,出现热带,即使板型良好也会导致组织粗大。本发明将铸嘴内的熔体温度在熔体的液相线上30~50℃。

27、优选的,铸轧速度控制在0.4~1.4m/min。

28、铸轧速度过快,铝液来不及冷却,板坯不成型或成型不好,出现热带;铸轧速度过慢,铸轧区内固相过多,使辊缝被抬起,铝液沿轧辊与铸嘴缝隙漏出。

29、优选的,硅含量控制在1%~4%。

30、考虑到实际应用,硅含量偏大的情况会导致铸轧板上下两面熔点相差不大,因此本发明将硅含量控制在1%~4%。

31、优选的,上辊通入空气,空气强度为1~10个标准大气压,下辊通入冷却水,下辊内冷却水强度为0.2~0.6mpa。

32、上辊通入固定压强的气体,通过改变下辊水流强度,使两辊冷却能力差不同,从而得到板材具有不同的梯度。

33、(三)有益效果

34、本发明的有益效果是:

35、(1)本发明将铸轧法引入梯度材料的制备,具有铸轧法的优点:生产工序简单,生产流程短,成材率高;能源消耗低,符合绿色发展的战略;易实现大批量生产。

36、(2)本发明改变并利用了铸轧过程中由于冷却较快而产生的偏析,从而得到了成分梯度材料。

37、(3)本发明在使用过程中有轧制力的作用,由于凝固不沿中心线对称,所受轧制力分布也不均匀,也可以得到晶粒大小梯度分布的结构梯度材料。

38、(4)本发明使用冷却水强度为0.2~0.6mpa,通入空气强度为1~10个标准大气压,通过改变上下两辊的冷却能力差异,因而改变上下两辊间金属的冷却顺序,进而得到溶质原子和晶粒大小从下辊到上辊成梯度分布的梯度材料,实现对梯度材料的梯度控制。上辊内通入气体的流速是固定的,改变下辊冷却水的强度,当冷却水的强度在0.2~0.6mpa之间,可以得到si元素梯度每毫米0.05%~0.2wt%的梯度材料。

- 还没有人留言评论。精彩留言会获得点赞!