一种铁镍钨预合金粉的制备方法与流程

1.本发明涉及一种金刚石工具用铁镍钨预合金粉的制备方法,属于磨具磨料工具领域。

背景技术:

2.铁镍合金作为金刚石工具基础预合金粉得到了广泛应用,在铁镍合金中加入钨粉能显著提高金刚石工具的耐磨性和硬度,传统的铁镍钨合金主要采用机械混合方法将钨粉与铁镍合金进行混合烧结使用,钨镍铜合金具有钨的低膨胀性和耐磨性,钨在金刚石表面可以和金刚石发生碳化反应,提高胎体对金刚石的把持力。

3.但是传统机械混合工艺烧结的金刚石工具存在以下缺点:

4.(1)钨的密度(19.35g/cm3)与铁镍的密度(铁的密度7.86g/cm3,镍的密度8.902g/cm3)相差较大,不同粉末在混料过程中易出现混料不匀的现象,造成钨元素的偏析;

5.(2)由于钨粉的高熔点特性,烧结温度在950℃以上,而钨粉作为金刚石工具用添加剂时,如果烧结温度过高,将会导致工具中金刚石颗粒的石墨化,冲击强度下降,影响工具的使用寿命;

6.(3)常规金刚石工具用预合金粉末的烧结温度一般为750-850℃之间,具有能耗低的优点,但是如果把机械混合后的钨类预合金粉按照常规低温工艺烧结,将会导致钨元素与其他合金元素不能形成冶金结合,致使金刚石工具胎体材料致密化显著下降,在使用过程中不能充分发挥钨粉的优良性能,影响到铁镍钨系列工具的产品性能。

技术实现要素:

7.针对现有技术的不足,本发明的目的是提供一种铁镍钨合金粉的制备方法,该方法制备的铁镍钨合金粉末成分均匀,烧结温度低,致密性高,流动性好,解决了传统制备方法中的偏析和产品结构疏松问题。

8.为了实现上述目的,本发明所采用的技术方案是:

9.一种铁镍钨预合金粉的制备方法,包括以下步骤:

10.(1)配料:按重量份计,分别称取以下原料:纯铁20~70份,电解镍10~60份,钨粉2~30份,碳粒0~0.3份;

11.(2)熔炼:

12.熔炼开始前,先持续充入氮气;然后按照1/2纯铁

→

1/2电解镍

→

1/2钨粉

→

碳粒

→

1/2纯铁

→

1/2电解镍

→

1/2钨粉的用量关系及顺序依次加入各原料;熔炼温度为1300~1700℃,达到目标温度后继续熔炼5~10min,得到高温熔液;

13.(3)雾化:将高温熔液进行雾化处理,得到铁镍钨预合金母粉;

14.(4)还原:将铁镍钨预合金母粉通过松散处理后,经带式还原炉,铁镍钨预合金母粉连续进入还原炉,做还原退火处理;

15.(5)破碎、筛分:

16.采用粉碎机进行破碎,筛分,混料后,即得。

17.步骤(1)纯铁为片状、块状或粉状,纯度:fe≥99.9%;电解镍为片状、块状或粉状,纯度:ni≥99.9%;钨粉的粒度为-200目,纯度:w≥99.9%。

18.步骤(2)氮气流量为40l/min;熔炼采用中频熔炼炉处理;熔炼温度为1500~1600℃。

19.步骤(3)雾化处理为水雾化或气雾化。

20.步骤(3)雾化采用高压泵处理,雾化压力50~100mpa,导流管φ3.0~8.0mm,在保护氮气流量为40l/min的条件下,击碎成粉末颗粒,粉末颗粒自然下落至冷却水中进行冷却,随后收集含水粉末,真空过滤,得到含水量在1~10wt%的铁镍钨预合金母粉。

21.所述导流管为二氧化硅导流管;铁镍钨预合金母粉中-170目粒度的含量为95%以上。

22.所述高温熔液经过中间包底部的二氧化硅导流管形成垂直向下流动的液柱,浇注速度为10-20kg/min,设置在液柱周边的高压水将液柱击碎成粉末颗粒。

23.步骤(4)松散处理后铁镍钨预合金母粉的聚集团块直径小于5cm;步骤(5)筛分处理时使用300目筛网进行处理。

24.步骤(4)控制还原温度400~1000℃,还原带速5~20cm/min,氢气0~60l/min,氮气0~60l/min,布料厚度5~40mm;其中,氢气和氮气的流量不为零。

25.步骤(4)控制还原温度为600~720℃。

26.本发明有益效果:

27.本发明选用纯铁(可为片状、块状、粉状)、电解镍(可为片状、块状、粉状)和钨粉为原料,在中频熔炼炉内进行熔炼合金化,高压雾化、还原退火、破碎筛分后,得到铁镍钨预合金粉。其中钨粉的添加采用的是粉末状态,因为块状钨熔点高(3410℃),不容易在合金中熔化,难以形成均匀的合金化,钨粉由于粒度小,活性高,熔化温度大约是钨块熔点的0.6-0.8倍,且由于粒度小,更容易实现分散的效果;采用的中频炉是一种将工频50hz交流电转变为中频(300hz以上至1000hz)的电源装置,中频交变电流在感应圈中产生高密度的磁力线,并切割感应圈里盛放的金属材料,在金属材料中产生很大的涡流,涡流带动金属容易翻动,促进合金元素的扩散和传质。形成均匀的合金化金属。

28.本发明的制备方法制备的铁镍钨预合金粉成分均匀,烧结温度低(可达到预合金粉末的一般烧结温度750-850℃),避免了因烧结温度过高,而导致的金刚石颗粒的石墨化,影响金刚石工具的使用寿命。本发明所得烧结胎体致密度高,解决了传统制备方法中钨的偏析、烧结温度过高、能耗大的问题,并且制备工艺简单,易于操作。

附图说明

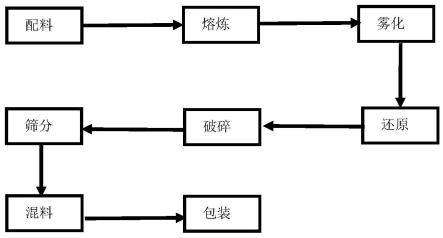

29.图1铁镍钨预合金粉的工艺流程图。

30.图2传统工艺所得粉末的扫描电镜背散射照片(

×

500)。

31.图3本发明所得铁镍钨合金粉末的扫描电镜背散射照片(

×

500)。

32.图4传统工艺所得粉末的扫描电镜面分布照片(

×

500)。

33.图5本发明所得铁镍钨合金粉末的扫描电镜面分布照片(

×

500)。

34.图6试样1-1的扫描电镜面分布照片(

×

500)。

35.图7试样2-1的扫描电镜面分布照片(

×

500)。

具体实施方式

36.以下结合实施例对本发明的具体实施方式作进一步详细说明。如无特别说明,实施例中所涉及的仪器设备均为常规仪器设备;涉及原料均为市售常规原料;涉及试验方法均为常规方法。

37.实施例1

38.一种铁镍钨预合金粉的制备方法,包括以下步骤:

39.(1)配料:称取纯铁(纯度:fe≥99.9%)60kg,电解镍块(纯度:ni≥99.9%)30kg,钨粉(纯度:w≥99.9%,粒度:-200目)10kg,碳粒0.3kg。

40.(2)熔炼:

41.熔炼开始前,先在雾化筒内持续充入氮气,氮气流量为40l/min,以排空雾化筒内的空气;

42.然后按照1/2纯铁(30kg)

→

1/2电解镍(15kg)

→

1/2钨粉(5kg)

→

碳粒(0.3kg)

→

1/2纯铁(30kg)

→

1/2电解镍(15kg)

→

1/2钨粉(5kg)的顺序,依次加入中频熔炼炉中,进行熔炼合金化,达到目标温度1550℃后,继续熔炼5min,得到高温熔液;

43.(3)雾化:

44.将高温熔液进行雾化处理,雾化压力70mpa,二氧化硅导流管φ6mm,在保护氮气流量为40l/min的条件下,高温合金熔液经过中间包底部的二氧化硅导流管形成垂直向下流动的液柱(浇注速度为15kg/min),设置在液柱周边的高压水将液柱击碎成粉末颗粒,颗粒自然下落至雾化筒内的冷却水中进行冷却,然后通过集粉器收集含水粉末,真空过滤,得到含水量在5wt%左右的铁镍钨预合金母粉(-170目粒度的含量占95%以上);

45.(4)还原:

46.将含水量5wt%左右的铁镍钨预合金母粉通过松散处理(松散后的粉末聚集团块直径小于5cm)后,经带式还原炉,铁镍钨预合金母粉连续进入还原炉,做还原退火处理;控制还原温度650℃,还原带速15cm/min,氢气30l/min,氮气30l/min,布料厚度20mm。

47.(5)破碎、筛分

48.采用万能粉碎机进行破碎,使用带有超声波装置的筛分机进行筛网筛选分离,筛网使用300目进行筛分,将所得筛下物装入带有反向旋转螺旋装置的混料桶内,检测合格后按5

㎏

/包进行真空包装,即得铁镍钨预合金粉制品。

49.实施例2

50.一种铁镍钨预合金粉的制备方法,包括以下步骤:

51.(1)配料:称取纯铁(纯度:fe≥99.9%)70kg,电解镍(纯度:ni≥99.9%)15kg,钨粉(纯度:w≥99.9%,粒度:-200目)15kg,碳粒0.3kg。

52.(2)熔炼:

53.熔炼开始前,先在雾化筒内持续充入氮气,氮气流量为40l/min,以排空雾化筒内的空气;

54.然后按照1/2纯铁(35kg)

→

1/2电解镍(7.5kg)

→

1/2钨粉(7.5kg)

→

碳粒(0.3kg)

→

1/2纯铁(35kg)

→

1/2电解镍(7.5kg)

→

1/2钨粉(7.5kg)的顺序,依次加入中频熔炼炉中,

进行熔炼合金化,达到目标温度1600℃后继续熔炼5min,得到高温熔液;

55.(3)雾化:

56.将高温熔液进行雾化处理,雾化压力70mpa,二氧化硅导流管φ6mm,在保护氮气流量为40l/min的条件下,高温合金熔液经过中间包底部的二氧化硅导流管形成垂直向下流动的液柱(浇注速度为15kg/min),设置在液柱周边的高压水将液柱击碎成粉末颗粒,颗粒自然下落至雾化筒内的冷却水中进行冷却,然后通过集粉器收集含水粉末,真空过滤,得到含水量在5wt%左右的铁镍钨预合金母粉(-170目粒度的含量占95%以上);

57.(4)还原:

58.将含水量在5wt%左右的铁镍钨预合金母粉通过松散处理(松散后的粉末聚集团块直径小于5cm)后,经带式还原炉,铁镍钨预合金母粉连续进入还原炉,做还原退火处理;控制还原温度600℃,还原带速13cm/min,氢气30l/min,氮气30l/min,布料厚度20mm。

59.(5)破碎、筛分

60.采用万能粉碎机进行破碎,使用带有超声波装置的筛分机进行筛网筛选分离,筛网使用300目进行筛分,将所得筛下物装入带有反向旋转螺旋装置的混料桶内,检测合格后按5

㎏

/包进行真空包装,即得铁镍钨预合金粉制品。

61.实施例3

62.一种铁镍钨预合金粉的制备方法,包括以下步骤:

63.(1)配料:称取纯铁(纯度:fe≥99.9%)20kg,电解镍(纯度:ni≥99.9%)60kg,钨粉(纯度:w≥99.9%,粒度:-200目)20kg。

64.(2)熔炼:

65.熔炼开始前,先在雾化筒内持续充入氮气,氮气流量为40l/min,以排空雾化筒内的空气;

66.然后按照1/2纯铁(10kg)

→

1/2电解镍(30kg)

→

1/2钨粉(10kg)

→

1/2纯铁(10kg)

→

1/2电解镍(30kg)

→

1/2钨粉(10kg)的顺序,依次加入中频熔炼炉中,进行熔炼合金化,达到目标温度1550℃后继续熔炼10min,得到高温熔液;

67.(3)雾化:

68.将高温熔液进行雾化处理,雾化压力90mpa,二氧化硅导流管φ8mm,在保护氮气流量为40l/min的条件下,高温合金熔液经过中间包底部的二氧化硅导流管形成垂直向下流动的液柱(浇注速度为20kg/min),设置在液柱周边的高压水将液柱击碎成粉末颗粒,颗粒自然下落至雾化筒内的冷却水中进行冷却,然后通过集粉器收集含水粉末,真空过滤,得到含水量在5wt%左右的铁镍钨预合金母粉(-170目粒度的含量占95%以上);

69.(4)还原:

70.将含水量在5wt%左右的铁镍钨预合金母粉通过松散处理(松散后的粉末聚集团块直径小于5cm)后,经带式还原炉,铁镍钨预合金母粉连续进入还原炉,做还原退火处理;控制还原温度700℃,还原带速8cm/min,氢气40l/min,氮气40l/min,布料厚度30mm。

71.(5)破碎、筛分

72.采用万能粉碎机进行破碎,使用带有超声波装置的筛分机进行筛网筛选分离,筛网使用300目进行筛分,将所得筛下物装入带有反向旋转螺旋装置的混料桶内,检测合格后按5

㎏

/包进行真空包装,即得铁镍钨预合金粉制品。

73.实施例4

74.一种铁镍钨预合金粉的制备方法,包括以下步骤:

75.(1)配料:称取纯铁(纯度:fe≥99.9%)50kg,电解镍(纯度:ni≥99.9%)30kg,钨粉(纯度:w≥99.9%,粒度:-200目)20kg,碳粒0.1kg。

76.(2)熔炼:

77.熔炼开始前,先在雾化筒内持续充入氮气,氮气流量为40l/min,以排空雾化筒内的空气;

78.然后按照1/2纯铁(25kg)

→

1/2电解镍(15kg)

→

1/2钨粉(10kg)

→

碳粒(0.1kg)

→

1/2纯铁(25kg)

→

1/2电解镍(15kg)

→

1/2钨粉(10kg)的顺序,依次加入中频熔炼炉中,进行熔炼合金化,达到目标温度1550℃后继续熔炼5min,得到高温熔液;

79.(3)雾化:

80.将高温熔液进行雾化处理,雾化压力80mpa,二氧化硅导流管φ4.5mm,在保护氮气流量为40l/min的条件下,高温合金熔液经过中间包底部的二氧化硅导流管形成垂直向下流动的液柱(浇注速度为12kg/min),设置在液柱周边的高压水将液柱击碎成粉末颗粒,颗粒自然下落至雾化筒内的冷却水中进行冷却,然后通过集粉器收集含水粉末,真空过滤,得到含水量在5wt%左右的铁镍钨预合金母粉(-170目粒度的含量占95%以上);

81.(4)还原:

82.将含水量在5wt%左右的铁镍钨预合金母粉通过松散处理(松散后的粉末聚集团块直径小于5cm)后,经带式还原炉,铁镍钨预合金母粉连续进入还原炉,做还原退火处理;控制还原温度720℃,还原带速20cm/min,氢气40l/min,氮气40l/min,布料厚度15mm。

83.(5)破碎、筛分

84.采用万能粉碎机进行破碎,使用带有超声波装置的筛分机进行筛网筛选分离,筛网使用300目进行筛分,将所得筛下物装入带有反向旋转螺旋装置的混料桶内,检测合格后按5

㎏

/包进行真空包装,即得铁镍钨预合金粉制品。

85.对比例1

86.按照传统方法,将铁镍预合金粉和钨粉在混料机中进行混合,得到机械混合铁镍钨粉末。

87.性能测定

88.本发明实施例1-4所得铁镍钨预合金粉成分均匀,烧结胎体致密度高,现以实施例1所得铁镍钨预合金粉为例,对其性能进行分析测定。

89.1、为检测合金粉末中钨合金的分布状态,采用日本jsm-6380la扫描电子显微镜,做背散射分析,如图2和图3所示,元素面分布照片如图4和图5所示。

90.图2和图4为传统方法(机械混合,对比例1)生产的铁镍钨合金粉末,图3和图5为本发明所用工艺(实施例1)生产的铁镍钨合金粉末,图2深灰色部分为铁镍预合金粉末,白色为钨粉,与图4中钨元素扫描电镜面分布照片相对应;说明传统方法生产的铁镍钨合金粉末中钨粉有团聚现象;图3背散射照片中未见到单独的钨颗粒存在,与图5中钨元素扫描电镜面分布照片相对应;说明本发明工艺方法生产的铁镍钨合金粉末中钨粉没有团聚现象发生。

91.2、为进一步检测两种粉末烧结体中元素的分布状态和粉末烧结体性能,进行了以

下样品制备和检测。

92.(1)试样制作过程:称取同样重量的两种粉末(分别为:对比例1:铁镍合金粉与钨粉机械混合方式得到的粉末;实施例1:本发明工艺得到的铁镍钨合金粉末),采用相同的工艺(烧结温度850℃),烧结成尺寸为40mm

×

8mm

×

3.2mm的金属试样。

93.其中机械混合方式得到的铁镍钨粉末(对比例1),所烧结试样记为试样1,重复四次,四个试样分别标记为1-1;1-2;1-3;1-4;本发明工艺制作的铁镍钨合金粉末(实施例1),烧结试样记为试样2,重复四次,四个试样分别标记为2-1;2-2;2-3;2-4。

94.(2)元素分布均匀性检测:为判定两种粉末烧结体中钨元素均匀性,

95.选取试样1-1和试样2-1,采用日本jsm-6380la扫描电子显微镜,进行断面分布扫描分析,从扫描电镜分布图6和图7中可以看出,试样1-1中铁镍两种元素分布比较均匀,但是钨的分布呈现聚集和分散两种方式,其中图6中钨图像的白点部分,为钨粉聚集形成的扫描图片;图7中试样2-1的铁、镍、钨均呈现均匀分布,因为钨图像中无聚集性白点。这说明了采用本发明所制作的铁镍钨预合金粉具有良好的均匀性。

96.3、强度、硬度、致密度等指标检测:

97.将上述烧结的八个试样,采用莱州德川试验仪器有限公司的洛氏硬度计测试试样硬度,对每个试样测试4次硬度;采用中国深圳高品检测设备有限公司的万能材料试验机gp-ts2000l,测试试样三点抗弯强度;采用阿基米德原理进行致密度测试,每个试样测试3次取平均值,如表1所示。

98.表1烧结胎体性能检测

[0099][0100]

硬度比较:从表1中可以看出试样2的硬度为75-77,试样1的硬度为68-77,试样2比试样1的波动范围小,主要是试样1中的钨粉以单质形式分散在铁镍元素周围,存在团聚现象,硬度计刚好打到此处后,硬度波动比较大;

[0101]

强度比较:试样2的强度比试样1平均高约40mpa左右,主要是试样1中的钨粉与铁镍混合粉的烧结所需温度高,在本试样烧结温度850℃条件下,冶金结合力弱所致;试样2中的钨元素,通过熔炼过程均匀分布在铁镍晶格中,起到了固溶强化的效果,材料整体强度提高。

[0102]

致密度比较:试样1的四个样品的平均致密度为91.24%、91.24%、91.30%、91.20%,试样2的四个样品平均致密度为94.55%、94.59%、94.59%、94.56%,通过比较,试样2的致密度比试样1高3.3%左右,致密度较高。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1