一种用于LPCVD设备的反应腔室的制作方法

一种用于lpcvd设备的反应腔室

技术领域

1.本实用新型主要涉及lpcvd设备,特指一种用于lpcvd设备的反应腔室。

背景技术:

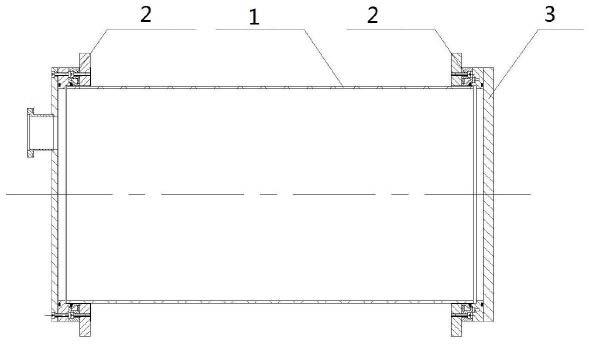

2.现有应用在光伏电池制备的lpcvd设备中的反应腔,普遍采用石英管作为工艺反应腔,如图1所示,现有的石英管真空反应室是由石英管1、两端各一组密封法兰2、两端密封炉门3等构成,密封法兰2和石英管1之间采用径向密封,密封法兰2和密封炉门3之间采用端面密封,通过径向和端面的两级密封圈实现整个反应室的真空密封。

3.石英管真空反应室是通过密封法兰2将径向密封圈与石英管1压合密封,对密封法兰2的加工精度、安装技巧的要求非常高。在安装调试过程中,非常依赖安装调试人员的经验,安装压合不到位可能造成漏气,安装压合过紧可能压裂石英管,在安装过程中操作不当可能造成密封法兰2和石英管1之间发生磕碰,碰碎石英管口而漏气;在使用过程中,装有待反应物的载具需落在石英管1的内壁上,石英管1长期承受其重力,可能造成管壁破裂而漏气。故由于石英材料的易碎性导致石英管1在运输、安装、调试、使用过程中极易破裂损坏,管口处的缺口和管身的裂纹等缺陷均会引起真空系统漏气。

4.特别是采用石英管作为工艺腔制备topcon电池背面非晶硅薄膜时,会在石英管内壁上沉积非晶硅层,非晶硅和石英这两种材料的热膨胀系数不同,石英的热膨胀系数约为5.5

×

10-7/℃,硅的热膨胀系数约为3.5

×

10-6/℃,二者相差将近15倍,而lpcvd的工艺温度为650℃左右,也就是非晶硅层在650℃的高温下沉积在石英表面,当温度从650℃降为室温时,两种材料收缩量不同,极易造成石英管1破损。在采用lpcvd设备制备topcon电池背面非晶硅薄膜中,石英管的寿命普遍约为3个月,频繁更换石英管,维护成本高、影响生产效率,对lpcvd设备的使用成本造成很大影响。

技术实现要素:

5.针对现有技术存在的技术问题,本实用新型提供一种易安装、密封性好、经久耐用、维护成本低的用于lpcvd设备的反应腔室。

6.为解决上述技术问题,本实用新型采用以下技术方案:

7.一种用于lpcvd设备的反应腔室,包括炉管、炉门和法兰,所述炉管、炉门和法兰均为金属材质,所述炉管的一端设有炉口,所述法兰安装在炉管的两端,所述法兰与炉门相对的端面开设有用于安装密封件的密封槽,所述炉门与法兰通过密封件密封连接。

8.作为本实用新型的进一步改进:所述密封槽的横截面为梯形。

9.作为本实用新型的进一步改进:所述法兰包括第一法兰和第二法兰,所述第一法兰和第二法兰分别通过焊接方式设置在炉口和炉尾。

10.作为本实用新型的进一步改进:所述第一法兰的中部开设有用于反应物载具进出炉管的通孔。

11.作为本实用新型的进一步改进:所述第二法兰上开设有用于排出气体的出气口。

12.作为本实用新型的进一步改进:所述炉管、炉门和法兰均为不锈钢材质。

13.作为本实用新型的进一步改进:所述炉管为圆柱形不锈钢管体。

14.与现有技术相比,本实用新型的优点在于:

15.1、本实用新型的用于lpcvd设备的反应腔室,炉管、炉门以及法兰均金属材质,当非晶硅层高温下沉积到金属材质的炉管上时,不会因为不同材料收缩量不同而造成炉管损坏,采用金属材质作为炉管,大大简化了安装工作,还避免因石英管壁开裂而需要频繁更换炉管的问题,金属材质的炉管即使有非晶硅层沉积,也可以采用清洗喷砂等工序即可去除,不会破坏炉管,能实现重复循环利用;炉管和法兰采用金属材质,通过焊接等方式实现密封,法兰与炉管之间无需密封件进行密封,安装工作更简单,还能减少因密封圈老化带来的密封性变差等问题。

16.2、本实用新型的用于lpcvd设备的反应腔室,法兰与炉门相对布置的端面设有梯形密封槽,当密封件安装在梯形密封槽内时,由于槽口相对较窄,密封件安装时,较窄的槽口能恰好卡住密封件,在炉门打开时,密封件不易从密封槽内脱落,密封效果稳定可靠,大大减少维护工作量。

附图说明

17.图1是现有技术中的反应腔室的结构示意图。

18.图2是本实用新型在具体实施例中的结构示意图。

19.图3是图2中a处的放大示意图。

20.图例说明:

21.1、石英管;2、密封法兰;3、密封炉门;4、炉管;5、炉门;6、法兰;61、第一法兰;62、第二法兰;7、密封槽;8、出气口。

具体实施方式

22.以下将结合说明书附图和具体实施例对本实用新型做进一步详细说明。

23.如图2和图3所示,本实施例公开了一种用于lpcvd设备的反应腔室,包括炉管4、炉门5和法兰6,炉管4、炉门5和法兰6均为金属材质,炉管4的一端设有炉口,法兰6安装在炉管的两端,法兰6与炉门5相对的端面开设有用于安装密封件的密封槽7,炉门5与法兰6通过密封件密封连接。

24.本实施例的用于lpcvd设备的反应腔室,炉管4、炉门5以及法兰6均金属材质,当非晶硅层高温下沉积到金属材质的炉管4上时,不会因为不同材料收缩量不同而造成炉管4损坏,通过采用金属材质作为炉管4,避免了因石英管1壁开裂而需要频繁更换炉管的问题,金属材质的炉管4即使有非晶硅层沉积,也可以采用清洗喷砂等工序即可去除,不会破坏炉管4本体,能实现重复循环利用;炉管4和法兰6采用金属材质,可通过焊接等方式实现密封,还能减少因密封圈老化带来的密封性变差等问题。

25.本实施例中,密封槽7的横截面为梯形。通过在法兰6与炉门5相对布置的端面设有梯形密封槽,炉门5是用来控制炉管4开闭的装置,当炉门5打开时,反应物载具可通过第一法兰61的中部的通孔进入炉管4内,密封件安装在梯形密封槽内时,由于槽口相对较窄,密封件安装时,较窄的槽口能恰好卡住密封件,在炉门打开时,密封件不易从密封槽7内脱落,

密封效果稳定可靠,大大减少维护工作量;当炉门5闭门时,通过压紧密封件能实现炉管4的良好密封。

26.本实施例中,法兰6包括第一法兰61和第二法兰62,第一法兰61和第二法兰62分别通过焊接方式设置在炉口和炉尾。第一法兰61上设有供工艺气体进入炉管4的进气管道。第一法兰61和第二法兰62的直径与炉管4的直径相匹配,通过焊接方式与炉管4相连接,解决了现有技术中采用密封件密封可能存在密封性变差等问题。

27.本实施例中,第一法兰61的中部开设有用于反应物载具进出炉管4的通孔。第二法兰62上开设有用于排出气体的出气口8,出气口8的直径与抽气口真空管道外径一致,提高了炉管的密封性。

28.本实施例中,炉管4、炉门5和法兰6均为不锈钢材质,方便焊接,且经久耐用,可重复循环利用,大大降低了维护成本,炉管4为圆柱形不锈钢管体,炉管4由不锈钢板滚圆后形成的圆柱体焊接而成,采用氩弧满焊,无漏点,密封性好。

29.在lpcvd设备中采用不锈钢等金属材质的炉管4作为反应腔室,在降温时因不锈钢等材料和非晶硅的收缩量不同不会导致金属破裂,仅需将非晶硅层从反应管内壁上脱落,若非晶硅层沉积过厚,可不锈钢反应室拆卸后,采用清洗喷砂等工序去除内壁非晶硅层即可,因此,不锈钢等材质的金属反应腔室可以重复循环利用,大大降低了lpcvd设备的使用成本。

30.以上仅是本实用新型的优选实施方式,本实用新型的保护范围并不仅局限于上述实施例,凡属于本实用新型思路下的技术方案均属于本实用新型的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理前提下的若干改进和润饰,应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1