一种MIM产品烧结支撑板的制作方法

一种mim产品烧结支撑板

技术领域

1.本技术涉及金属注射成形的技术领域,尤其是涉及一种mim产品烧结支撑板。

背景技术:

2.金属注射成形(mim)是一种将金属粉末与其粘结剂的增塑混合料注射于模型中的成形方法。mim工艺中,脱脂烧结是非常关键的环节,由于在注射成形前的喂料步骤加入了大量的有机粘结剂,在坯件成形后,为了保证mim产品在具有更高的纯度,需要将多余的粘结剂脱除,而脱除粘结剂后的坯件则变得多孔易碎,必须依靠烧结来获得致密度和一定的机械性能。

3.坯件的脱脂烧结在真空脱脂烧结炉中进行,烧结时,需要使用支撑工件对坯件进行支撑。目前存在一种烧结支撑板,其包括烧结板和设置在烧结板顶面的陶瓷钉,陶瓷钉为12mm

×

6mm

×

8mm的长方体支撑块,陶瓷钉用于支撑相邻的两层烧结板,受烧结炉炉位高度的限制,使用该烧结支撑板仅可同时对9层产品进行脱脂烧结,产能较低。

技术实现要素:

4.为了提高mim产品脱脂烧结的产能,本技术提供一种mim产品烧结支撑板。

5.本技术提供的一种mim产品烧结支撑板,采用如下的技术方案:

6.一种mim产品烧结支撑板,包括烧结板本体和设置在所述烧结板本体上的多个支撑件,所述烧结板本体顶面开设有放置槽,所述支撑件设置在放置槽内,所述支撑件凸出于所述烧结板本体顶面的高度大于mim产品凸出于所述烧结板本体顶面的高度。

7.通过采用上述技术方案,通过设置放置槽,并将支撑件设置在放置槽内,有效减少了相邻两mim产品烧结支撑板之间的间距,从而有效利用了烧结炉炉内空间,可增加烧结炉内同批次脱脂烧结产品的层数,从而有效提高了产能。同时,放置槽的设置,还可有效减少支撑件的移位,从而减少支撑件对产品的磕碰现象发生。

8.优选的,所述烧结板本体底部开设有供相邻mim产品烧结支撑板的支撑件插入的连接槽。

9.通过采用上述技术方案,连接槽不仅可以减少相邻两层mim产品烧结支撑板之间发生滑移的情况发生,还可减少两层mim产品烧结支撑板之间的距离,有效利用烧结炉炉内空间,增加同批次脱脂烧结产品的层数,提高产能。

10.优选的,所述支撑件为10mm

×

6mm

×

7mm的长方体陶瓷钉。

11.通过采用上述技术方案,通过对支撑件尺寸规格的优化,进一步减少了相邻两层mim产品烧结支撑板之间的距离,可有效利用烧结炉炉内空间,增加同批次脱脂烧结产品的层数,有利于提高产能。

12.优选的,所述支撑件设置有r角。

13.通过采用上述技术方案,当有mim产品与支撑件发生碰撞时,可减少支撑件对mim产品的磨损。

14.优选的,至少有一个所述支撑件设置在烧结板本体的中部。

15.通过采用上述技术方案,一般情况下,在对烧结板本体支撑时,仅对其边沿支撑即可,不仅能对烧结板本体进行有效支撑,还可提高对烧结板本体支撑的稳定性。但是,当长时间使用后,由于中部空间缺乏支撑,可能会导致烧结板本体中部下凹变形的情况出现,因此,通过在烧结板本体中部设置支撑件,有效减少了烧结过程中烧结板本体中部的下凹变形。

16.优选的,所述烧结板本体顶面开设有用于固定mim产品的固定槽。

17.通过采用上述技术方案,可将mim产品表面凸出的部分卡入固定槽内,从而实现对mim产品的固定,减少移动或烧结过程中mim产品在烧结板本体顶面滑移的情况发生。

18.优选的,所述固定槽的槽底设置有用于定位mim产品的定位柱。

19.通过采用上述技术方案,进一步提高了mim产品在烧结板本体表面固定的牢固程度,保证了脱脂烧结过程的顺利进行。

20.优选的,所述烧结板本体边沿设置有防脱沿。

21.通过采用上述技术方案,在移动烧结板本体的过程中,当有mim产品从固定槽中脱落时,防脱沿可减少mim产品掉落至底面或烧结炉内的情况发生,减少了mim产品不必要的损耗。

22.综上所述,本技术包括以下至少一种有益技术效果:

23.1.本技术通过设置放置槽,减少了相邻两mim产品烧结支撑板的间距,有效利用了烧结炉炉内空间,可增加烧结炉内同批次脱脂烧结产品的层数,有效提高了产能;

24.2.本技术通过对支撑件规格的优化,进一步减少了相邻两层mim产品烧结支撑板的间距,可增加同批次脱脂烧结产品的层数,有利于提高产能;

25.3.本技术通过设置支撑件的r角,进一步减少了支撑件对mim产品的磕碰。

附图说明

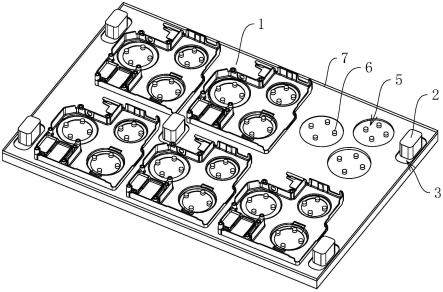

26.图1是本技术实施例中mim产品烧结支撑板的整体结构示意图;

27.图2是本技术实施例中为了凸显连接槽的示意图。

28.附图标记:1、烧结板本体;2、支撑件;3、放置槽;4、连接槽;5、固定槽;6、定位柱;7、防脱沿。

具体实施方式

29.以下结合附图对本技术作进一步详细说明。

30.本技术实施例公开一种mim产品烧结支撑板。参照图1,mim产品烧结支撑板包括烧结板本体1,烧结板本体1呈长方形,烧结板本体1的四个边角处及烧结板本体1的中部均开设有放置槽3,放置槽3内设置有支撑件2,支撑件2凸出于烧结板本体1表面的高度大于mim产品凸出于烧结板本体1表面的高度,从而避免位于产品顶面的烧结支撑板对产品产生挤压的情况发生。区别于目前的12mm

×

6mm

×

8mm的长方体陶瓷钉,本实施例中,支撑件2为10mm

×

6mm

×

7mm的长方体陶瓷钉。如上设置,缩小了相邻两烧结支撑板的间距,有效利用了烧结炉炉内空间,增加了烧结炉内同批次脱脂烧结产品的层数,可达10层及以上,有效提高了产能。通过设置放置槽3,还起到限制支撑件2移位的作用,减少了支撑件2对mim产品的磕

碰,且本技术的支撑件2还设置有r角,进一步减少了对mim产品的磕碰。

31.参照图1和图2,烧结板本体1底部对应放置槽3的位置还均开设有连接槽4,在脱脂烧结时,底部烧结支撑板的支撑件2插入顶部烧结支撑板的连接槽4内,不仅可以进一步降低两烧结支撑板的间距,还防止了两层烧结支撑板之间滑移的情况发生。

32.参照图1,烧结板本体1顶面还开设有固定槽5,固定槽5与mim产品表面的凸起部相契合,从而将mim产品固定。固定槽5内还一体成型有定位柱6,定位柱6可将mim产品卡紧,进一步提高产品固定的牢固程度,从而减少了移动或烧结过程中mim产品在烧结板本体1顶面滑移的情况发生,包含智能了烧结的顺利进行。另外,参照图1,烧结板本体1边沿还一体成型有防脱沿7,当有mim产品从烧结板本体1顶面滑移时,防脱沿7可减少mim产品从烧结支撑板表面滑落的情况发生,减少mim产品的不必要损耗。

33.本技术实施例一种mim产品烧结支撑板的实施原理为:通过在烧结板本体1顶面设置放置槽3,在烧结板本体1底面设置连接槽4,并优化支撑件2的规格,从而有效利用了烧结炉炉内空间,增加了烧结炉内同批次脱脂烧结产品的层数,可达10层及以上,有效提高了产能。

34.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1