自归正组件及溅射台的制作方法

1.本技术涉及半导体加工设备技术领域,具体地,涉及一种自归正组件及溅射台。

背景技术:

2.物理气相淀积是半导体元器件和集成电路加工制造中常用的金属成膜工艺,而磁控溅射是目前最常用的物理气相沉积金属的方式之一。

3.磁控溅射台主要包括传送腔、缓冲腔以及工艺腔等多个具有不同功能的腔室。结合图1,其金属成膜加工过程如下:通过缓冲腔010的缓冲腔机械手011将晶圆从装载腔a 012或装载腔b 013取出,送到除汽定位腔014进行高温烘烤并进行旋转定位,使晶圆v槽(notch)或平槽(flat)朝同一方向,除汽的作用是去除前道工序或环境中残留在晶圆上的水汽,以提高成膜质量。除汽定位完成后,缓冲腔机械手011将晶圆从除汽定位腔014搬送到过渡腔015;随后,传送腔020内的传送腔机械手021将晶圆从过渡腔015搬送到第一溅射腔022,于此,在晶圆表面形成第一金属膜,比如形成钛膜,该层钛膜在半导体工艺中主要起粘附作用。第一金属膜成膜后,传送腔机械手021将晶圆从第一溅射腔022搬送进入到第二溅射腔023,于此,在第一金属膜上形成第二金属膜,比如形成氮化钛(tin)膜。第二金属膜主要在与其相邻的两层金属膜(即第一金属膜和后续形成的第三金属膜)之间起阻挡作用,避免二者发生理化反应。第二金属膜成膜完成后,传送腔机械手021将晶圆从第二溅射腔023搬送进入到第三溅射腔024中,于此,在晶圆上形成第三金属膜,比如形成铝膜。对于采用热铝工艺获得的铝膜,因为晶圆温度较高,所以传送腔机械手021需要将晶圆从第三溅射腔024搬送进入冷却腔025,进行冷却。

4.可见,在金属成膜加工过程中,机械手的作用是在各工艺腔室之间搬送晶圆,为了保证在搬送过程中,晶圆在机械手上的位置处于正常状态,需要对晶圆在机械手上存在与否以及位置状况进行感知和判断。现有技术对晶圆在机械手上状况的感知和判断过程如下:机械手从工艺腔室(例如,除汽定位腔、过渡腔、溅射腔等)回到缓冲腔或传送腔后,在零点位置停留等待感知和判断,在晶圆正上方(也即零点位置正上方)的腔盖上设有一个圆形透明窗口(直径约为60mm),该窗口的中心位置设有一个反射式的光电传感器,用于感知机械手上有无晶圆或晶圆的偏移情况。光电传感器如果感知到有晶圆存在且晶圆没有偏离出中心点,即判定晶圆位置正常,同时,机械手继续下一步动作;否则,设备报警,停止动作,等待人工处理。

5.对于上述判断方式,只要晶圆的偏移量没有超出晶圆的半径,该传感器就感知不到晶圆位置的异常,因此机械手会继续将晶圆搬送至下一工艺腔内进行工艺处理。但实际上,只要晶圆发生位置偏移而偏移量并非超出晶圆半径,就会直接导致晶圆在下一工艺腔内的工艺台上的放置位置发生偏移,轻则影响成膜质量,重则造成碎片。

6.现有工艺腔室内多采用压环将晶圆固定于工艺台上,而溅射到晶圆表面的金属经常会导致晶圆与压环发生粘连。比如对于功率半导体器件,采用热铝工艺获得的铝膜厚度一般在4μm以上,极易导致晶圆粘在压环上,而当机械手拾取晶圆时,这种粘连可能使晶圆

在机械手上的位置发生偏移,但如果这种情况不能被及时感知和准确判断,在机械手带着位置发生偏移的晶圆进入冷却腔内后,冷却腔内的升降装置接收机械手上的晶圆并将晶圆置于冷却台上,这一过程极易压到晶圆边缘而造成碎片。

7.为了避免造成上述不利影响,需要提供一种能够使晶圆自动归正的组件。

技术实现要素:

8.本技术实施例提供了一种自归正组件及溅射台,能够解决现有工艺腔室内的升降组件无法实现自动归正,导致晶圆在工艺腔室内容易发生碎片的技术问题。使得在现有检测装置的检测容差内,在机械手上晶圆位置发生偏移情况下,晶圆能够自动归正,从而保证下一工艺腔室成膜过程,不会造成碎片。

9.本技术实施例第一个方面提供了一种自归正组件,包括:支撑环,其内径大于晶圆直径;多个支撑杆,垂直设置于所述支撑环的一侧环面上;多个悬臂,以沿所述支撑环的径向且向内侧水平延伸的方式分别设置于多个所述支撑杆的末端;所述悬臂包括连接的倾斜归正部和水平部,所述倾斜归正部与所述支撑杆连接,所述水平部向内侧延伸,且所述倾斜归正部高于所述水平部;多个所述悬臂的水平部的表面共同构建出承托环面且所述承托环面的外径与晶圆直径相等;多个所述悬臂的倾斜归正部共同构建出倒圆台状归正结构。

10.本技术实施例第二个方面提供了一种溅射台,包括工艺腔室,其内设置有工艺操作台;前述的自归正组件,设置于所述工艺腔室内且位于所述工艺操作台正上方;升降机构,具有升降末端;所述升降末端伸入所述工艺腔室内且与所述自归正组件连接,以驱动所述自归正组件上升或下降。

11.本技术实施例的自归正组件,通过多个悬臂构建出承接环面的同时还在承接环面的上方构建出倒圆台状归正结构,这样当具有一定偏移量的晶圆进入自归正承接组件的倒圆台状归正结构内后,晶圆会在重力作用下沿倾斜面滑动从而滑落进入承接环面内,从而将在一定偏移量内的晶圆自动调整至正常位置,使得放置于工艺操作台上的晶圆位置达到工艺要求,避免影响工艺性能以及发生碎片。

附图说明

12.图1为一种现有磁控溅射台的腔室配置平面结构示意图;

13.图2为一种现有工艺腔室的剖视结构示意图;

14.图3为本技术实施例的自归正组件的结构示意图;

15.图4为本技术实施例的自归正组件的俯视结构示意图;

16.图5为本技术实施例的自归正组件的俯视结构示意图;

17.图6为本技术实施例的自归正组件的支撑杆和悬臂的结构示意图;

18.图7为本技术实施例的自归正组件的支撑杆和悬臂的俯视结构示意图;

19.图8为图6中c-c向剖视示意图;

20.图9为图6中d-d向剖视示意图;

21.图10为本技术实施例的溅射台的冷却腔室剖视结构示意图;

22.图11为本技术实施例的溅射台的冷却腔室剖视结构示意图;

23.图12为本技术实施例的溅射台的冷却腔室剖视结构示意图;

24.图13为本技术实施例的溅射台的冷却腔室内自归正组件俯视结构示意图;

25.图14为一种现有传送腔和缓冲器的俯视结构示意图;

26.图15为本技术实施例的溅射台的部分腔室配置平面结构示意图;

27.图16为本技术实施例的一种用于检测机械手上晶圆位置状况的传感器组件的俯视结构示意图;

28.图17为图16中a-a向剖面示意图;

29.图18为图16中b-b向剖面示意图;

30.图19为本技术实施例的传感器组件的光电传感器的内部分解原理示意图;

31.图20为本技术实施例的传感器组件的与门逻辑电路逻辑关系电路图。

32.附图标记:

33.010:缓冲腔;011:缓冲腔机械手;012:装载腔a;013:装载腔b;014:除汽定位腔;015:过渡腔;020:传送腔;021:传送腔机械手;022:第一溅射腔;023:第二溅射腔;024:第三溅射腔;025:冷却腔;026:圆形透明窗口;030:升降机构;040:承接组件;041:支撑环;042:支撑杆;043:悬臂;050:工艺腔室:051:工艺操作台;

34.100:传感器组件;110:固定支架;111:支杆;112、安装条孔;113、安装边;120:光电传感器;131:上锁紧螺母;132:下锁紧螺母;

35.200:自归正组件;210:支撑环;220:支撑杆;221:末端;222:缺口槽;230:悬臂;231:倾斜归正部;232:水平部;

36.300:溅射台;301:透明窗口;302:零点位置;303:机械手;310:传送腔室;320:缓冲腔室;330:冷却腔室;331:冷却台;3310:容置槽;340:铝腔;350:升降机构;351:气缸;352:支撑柱;400:晶圆。

具体实施方式

37.为了使本技术实施例中的技术方案及优点更加清楚,以下结合附图对本技术的实施例做进一步详细的说明。需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。

38.如图1所示,现有磁控溅射台包括两个供机械手动作的腔室,分别是缓冲腔010和传送腔020,其内分别设置一机械手(011,021);以及多个分别与缓冲腔010和传送腔020连通的工艺腔室,每一工艺腔室的腔盖上设置有圆形透明窗口,且各工艺腔与其所连通的缓冲腔010和传送腔020之间通过门阀控制连通或关闭。机械手能进行360度旋转,所以能通过指令控制机械手旋转停留在工艺腔室的任意位置。当工艺腔室的门阀打开后,机械手伸展穿过腔室门,进入工艺腔室,将晶圆搬送到工艺腔室,然后收缩回来,门阀关闭,晶圆遂在工艺腔室内进行工艺加工。加工完成后,机械手再伸展进入工艺腔室取出晶圆,然后,机械手收缩到零点位置,这时,设备对机械手上晶圆的位置是否正常进行判断,如果没有问题就进行下一步工艺。

39.如图2所示,在溅射台的工艺腔室050内还设置有升降组件,机械手将晶圆搬送至工艺腔室050内,升降组件上升承接晶圆,机械手释放晶圆后,升降组件带着晶圆下降并将晶圆放置于工艺操作台051上,以对晶圆进行相应的工艺处理。升降组件主要包括升降机构030和承接组件040,升降机构030的升降末端位于工艺腔室050内;承接组件040设置于升降

机构030的升降末端,在升降机构030的驱动下上升或下降;承接组件040包括支撑环041、多个支撑杆042和多个悬臂043,多个支撑杆042垂直设置于支撑环041的一侧环面上;多个悬臂043以沿支撑环041的径向且向内侧水平延伸的方式设置于支撑杆042的末端。多个悬臂043的上表面构建成承托环面,即,升降组件上升承接晶圆时,该承接环面与机械手释放位置对应,若机械手上晶圆位置未偏移,则晶圆刚好置于且适配于该承接环面上;若晶圆位置发生偏移,则晶圆就会有部分边沿位于承接环面外,而部分边沿则可能位于承接环面的中间环孔内。因此,在升降组件下降将晶圆放置于工艺操作台051上的过程中,可能会出现位于中间环孔内的晶圆的边沿先于悬臂043接触工艺操作台051,悬臂后至而压在晶圆边沿,导致碎片。

40.针对此问题,本实施例中提供了一种自归正组件,是在前述承接组件的基础上,对悬臂结构进行改进,使得多个悬臂构建出承接环面的同时还在承接环面的上方构建出倒圆台状归正结构,这样当具有一定偏移量的晶圆进入倒圆台状归正结构内后,晶圆在重力作用下会沿倒圆台的倾斜面滑动从而滑落进入承接环面内,实现自归正调整,最终使得放置于工艺操作台上的晶圆位置也能够达到工艺要求,避免出现工艺不稳定以及碎片等问题。

41.以下结合图3至图13,对自归正组件200的结构、功能及实现过程进行举例说明。

42.本实施例的自归正组件200包括支撑环210,多个支撑杆220和多个悬臂230。支撑环210的内径大于工艺操作台的直径,以保证支撑环210能够穿过工艺操作台从而上升去承接晶圆并可下降将晶圆放置于工艺操作台上。工艺操作台例如可以是冷却腔室的冷却台。通常工艺操作台的直径与晶圆直径相适配,因此支撑环210的内径也大于晶圆直径d0。支撑环210还用于连接至升降机构350的升降末端,以能够在升降机构350的驱动下上升或下降,进而带动整个自归正组件200上升或下降。

43.多个支撑杆220垂直设置于支撑环210的一侧环面上。多个支撑杆220围设出自归正组件200的中空通道,该中空通道能够容纳工艺操作台,使得在自归正组件200上升或下降过程中,该中空通道为工艺操作台提供通道,保证顺畅地上升或下降。支撑杆220的数量最好不低于3个,且均设于支撑环210的一侧环面。在具体应用中,支撑杆220的数量为3个。

44.多个悬臂230以沿支撑环210的径向且向内侧水平延伸的方式分别设置于支撑杆220的末端。此处,支撑杆220的末端是指远离支撑环210的端部。悬臂230数量与支撑杆220数量一样,每一支撑杆220的末端对应设置一个悬臂230。

45.悬臂230包括连接的倾斜归正部231和水平部232,倾斜归正部231与支撑杆220末端连接,水平部232向内侧延伸,且倾斜归正部231高于水平部232。多个悬臂230的水平部232的表面共同构建出承托环面且该承托环面的外径与晶圆直径相等;多个悬臂230的倾斜归正部231共同构建出倒圆台状归正结构,即倾斜归正部231共同构建出的圆台结构中,位于高处的圆台底面直径大于位于低处的圆台底面直径。

46.将本实施例的自归正组件200设置于升降机构350的升降末端上,且使得自归正组件200的承接环面位于工艺操作台正上方,则自归正组件200即可在升降机构350的带动下上升或下降,以远离工艺操作台或靠近工艺操作台。

47.在一示例中,升降机构350的主体位于工艺腔室内,其驱动末端与自归正组件200连接。更具体地,升降机构350的驱动末端与支撑环210连接;驱动升降末端升降进而带动支撑环210升降。

48.在具体应用中,如图10至图12所示,升降机构350包括气缸351和支撑柱352,气缸包括驱动轴;支撑柱352设置于驱动轴的末端;自归正组件200的支撑环210固定设置于支撑柱352上,从而在升降机构350的驱动下上升或下降。

49.本实施例的自归正组件200中,悬臂230的倾斜归正部231具有倾斜的表面,该表面向内侧且向下延伸倾斜,用于构建出倒圆台状归正结构。倒圆台状归正结构的小尺寸端(即圆台位于低处的一端)与承托环面的外径一致,晶圆由倒圆台状归正结构的大尺寸端(即圆台位于高处的一端)进入,然后在重力作用下滑落至小尺寸端以自归正至承托环面。

50.在具体应用中,悬臂230的倾斜归正部231表面与过该悬臂230所在径向的径向线的竖向面的相交处为相交直线,多个悬臂230的倾斜归正部231表面上的相交直线能够限定出一个倒圆台状归正结构,其中前述相交直线作为母线。

51.本实施例中,倒圆台状归正结构的侧面的正投影呈圆环状,该圆环状的径向宽度即为晶圆的最大允许偏移量δ。当晶圆位置超出该最大允许偏移量时,晶圆的边沿将落在倒圆台状归正结构的大尺寸端的外部,导致晶圆无法自动滑落而归正。

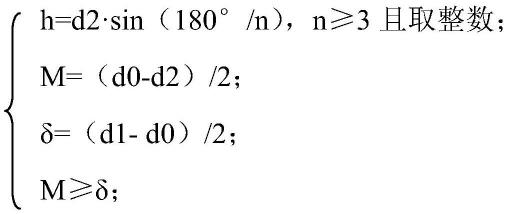

52.在具体应用中,结合图4、图5和图7所示,悬臂230的水平部232的径向延伸长度m、晶圆直径d0和倒圆台状归正结构的大尺寸端的直径d1的关系满足如下关系式(1):

53.m≥(d1-d0)/2

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

54.式(1)中,(d1-d0)/2即为倒圆台状归正结构的正投影圆环的径向长度,即晶圆的最大允许偏移量δ。m不小于该最大允许偏移量,能够保证晶圆的边沿不会落入承接环面的中间环孔部分,顺利自动归正。

55.在倒圆台状归正结构的正投影圆环的径向长度(即最大允许偏移量δ)一定的情况下,倾斜归正部231的表面相对于水平面的倾斜度越大,则晶圆在重力作用下越容易滑落至承托环面上,故,可依据实际需要设定倾斜归正部231的表面相对于水平面的倾斜度。

56.在一示例中,如图6所示,悬臂230的倾斜归正部231表面(例如,倾斜归正部231表面与过悬臂230所在径向的径向线的竖向面的相交直线)与水平面的夹角α大于或等于30

°

且小于90

°

。夹角α越大,倾斜归正部231表面越倾斜,则晶圆越容易自动滑落至承托环面上,完成自归正调节。可选地,夹角α大于或等于45

°

且小于60

°

,在容易自动滑落的基础上,又能够使滑落速率适中。

57.本实施例中,悬臂230的倾斜归正部231的表面可呈平面或者曲面,不限定,只要保证晶圆边沿与归正表面为点接触即可。点接触能够减小摩擦,降低归正阻力,有效完成自归正调节。

58.在一示例中,结合图8和图9所示,倾斜归正部231的表面呈外凸曲面,且外凸曲面具有在径向上的倾斜凸脊;和/或,水平部232的表面呈外凸曲面,且外凸曲面具有在径向上的水平凸脊。其中,倾斜归正部231表面与前述竖向面的相交直线位于倾斜凸脊上,水平部232与前述竖向面的相交水平线也位于水平凸脊上。凸脊连接且位于同一径向上。保证晶圆边沿与归正表面为点接触。

59.在具体应用中,如图8和图9所示,倾斜归正部231的表面呈圆柱体的轴向柱面,水平部232的表面呈圆柱体的轴向柱面,易于加工。

60.在一示例中,倾斜归正部231的表面和水平部232的表面是光滑表面,比如经过镜面抛光处理后形成的光滑表面,以降低悬臂230表面的摩擦系数,降低悬臂230与晶圆之间

的摩擦力。

61.在一些示例中,结合图6所示,支撑杆220的末端221端面与悬臂230的倾斜归正部231表面呈一致的倾斜面,且与悬臂230的倾斜归正部231表面连接形成整体倾斜面,以共同构建倒圆台状归正结构。此时,倒圆台状归正结构的大尺寸端的圆周即为由支撑杆220的末端221的外侧壁沿形成的圆周。

62.可选地,支撑杆220的外侧壁与支撑环210的外侧壁在同一竖向上。即,倒圆台状归正结构的大尺寸端的圆周直径d1与支撑环210的外径相同,使得自归正组件200外轮廓整体呈圆柱状。

63.在一示例中,如图7所示,支撑杆220的末端221沿其轴向开设有缺口槽222,悬臂230的倾斜归正部231嵌固于缺口槽222内;支撑杆220的末端221端面与倾斜归正部231的表面平滑过渡形成整体倾斜面。本示例中,嵌固方式不限定,可以是通过紧固件固定,例如,螺钉、螺栓等;也可以是焊接。

64.在一示例中,悬臂230的倾斜归正部231与水平部232一体成型。例如,一体铸造成型,并可进一步配合潜入式嵌固(例如,焊接)在支撑杆220的末端的缺口槽222内,保证了整个支撑杆220的刚度。

65.本实施例中,自归正组件200下降将晶圆放置于工艺操作台上,此时,悬臂230的水平部232位于晶圆下方,会妨碍晶圆于工艺操作台的接触,故,结合图13所示,工艺操作台上与悬臂230相对应的位置开设有容置槽,以使悬臂230与工艺操作台接触部分进入该容置槽内,保证晶圆与工艺操作台充分接触。容置槽的尺寸略大于悬臂230的与工艺操作台接触部分的尺寸,可保证悬臂230的部分进入容置槽。例如,如图13所示,冷却腔室330内的冷却台331上设置有容置槽3310。

66.在自归正组件200上升承接到晶圆后,机械手释放晶圆并撤出工艺腔室。为了保证晶圆在与自归正组件200的承托环面的表面完全接触后机械手才可以释放晶圆,因此,机械手需要能够通过相邻两个悬臂230水平部232的端部之间的空间。

67.本实施例的自归正组件200的最大允许偏移量δ受到多个因素影响,包括机械手宽度h、多个悬臂230的倾斜归正部231顶端组成的外圆的直径(即,倒圆台状归正结构的大尺寸端的圆周直径d1)、多个悬臂230的水平部232构建的承托圆环的外圆直径(即晶圆直径d0)和承托圆环的内圆直径d2,以及悬臂230的数量n。

68.结合图4和图5,自归正组件200的最大允许偏移量δ、机械手303宽度h、倒圆台状归正结构的大尺寸端的圆周直径d1、晶圆直径d0、承托圆环的内圆直径d2、悬臂230的数量n和悬臂230水平部232的径向延伸长度m满足以下关系式:

[0069][0070]

经推演可得,d2≤2d0-d1,则h≤(2d0-d1)

·

sin(180

°

/n)。即倒圆台状归正结构的大尺寸端的圆周直径d1、晶圆直径d0、所述悬臂230的数量n和机械手宽度h满足关系式:h≤

(2d0-d1)

·

sin(180

°

/n),其中,n≥3且取整数。其中,180

°

/n为图5中“β”标识的角。

[0071]

在具体应用中,悬臂230的数量一般为3个,则h≤(2d0-d1)

·

sin60

°

,即h≤1.73d0-0.86d1。也就是说,要将机械手303的宽度h设置在小于1.73d0-0.86d1的范围内,这时候悬臂230水平部232尺寸与悬臂230倾斜归正部231在水平面上的投影尺寸是相等的,即m=δ,自归正组件200达到了晶圆最大容许偏移量。如果机械手303的宽度h大于1.72d0-0.86d1,则要更换机械手303的手臂,使之符合要求。

[0072]

在一示例中,本实施例的溅射台300还包括工艺腔室、前述的自归正组件200和升降机构350;工艺腔室内设置有工艺操作台;例如,冷却腔室330内设置有冷却台331。自归正组件200设置于工艺腔室内,且位于工艺操作台正上方。升降机构350包括升降末端;升降末端伸入工艺腔室内且与自归正组件200连接,以驱动自归正组件200上升或下降。

[0073]

本实施例中,设置自归正组件200的工艺腔室包括但不限于:冷却腔室330和成膜腔室。其中,成膜腔室依据晶圆表面所需溅射成膜的材料确定,例如,钛溅射成膜腔室、tin溅射成膜腔室、铝膜腔室等。

[0074]

结合图10至图14所示,以冷却腔室330为例,将自归正组件200设置于升降机构350的升降末端上,对自归正组件200工作过程说明如下:如图10所示,气缸351的驱动轴处于收缩状态,自归正组件200的悬臂230位于冷却台331上的容置槽3310内,自归正组件200处于down位(低位),此时,机械手303将晶圆400搬送入冷却腔室330内并停留。接下来,如图11所示,在驱动机构的驱动下,自归正组件200向上移动,悬臂230的水平部232构建的承接环面接住晶圆,而且悬臂230水平部232高出机械手303,此时机械手303释放晶圆并退出冷却腔室330,自归正组件200位于up位(即,升起高位)。之后,如图12和图13所示,承接有晶圆的自归正组件在升降机构350的带动下下降至冷却台,并且悬臂230沉入冷却台上的容置槽3310内,将晶圆完整地置于冷却台331上,进行冷却,此时自归正组件200位于工艺位。

[0075]

如图14所示,现有溅射台的传送腔室和/或缓冲腔室中,对应于每个工艺腔室的前面,机械手零点位置正上方的腔盖上设置有圆形透明窗口026,圆形透明窗口026的正中心安装了一个反射式光电传感器,用于探测机械手上是否有晶圆。由于现有设备只在圆形透明窗口026正中心有一个反射式光电传感器,只有当机械手上的晶圆位置偏移量大于晶圆直径的一半(d0/2)时,中心点才探测不到晶圆,设备才会认为机械手上的晶圆位置发生异常,显然,这样的容差范围太大,使得偏移量小于d0/2时的异常情况不能被感知,晶圆继续传送到下一工艺腔室(例如,冷却腔)而造成碎片,导致损失。

[0076]

故,本实施例中,溅射台300还包括用于检测机械手上晶圆位置状况的传感器组件100,以配合自归正组件的最大允许偏移量,保证晶圆均可自归正至正常位置。该传感器组件100,将多个光电传感器以环形阵列方式设置于固定支架上,构成圆环形检测结构,以对晶圆进行位置确认。而且通过控制圆环形检测结构的直径可确定对晶圆位置检测的灵敏度,即圆环形检测结构的直径越接近于晶圆直径,检测灵敏度越高,故可以依据各工艺腔室对晶圆位置偏移量的最大允许偏移量来确定圆环形检测结构的直径,当偏移量超出下一工艺腔室的最大允许偏移量范围时,即停止动作,进行人为干预处理。在提高了晶圆位置检测灵敏度的同时,还可以配合下一工艺腔室的工艺需求,提高了晶圆成膜工艺效率,降低了碎片率。

[0077]

下面结合附图15至图20对本实施例一方面提供的一种用于检测机械手上晶圆位

置状况的传感器组件的结构、功能及实现过程进行举例说明。

[0078]

其中,图16为本实施例提供的传感器组件俯视结构示意图,图17为图16中a-a向剖面示意图,图18为图16中b-b向剖面示意图,图15是在冷却腔室内设置前述自归正组件、并在冷却腔室前的机械手零点正上方设置传感器组件的溅射台的平面结构示意图。

[0079]

本技术实施例的用于检测机械手上晶圆位置状况的传感器组件,包括:固定支架110和多个光电传感器120。固定支架110包括多个支杆111,多个光电传感器120对应设置于多个支杆111且位于同一圆周上,构成圆环形检测结构;该圆环形检测结构的直径等于或小于待检测晶圆的直径。该传感器组件100用于设置于待检测晶圆的上方,使得圆环形检测结构的正投影能够投射于晶圆上,以确定机械手上的晶圆位置是否正常。

[0080]

在具体应用中,传感器组件100设置于传送腔和/或缓冲腔的机械手零点位置正上方的透明窗口上。其中,为了更好地理解,图16中示出了透明窗口结构,但该透明窗口结构并不是传感器组件的组成结构件。

[0081]

固件支架110包括多个支杆111,每一支杆111上设置一个光电传感器120,能够对晶圆的多个方位进行检测以提高检测灵敏度。光电传感器120数量越多,检测灵敏度越高,因此,支杆111的数量以及相应的光电传感器120数量依据所需检测灵敏度确定即可。在具体应用中,支杆111的数量不少于3个,相应地,光电传感器120的数量不少于3个。优选地,支杆111的数量不少于4个,相应地,光电传感器120的数量不少于4个。

[0082]

优选地,多个光电传感器120均匀分布,即每相邻两个光电传感器120之间的距离相等。可选地,如图16所示,支杆111的数量为4个,4个支杆111呈“十”字形连接设置构建为“十”字形固定支架110;每一支杆111上设置一个光电传感器120。

[0083]

待检测晶圆直径d0与多个光电传感器120构成的圆环形检测结构的直径r的差值δd即为该传感器组件100的检测灵敏度,δd大于或等于0且小于或等于设定值。依据下一工艺腔室的最大允许偏移量确定δd即可,且设定值小于或等于最大允许偏移量。

[0084]

在一些示例中,多个支杆111以固定支架110的中心点沿径向呈散射状设置;光电传感器120可移动地设置于支杆111上,使得多个光电传感器120构成的圆环形检测结构的直径可调。即,针对传感器组件100的检测灵敏度可调。除此之外,由于检测结构的圆环的直径可调,使得该传感器组件可以用于不同尺寸的晶圆检测。依据待检测晶圆的直径d0来调节多个光电传感器120构成的圆环状检测结构的圆环直径r,从而可适用于不同尺寸的晶圆位置的检测。

[0085]

可选地,支杆111上设置有多个安装位置,以使多个安装位置构成多个圆环形安装结构;多个光电传感器120可拆卸地设置于一个圆环形安装结构的多个安装位置上以构成圆环形检测结构。例如,每一支杆111上设置有3个安装位置,则其中一个支杆111上的3个安装位置可与其余支杆111上的3个安装位置对应构成3个圆环形安装结构。

[0086]

支杆111的结构不限,以能够安装光电传感器120为依据确定即可。可选地,支杆111的截面呈“u”字槽型。

[0087]

在具体应用中,如图16所示,固定支架110包括4个支杆111,例如,截面呈“u”字槽型的支杆,4个支杆111呈“十”字形连接设置构建为“十”字形固定支架110。每一支杆111上可拆卸地设置有一个光电传感器120。

[0088]

光电传感器120的可拆卸设置方式不限定。可选地,光电传感器120通过锁紧螺母

将其可拆卸地设置于支杆111上。如图17所示,通过上锁紧螺母131和下锁紧螺母132配合将光电传感器120设置于支杆111上。

[0089]

可选地,结合图16和图18所示,截面呈“u”字槽型的支杆的槽底上沿长度方向开设安装条孔112,并在安装条孔112的两边预留一定宽度的槽底形成安装边113。光电传感器120通过安装边113安装于安装条孔112内,且光电传感器120的传感端位于支杆的槽口侧。当然,光电传感器120的安装方式不限于前述方式,其他能够安装于支杆111上的方式均可。

[0090]

在具体应用中,光电传感器120采用反射式光电传感器。结合图19所示的光电传感器的内部分解原理,反射式光电传感器包括发光二极管和光敏三极管,当反射式传感器下方有晶圆时,发光二极管发出的光会被晶圆反射回来,反射的光被光敏三极管接收,三极管导通;反之,当反射式传感器下方没有晶圆,光敏三极管接收不到反射光,三极管截止,这样达到感知下方是否有晶圆的目的。

[0091]

在具体应用中,结合图15所示,在溅射台300的传送腔室310或缓冲腔室320的机械手零点位置正上方的腔盖上设置透明窗口301,该透明窗口301的尺寸不小于晶圆尺寸,例如,8英寸晶圆,则透明窗口301的直径一般为200mm或略大一些。将固定支架110设置于该透明窗口301的外侧,并使多个光电传感器120形成的圆环形检测结构的圆心与机械手零点位置的中心在同一竖向上,以保证圆环形检测结构的正投影能够投射于晶圆上。通过检测多个光电传感器120是否均投射于晶圆上,从而判断晶圆位置是否正常。当多个光电传感器120均能够检知晶圆,则可确定晶圆位置正常;当任一个光电传感器120未能检知晶圆,则确定晶圆位置异常,则停止机械手动作,进行人为干预处理。

[0092]

在一些实施例中,传感器组件100,还包括控制器,分别与多个光电传感器120电连接,并接收光电传感器120的电信号;当接收到所有光电传感器120的多个电信号时,控制器输出晶圆位置到位信号,即晶圆位置正常;当接收到的电信号的数量小于光电传感器120的数量时,控制发出报警信号并输出晶圆位置异常信号。即,控制器根据接收到的电信号获得表征晶圆的位置是否发生偏移的指示信号。

[0093]

本示例中,晶圆位置到位信号,说明可以确定晶圆位置正常,这时可控制机械手将晶圆从当前零点位置传送到下一工艺腔室内。晶圆位置异常信号,说明晶圆偏移量超出最大允许偏移量,则可控制机械手停止在当前零点位置等待人工干预处理。

[0094]

在具体应用中,控制器包括与门逻辑电路,多个光电传感器120的信号输出端分别电连接于与门逻辑电路的多个输入端,与门逻辑电路的输出端输出位置信号。当光电传感器120被触发,例如,反射式光电传感器120接收到反射信号,其信号输出端输出的逻辑信号为“1”,当多个光电传感器120的信号输出端输出的逻辑信号均为“1”时,则与门逻辑电路输出的逻辑信号为“1”,即输出晶圆位置正常信号;否则,任一或多个光电传感器120的信号输出端输出的逻辑信号为“0”,则与门逻辑电路输出的逻辑信号为“0”,即输出晶圆位置异常信号。

[0095]

具体地,与门逻辑电路采用型号为74ls08的芯片。结合图20所示,以采用4个光电传感器120(分别记为第一光电传感器121、第二光电传感器122、第三光电传感器123和第四光电传感器124)为例说明光电传感器120与与门逻辑电路连接结构和判断逻辑。4个光电传感器120的信号输出端分别连接于与门逻辑电路的四个输入口(如图20中所示的接口a1、b1、a3和b3),实现4个光电传感器的4个信号的逻辑与功能,然后通过引脚y2输出4个信号的

逻辑与结果信号,该逻辑与结果信号的输出端口替换现有中心点传感器的信号输出端口。

[0096]

当然,控制器还可包括微控制单元(microcontroller unit;mcu),与与门逻辑电路的输出端(例如,74ls08的芯片的引脚y2)连接,以接收位置信号,并依据所述位置信号控制机械手下一步动作。

[0097]

本实施例的溅射台300包括传送腔室310和缓冲腔室320,其内分别设置一机械手,机械手能进行360度旋转,能通过指令控制机械手旋转停留在各腔室的任意位置。在传送腔室310和缓冲腔室320中,在工艺腔室的前面的机械手零点位置302正上方的腔盖上设置有透明窗口301,以能够透过透明窗口301对晶圆进行位置感应。前述传感器组件100,该传感器组件100设置于传送腔室310和/或缓冲腔室320的机械手零点位置302正上方的腔盖上的透明窗口的外侧,且传感器组件100的圆环形检测结构的圆心与零点位置的中心在同一竖向上。其中,透明窗口301的尺寸大于或等于传感器组件100的圆环形检测结构的直径。

[0098]

本实施例的溅射台300中,将前述传感器组件100设置于传送腔室310和/或缓冲腔室320的机械手零点位置302正上方的透明窗口301外侧,实现对机械手上晶圆位置进行检测,提高了晶圆位置检测灵敏度的同时,还可以配合下一工艺腔室的工艺需求,提高了晶圆成膜工艺效率,降低了碎片率。

[0099]

本实施例中,透明窗口301的尺寸依据保证传感器组件100的圆环形检测结构的正投影位于透明窗口301内以能够透过透明窗口301对晶圆进行位置感应确定。具体地,透明窗口301的尺寸大于或等于传感器组件100的圆环形检测结构的直径。进一步地,透明窗口301的尺寸等于或大于晶圆的直径。例如,当机械手搬送的晶圆尺寸为8英寸时,透明窗口301的直径不小于200mm,例如,透明窗口301的直径一般为205mm。透明窗口301的形状也不限定,以能够通过其露出位于正下方的全部晶圆即可,例如,方形,圆形等。

[0100]

在具体应用中,将传感器组件100的固定支架110设置于透明窗口301外侧,且光电传感器120的传感端竖直向下。

[0101]

结合图15所示,在溅射台的传送腔室和缓冲腔室,以及分别与传送腔室/缓冲腔室连通的多个工艺腔室,工艺腔室前面的传送腔室/缓冲腔室上均设置有机械手零点位置,因此,本实施例的溅射台300上可以在传送腔室310和缓冲腔室320的每个机械手零点位置302上均设置前述传感器组件100,也可以根据实际工艺要求,在其中任一个或多个的机械手零点位置302上设置前述传感器组件100。

[0102]

可选地,如图15所示,至少在传送腔室310的冷却腔室330前面的机械手零点位置上设置前述传感器组件100。进入冷却腔室330进行冷却的晶圆一般是在铝腔340内经过热铝工艺获得铝膜后的晶圆,铝腔340内一般采用压环方式对晶圆进行压片,故热铝工艺在晶圆表面形成的铝膜会导致晶圆粘连在压环上,导致机械手取晶圆时,容易使得晶圆在机械手上的位置发生偏移,该偏移极易导致晶圆在冷却腔室330内发生碎片。通过至少在冷却腔室330前面的机械手零点位置302上设置前述传感器组件100,使该零点位置302上晶圆位置的检测灵敏度适配于冷却腔室330内晶圆最大允许偏移量,一旦机械手上晶圆位置偏移量超出冷却腔室330内晶圆最大允许偏移量,则机械手暂停工作并进行人工干预,能有效避免冷却腔室330内发生碎片问题。

[0103]

当然,前述传感器组件100不限于设置在传送腔室310上,也可以设置于缓冲腔室320的机械手零点位置302正上方的腔盖上,设置方式均可参考前述传送腔上的设置方式,

在此不再赘述。

[0104]

在一示例中,自归正组件200的最大允许偏移量δ(即倒圆台状归正结构的正投影圆环的径向宽度d

归正

)、传感器组件100的圆环形检测结构直径r和晶圆直径d0满足关系式:δ(d

归正

)≥(d0-r)/2。保证在传感器组件100的检测灵敏度范围内的晶圆偏移能够通过自归正组件200实现自动归正。

[0105]

显然,本领域的技术人员可以对本技术进行各种改动和变型而不脱离本技术的精神和范围。这样,倘若基于本技术的这些修改和变型属于本技术权利要求及其等同技术的范围之内,则本技术也包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1