一种金属注射成型机构及注射成型机的制作方法

1.本实用新型属于金属注射成型装置技术领域,具体涉及一种金属注射成型机构及注射成型机。

背景技术:

2.金属注射成型技术具有可一次成型复杂形状金属制件、废品率低、生产效率高、易于实现自动化等优点,广泛应用于小型复杂形状金属零件的制备;金属注射成型技术按原料形态可分为液态金属注射成型技术、粉末冶金注射成型技术、半固态金属注射成型技术。

3.其中,液态金属注射成型技术将液态金属直接注入模具,经过冷却、脱模和表面处理等工序得到最终产品;该技术工艺简单、成本低廉,但产品组织性能不均、气泡夹杂多、制件品质差;而粉末冶金注射成型技术是在塑料注射成型技术和粉末冶金技术的基础上发展而来的一种成型技术,以金属粉末和粘结剂的混合物为原料,将粘流态的混合物注入模具,经过冷却、脱模、脱出粘结剂、烧结和表面处理等工序得到最终产品;该技术生产的制件品质优良,但原料制备困难、工艺复杂、成本高昂;半固态金属注射成型技术将半固态金属浆料直接注入模具,经过冷却、脱模和表面处理等工序得到最终产品;该技术成型温度低、充型平稳、晶粒细小、制件品质较液态金属注射成型技术生产的制件大大改善,且原料制备容易、工艺简单、生产成本较粉末冶金注射成型技术大大降低。

4.现有技术中采用上述工艺的金属注射成型装置有很多种,如授权公告号为cn109909471b的文件公开了一种合金成分在线可调的多金属注射成型系统及方法,该系统包括多个注射装置、多个压射装置、过渡模块、混合模块和模具,实现了合金成分的在线可调。但是该装置和其他现有的金属注射成型装置一样,为了保证压射装置具有足够的压射速度和压力,进料口的口径和进料路径的长度都有一定的限制,因此单次进料量有限,无法用于中规格或大规格精密零件的加工成型;而且受压射装置的规格限制,在熔体进入压射装置内后无法得到充分混合,并且随着加工时间的延长熔体的温度下降,后程进入模具的熔体相比先注射进模具内的熔体出现了不均匀的状态,从而影响最终的成型效果。

技术实现要素:

5.针对上述存在的问题,本实用新型的目的是提供一种金属注射成型机构,通过设置注射单元、压射单元、以及模具的方式,以达到适用于中大规格精密零件的加工需求的目的,同时注射单元与压射单元的结构设计保证了在注射总量增加的情况下保持稳定持续的注射速度和压力,而且注入模具内的熔体始终保持良好的熔融状态,不会随着加工时间的延长出现熔体不均匀的问题,具有成型效果好、操作简单的优点。

6.为了实现上述目的,本实用新型的技术方案如下:

7.一种金属注射成型机构,包括注射单元、压射单元、以及模具,所述压射单元包括压射筒、设置在所述压射筒端部的前机筒、在所述压射筒内并以能够被沿着旋转方向和轴向驱动的方式设置的螺杆、以及设置在所述前机筒端部上并插入所述模具内的注射头;所

述注射单元包括物料筒、设置在所述物料筒端部并与所述压射筒前端或前机筒连接的出料管、以及设置在所述物料筒内的输料螺杆。

8.作为本实用新型的进一步优选,所述压射单元还包括设置在所述螺杆上的防逆流件;所述注射单元还包括设置在所述输料螺杆上的第二防逆流件。

9.作为本实用新型的进一步优选,所述压射单元还包括设置在所述压射筒远离所述前机筒的端部上并与所述螺杆连接的压射件、以及与所述压射件连接的驱动件。

10.作为本实用新型的进一步优选,所述压射件包括第一油缸、设置在所述第一油缸内并与所述螺杆连接的第一活塞零件、以及设置在所述第一油缸上的第一蓄能器。

11.作为本实用新型的进一步优选,所述压射件还包括设置在所述第一油缸上的第二油缸、设置在所述第二油缸内并与所述第一油缸连接的加压活塞零件、以及设置在所述第二油缸上的第二蓄能器。

12.作为本实用新型的进一步优选,所述驱动件包括第一电机、设置所述第一电机输出轴上的第一带轮、设置在所述第一油缸一侧的第二带轮、用于连接所述第一带轮与所述第二带轮的同步带、以及设置在所述第二带轮上并通过插入所述第一活塞零件内的方式驱动所述第一活塞零件转动的第一驱动轴。

13.作为本实用新型的进一步优选,所述注射单元还包括设置在所述物料筒上并用于供给熔体的干燥仓、设置在所述物料筒远离所述出料管的端部上的转动件、以及与所述转动件连接的驱动器。

14.作为本实用新型的进一步优选,所述压射单元还包括设置在所述螺杆上的塑化头;所述注射单元还包括设置在所述输料螺杆上的第二塑化头。

15.作为本实用新型的进一步优选,所述模具包括用于插入所述注射头的第一底座、与所述第一底座匹配的第二底座、设置在所述第一底座上并设置有进料腔的第一模块、以及设置在所述第二底座并具有模腔的第二模块。

16.本实用新型进一步提供一种金属注射成型机,至少包括上述的注射单元、压射单元、模具。

17.综上所述,本实用新型具有以下有益效果:

18.本实用新型通过设置注射单元、压射单元、以及模具的方式,以达到适用于中大规格精密零件的加工需求的目的,同时注射单元与压射单元的结构设计保证了在注射总量增加的情况下保持稳定持续的注射速度和压力,而且注入模具内的熔体始终保持良好的熔融状态,不会随着加工时间的延长出现熔体不均匀的问题,具有成型效果好、操作简单的优点。

19.本实用新型通过优化的动力结构既保证了压射单元在压射熔体时具有高速高压的效果,也同时保证了注射单元和压射单元具有良好的混合效果,提高熔体的塑化程度,提高成品的质量。

20.本实用新型可以同时满足小、中大规格零件的加工需求,适用性更广,具有良好的应用前景和经济效益。

附图说明

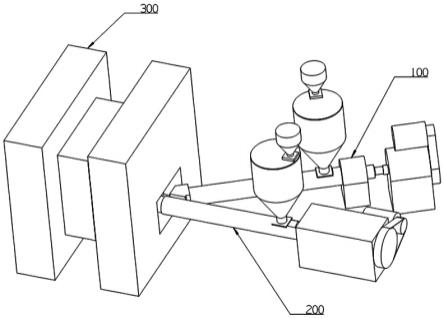

21.附图1为本实用新型的结构示意图。

22.附图2为本实用新型注射单元的结构示意图。

23.附图3为本实用新型注射单元的剖面结构示意图。

24.附图4为本实用新型压射单元的结构示意图。

25.附图5为本实用新型压射单元的剖面结构示意图。

26.附图6为本实用新型模具的结构示意图。

27.附图7为本实用新型的一种连接结构剖面示意图。

28.附图8为本实用新型的另一种连接结构剖面示意图。

29.附图9为本实用新型压射件的结构示意图。

30.附图10为本实用新型驱动件的结构示意图。

31.附图11为本实用新型驱动器的结构示意图。

32.附图说明:注射单元100、物料筒101、出料管102、输料螺杆103、第二塑化头104、第二防逆流件105、干燥仓106、转动件107、驱动器108、第二电机1081、第三带轮1082、第四带轮1083、第二同步带1084、第二驱动轴1085、压射单元200、压射筒201、前机筒202、螺杆203、塑化头204、防逆流件205、干燥机206、压射件207、第一油缸2071、第一活塞零件2072、第一蓄能器2073、第二油缸2074、加压活塞零件2075、第二蓄能器2076、驱动件208、第一电机2081、第一带轮2082、第二带轮2083、同步带2084、第一驱动轴2085、注射头210、模具300、第一底座301、第二底座302、第一模块303、第二模块304。

具体实施方式实施例

33.本实施例提供的一种金属注射成型机构或具有该机构的金属注射成型机,包括注射单元100、压射单元200、以及模具300,附图1示出了压射单元200直接与模具300连接、而注射单元100则与所述压射单元200连接,并且所述注射单元100的熔体出口与压射单元200的注射前端连接的基本连接方式。

34.如附图2、3所示,所述注射单元100包括物料筒101、设置在所述物料筒101端部的出料管102(所述出料管102与下述的压射筒201前端或前机筒202连接)、设置在所述物料筒101内的输料螺杆103、设置在所述物料筒101上并用于供给熔体的干燥仓106、设置在所述物料筒101远离所述出料管102的端部上的转动件107、以及与所述转动件107连接的驱动器108。所述注射单元100还包括设置在所述输料螺杆103上的第二塑化头104、以及设置在所述输料螺杆103前端上的第二防逆流件105。

35.在本实施例中,所述物料筒101的加热结构可以参考现有的加热筒结构,包括外部的保温套和内外部的加热电阻丝并且可配装测温元件(图中未标识),以保证物料筒101内镁合金原料的熔融效果。在本实施例中,所述转动件107可选择现有的转动结构,一般包括固定支架、设置在支架上的轴承和联轴器等部件,驱动器108通过联轴器来带动输料螺杆103转动。本实施例中通过驱动器108、转动件107、输料螺杆103的驱动结构既保证了将在物料筒101内的熔体稳定输送至出料管102处,也可以将在物料筒101内的原料进行充分的加热熔融和混合搅拌,保证从出料管102处输出的熔体熔融混合效果好。

36.如附图4、5所示,所述压射单元200包括压射筒201、设置在所述压射筒201端部的

前机筒202、在所述压射筒201内并以能够被沿着旋转方向和轴向驱动的方式设置的螺杆203、设置在所述螺杆203上的塑化头204、设置在所述螺杆203前端上的防逆流件205、设置在所述压射筒201上的干燥机206、设置在所述压射筒201远离所述前机筒202的端部上并与所述螺杆203连接的压射件207、与所述压射件207连接的驱动件208、以及设置在所述前机筒202端部上并插入所述模具300内的注射头210。

37.如附图6所示,所述模具300包括用于插入所述注射头210的第一底座301、与所述第一底座301匹配的第二底座302、设置在所述第一底座301上并设置有进料腔的第一模块303、以及设置在所述第二底座302并具有模腔的第二模块304。

38.在本实施例中,如附图7、8所示,注射单元100、压射单元200包括但不限于两种连接方式,一种连接方式如附图7示例的注射单元100位于上端、压射单元200位于下端;另一种连接方式如附图8示例的注射单元100与压射单元200平行设置。

39.在现有技术的金属注射成型结构中,由于与模具连接的注射结构中的螺杆需要同时满足旋转搅拌和推料压射的功能,因此在实际应用中对于注射结构中的螺杆结构的长径比、压缩比、注射行程、塑化能力都有较高的性能参数要求,这就导致了注射结构中的螺杆的规格大小受限,相对应的压射筒的内径大小也受限,一般不超过110mm。在实际工业化生产应用过程中,压射筒的内径大小一般远小于110mm(如授权公告号cn109590446b中实施例中提供的加热圆筒内径为51mm)。这就导致了现有金属注射结构的单次注射量少,无法满足中大规格零部件的需求。

40.而在本实施例中,压射单元200的规格依旧遵循现有技术中的规格参数,但是同时为了满足加工中大规格零部件的需求,采用注射单元100与压射单元200联用的方式实现上述目的。具体原理如下:

41.所述注射单元100整体用于熔体的进料,镁合金原料从干燥仓106的进料口处进入,经干燥仓106内部的烘干器加热烘干去除镁合金原料中的水分,经干燥的镁合金原料进入物料筒101内,并且由于输料螺杆103不需要具备压射的功能,因此输料螺杆的规格限制小,因此所述物料筒101的规格能大于等于110mm,这样的设置可以实现:第一,镁合金原料在物料筒101内可以被充分加热熔融,不会出现熔融效果不好的问题;第二,经所述出料管102输出的熔体直接进入压射单元200的压射出料段(前机筒202),提供了更大的注射量。

42.所述压射单元200用于将压射出料段(前机筒202)处的熔体快速且持续地注射入模具300内。在所述出料管102输出的熔体进入压射单元200的压射出料段前,所述螺杆203在所述压射筒201内后退一段距离至所述螺杆203前端具有足够的空间,当熔体进入压射单元200后,所述螺杆203将熔体以额定的压力和速度将熔体打入至模具300内,从而达到了中大规格零部件所需求的注射量。此外在整个注射压射过程中,由于输料螺杆103和螺杆203端部分别设置有防逆流件205和第二防逆流件105,因此熔体在整个加工过程中均不会回流至输料螺杆103和螺杆203的后端,既保证了本装置具有大且可控的注射量,提高装置的精确度;也保证了本装置具有优秀的加工效率、简单的操作工艺、极低的安全隐患以及优异的工业运用前景。

43.在本实施例中,所述防逆流件205和第二防逆流件105的结构不做限制,可选择现有技术中的防逆流环,也可选择用球阀止逆,或者参考如授权公告号为cn109590446b的文件公开的防逆流装置,故不再赘述。

44.除此之外,本实施例中在所述注射单元100、压射单元200内分别设置有结构相同的第二塑化头104、塑化头204位于螺杆端部,两者的结构不做限制,可以选择本领域常规的如尖型、钝型等结构,主要用于加强输料螺杆103以及螺杆203端部处的搅拌效果,提高熔体的塑化程度。

45.由于所述压射单元200具备加热熔融和搅拌输料功能,因此可直接在所述压射筒201上设置干燥机206用于将镁合金原料充分干燥后输入压射单元200内,使得压射单元200在加工成型小规格精密零件可独立启动工作。但是在本实施例中不作为优选,原因在于,压射单元200整体本身的规格依旧遵循现有技术中的规格参数,因此单独使用仍存在现有技术中压射模块的弊端:在螺杆203转动搅拌并推料的过程中,螺杆203前端待压射熔体量的持续累积会反作用到螺杆203前端导致螺杆203受压回退一段距离,这样就导致了压射筒201内待加热熔融的镁合金原料的加工路径被缩短,无法进行充分的搅拌剪切,并且随着加工时间的累积,后期位于螺杆203前端的压射熔体熔融效果远不如前期的压射熔体,进而导致成型零部件质量、均匀性均达不到要求。

46.因此在本实施例中,加工小规格精密零件时也选择采用注射单元100和压射单元200联用的结构和工艺,并且只需要控制注射单元100的输出量和压射单元200的频率等参数即可实现。因此,本装置具备可加工中大型零部件和小规格精密零件的功能,具有良好的经济效益和应用前景。

47.如附图9、10所示,本实施例进一步对压射单元200的动力结构,即压射件207以及驱动件208的结构进行了优化,保证熔体注射入模具300时具有大小合适且稳定的压射速度和压力。其中,所述压射件207包括第一油缸2071、设置在所述第一油缸2071内并与所述螺杆203连接的第一活塞零件2072、设置在所述第一油缸2071上的第一蓄能器2073、设置在所述第一油缸2071上的第二油缸2074、设置在所述第二油缸2074内并与所述第一油缸2071连接的加压活塞零件2075、以及设置在所述第二油缸2074上的第二蓄能器2076。所述驱动件208包括第一电机2081、设置所述第一电机2081输出轴上的第一带轮2082、设置在所述第一油缸2071一侧的第二带轮2083、用于连接所述第一带轮2082与所述第二带轮2083的同步带2084、以及设置在所述第二带轮2083上并通过插入所述第一活塞零件2072内的方式驱动所述第一活塞零件2072转动的第一驱动轴2085。

48.上述动力结构的具体原理如下:第一,第一活塞零件2072设置在所述第一油缸2071的左端并直接与螺杆203连接,启动所述第一蓄能器2073以较快的充液速度将液体打入所述第一油缸2071的右端,从而推动第一活塞零件2072以足够的速度带动推杆203进行水平移动,保证了足够的注射速度;所述加压活塞零件2075与所述第一油缸2071的右端连接,并且位于所述第二油缸2074的下端,启动第二蓄能器2076带动所述加压活塞零件2075快速下压,从而提高了所述第一油缸2071右端的压力,从而保证了足够的注射压力,因此所述压射件207的结构设计可以保证压射熔体时具有高速高压的效果;第二,所述第一电机2081通过第一带轮2082、第二带轮2083、同步带2084的传动结构,保证了第一驱动轴2085具有合适的转动速度和扭矩,而所述第一驱动轴2085直接与所述第一活塞零件2072连接,从而保证所述螺杆203具有同样的转动速度和扭矩,从而保证熔体在所述压射筒201内的混合效果。

49.在本实施例中,所述第一电机2081可以选择现有的如液压马达、伺服电机或者其

他驱动电机;本实施例中将伺服电机作为优选,并且与由所述第一带轮2082、第二带轮2083、同步带2084构成的传动结构联用,其优势在于,扭矩小、转速快的伺服电机经传动结构的转化输出到所述第一驱动轴2085时使得所述第一驱动轴2085具备扭矩大、转速低的性能,并且相比液压马达直接驱动所述第一驱动轴2085的方式相比,本实施例提供的方式精确度更高,因此作为优选。

50.在本实施例中,如附图11所示,所述驱动器108的结构可与所述驱动件208的结构相同,也包括第二电机1081、设置所述第二电机1081输出轴上的第三带轮1082、设置在所述驱动件107一侧的第四带轮1083、用于连接所述第三带轮1082与所述第四带轮1083的第二同步带1084、以及设置在所述第四带轮1083上并与驱动件107连接的第二驱动轴1085。

51.本文中所描述的具体实施例仅仅是对本实用新型精神作举例说明。本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本实用新型的精神或者超越所附权利要求书所定义的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1