一种电子束熔覆设备的制作方法

1.本实用新型涉及激光加工领域,具体涉及一种电子束熔覆设备。

背景技术:

2.电子束表面熔覆技术是利用电子束加热熔化材料表面预置的合金粉末,在基体表面形成冶金结合的新合金层的方法。电子束熔覆前,需将涂层预置在基体上,然后利用高能量密度电子束热源经聚焦后对预置涂层材料表面进行处理,瞬间可把涂层由室温加热至奥氏体化温度或熔化温度,使涂层全部熔化,基体表层部分熔化,增加涂层与基体之间的粘结强度,改善涂层性能。

3.在电子束熔覆过程中,对工件上存在口径不同的位置进行熔覆处理时,电子束发生器和工件之间的距离会发生变化,存在电子束发生器和工件磕碰的风险,设备对于工件加工的规格具有限制,使用不灵活且容易影响设备的利用率。

技术实现要素:

4.本实用新型的目的在于提供一种使用灵活且结构紧凑的电子束熔覆设备。

5.本实用新型解决上述问题所采用的技术方案是:

6.一种电子束熔覆设备,包括机体和电子束发生器,机体上设有真空室,电子束发生器滑动设置于真空室内,真空室内设有用于驱动电子束发生器水平移动的第一直线驱动装置,所述真空室内开设有容纳槽,容纳槽内设置有用于工件固定的夹持模块,夹持模块包括用于固定工件的一端的四爪卡盘和用于插接于工件的另一端上的滑动件,四爪卡盘转动设置于机体上,机体上安装有用于驱动四爪卡盘转动的驱动电机,滑动件滑动设置于机体上,机体上安装有用于驱动滑动件沿容纳槽滑动的第二直线驱动装置和用于驱动第一直线驱动装置和电子束发生器同步升降的第三直线驱动装置。

7.作为上述技术方案的进一步改进,所述滑动件包括抵住针和滑动座,抵住针的一端呈圆锥状。抵住针的另一端插设于滑动座上且两者之间设有弹簧,弹簧的两端分别抵住滑动座和抵住针的另一端。通过弹簧的设置,使得抵住针抵住工件时抵住针能够具有一定的伸缩量,避免了出现由于抵住针对工件硬性挤压导致设备部件损坏的情况。

8.作为上述技术方案的进一步改进,所述机体上插设有收纳盒,收纳盒为顶端开口结构,容纳槽内开设有通孔,收纳盒位于通孔的正下方,收纳盒上安装有把手的外侧面外露于机体上,方便了将收纳盒从机体上取下,提高了使用的便利性。通过收纳盒的设置,使得真空室内由于熔覆过程中产生的固体残渣直接溅落或在工件转动翻面中落入容纳槽内并在容纳槽清理时能够经通孔清理入收纳盒内,从而从而方便了后续对固体残渣的回收处理,避免了资源浪费,且清理方便,避免了污染工作环境。

9.作为上述技术方案的进一步改进,所述机体的底面上设有若干凸块,凸块与机体一体式连接。利于抬高设备,从而避免了由于机体底面与地面接触导致在潮湿天气时水渗入机体内部造成电子部件损坏的情况。

10.作为上述技术方案的进一步改进,所述容纳槽的横截面为半圆形或倒梯形,利于引导掉落的固体残渣在容纳槽的底部汇聚,从而方便对容纳槽的清理和对容纳槽内固体残渣的回收。

11.作为上述技术方案的进一步改进,所述真空室上设有气动式仓门,气动式仓门上设有观察口,方便了对真空室内熔覆处理的过程进行查看。

12.本实用新型与现有技术相比,具有以下优点和效果:

13.本实用新型通过第二直线驱动装置驱动滑动件滑动,从而实现工件在四爪卡盘和滑动件之间的夹持固定效果,使得夹持模块能够适用于不同长度工件的固定,使用方便且提高了设备的适用范围。

14.同时,通过驱动电机间接驱动工件转动并配合第一直线驱动装置驱动电子束发生器直线移动,从而实现设备对工件上各个预置有合金粉末涂层的外壁面进行熔覆处理,结构紧凑且使用灵活,利于满足使用者对工件上各外壁面的熔覆处理需求。

15.进一步的,通过第三直线驱动装置驱动电子束发生器竖直升降,使得电子束发生器能够对不同口径的工件或工件上不同口径的位置进行熔覆处理,提高了设备使用的灵活性和适用范围,利于保障设备的利用率,避免了资源浪费。

附图说明

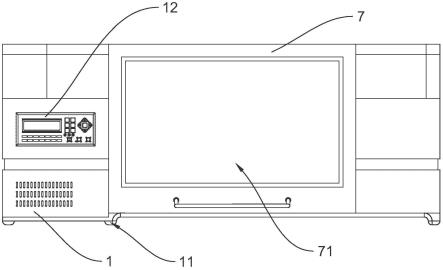

16.图1是本实用新型一种电子束熔覆设备的结构示意图。

17.图2是本实用新型一种电子束熔覆设备内部的结构示意图。

18.图3是图2中所示真空室局部的结构示意剖视图。

19.图4是图3中所示滑动件的结构示意剖视图。

20.其中,机体1,凸块11,电子束发生器2,第一直线驱动装置21,真空室3,容纳槽 31,通孔32,夹持模块4,四爪卡盘41,滑动件42,第二直线驱动装置43,第三直线驱动装置44,抵住针51,滑动座52,弹簧53,收纳盒6,把手61,气动式仓门7,观察口71,工件8。

具体实施方式

21.下面结合附图并通过实施例对本实用新型作进一步的详细说明,以下实施例是对本实用新型的解释而本实用新型并不局限于以下实施例。

22.参见图1-图3,本实施例一种电子束熔覆设备,包括机体1和电子束发生器2,机体1 上设有真空室3,电子束发生器2滑动设置于真空室3内,真空室3内设有用于驱动电子束发生器2水平移动的第一直线驱动装置21,第一直线驱动装置21安装于机体1上。

23.本实施例中,所述真空室3采用真空泵抽气的方式实现真空室3内处于真空状态,真空室3内安装有用于测量真空室3内真空度的压力传感器,提高了设备操作的准确性,且保障了设备使用的安全性。

24.本实施例中,所述机体1上以嵌设的方式安装有操作面板12,提高了设备操作的便利性。

25.本实施例中,所述第一直线驱动装置21为直线滑台,电子束发生器2固定于直线滑台的滑座上。

26.其中,所述真空室3内开设有容纳槽31,容纳槽31内设置有用于工件固定的夹持模

块 4,夹持模块4包括用于固定工件的一端的四爪卡盘41和用于插接于工件的另一端上的滑动件42,四爪卡盘41转动设置于机体1上,机体1上安装有用于驱动四爪卡盘41转动的驱动电机,四爪卡盘41固定于驱动电机的输出轴上,滑动件42滑动设置于机体1上,机体1上安装有用于驱动滑动件42沿容纳槽31滑动的第二直线驱动装置43和用于驱动第一直线驱动装置21和电子束发生器2同步升降的第三直线驱动装置44。

27.本实施例中,所述容纳槽31的横截面为半圆形或倒梯形。

28.本实施例中,所述第二直线驱动装置43为两个直线滑台,两个直线滑台分别位于容纳槽31的两侧,滑动件42的两端分别固定于两个直线滑台的滑座上。使用时,两个直线滑台同步驱动滑动件42的两端水平直线移动,使得滑动件42与工件插接,从而实现工件在四爪卡盘41和滑动件42之间的夹持固定。

29.本实施例中,所述第三直线驱动装置44为两个双杆气缸,第一直线驱动装置21的两端分别固定于两个双杆气缸的推动端上。使用时,两个双杆气杆同步驱动第一直线驱动装置21的两端竖直直线移动,使得第一直线驱动装置21上的电子束发生器2同步竖直直线移动,从而实现对电子束发生器2高度的调整。

30.电子束熔覆设备使用方法如下:

31.首先,将工件上需要进行熔覆的区域预置合金粉末涂层,接着再将其通过夹持模块的四爪卡盘和滑动件并配合第二直线驱动装置夹持固定于容纳槽内,然后先通过第一直线驱动装置驱动电子束发生器水平移动,使得电子束发生器移动至待加工处理区域的正上方,再通过第三直线驱动装置驱动第一直线驱动装置和电子束发生器同步竖直移动,从而调整电子束发生器与工件上待加工处理区域的表面之间的距离达到特定长度,随后电子束发生器运作,电子束发生器内经电磁透镜聚焦的高能电子束流在真空室内的真空条件下能够直接轰击至工件上待加工处理区域的表面上,且在电子束熔化涂层和工件表面时,能够通过电子束发生器内线圈的偏转来控制电子束的扫描轨迹,从而实现对工件上待加工处理区域的熔覆处理。

32.其中,通过第一直线驱动装置驱动电子束发生器水平移动,使得设备能够对工件上同一侧面上的不同位置进行熔覆处理。同时,通过驱动电机驱动四爪卡盘使得工件能够转动特定角度,从而使得电子束发生器能够对工件上不同侧面的待加工处理区域进行熔覆处理。

33.参见图1,所述真空室3上设有气动式仓门7,气动式仓门7上设有观察口71。

34.参见图1、图2,所述机体1的底面上设有若干凸块11,凸块11与机体1一体式连接。

35.参见图2、图3,所述机体1上插设有收纳盒6,收纳盒6为顶端开口结构,容纳槽31 内开设有通孔32,收纳盒6位于通孔32的正下方,收纳盒6上安装有把手61的外侧面外露于机体1上。

36.参见图4,所述滑动件42包括抵住针51和滑动座52,抵住针51的一端呈圆锥状。抵住针51的另一端插设于滑动座52上且两者之间设有弹簧53,弹簧53的两端分别抵住滑动座52和抵住针51的另一端。

37.本说明书中所描述的以上内容仅仅是对本实用新型所作的举例说明。本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离本实用新型说明书的内容或者超越本权利要求书所定义的范

围,均应属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1