一种砂磨工具的制作方法

1.本技术涉及汽车零部件处理技术领域,尤其涉及一种砂磨工具。

背景技术:

2.气缸套是一个圆筒形零件,置于机体的气缸体孔中,由气缸盖压紧固定,活塞在气缸套内作往复运动,气缸套始终与活塞环及活塞部发生高速滑动摩擦。

3.为了提高气缸一活塞组件的寿命,改善磨合性能,就气缸而言,除开发耐磨材料外,对气缸套内壁进行恰当的表面处理,是一条可行而且重要的途径,目前已发展和应用了镀铬、表面淬火(滚压淬火、激光淬火等)、气体软氨化、喷相、电解渗硫以及磷化处理等工艺方法,而对于气缸套内壁进行磷化处理已经成为改善气缸套与活塞之间的摩擦状态,改善气缸套内壁对润滑剂的吸收性能。

4.而在发动机气缸套磷化后,需要砂磨气缸套磷化层,进而来测量磷化层表面的含油量,目的是确保发动机在停机后汽缸套里面有一定的油膜,这样在发动机重新启动后减少拉伤的风险;而一般采用手工施压砂磨方式砂磨气缸套表面的磷化层会造成每次砂磨过程施压压力不可控。

技术实现要素:

5.本技术实施例通过提供一种砂磨工具,解决了现有技术中发动机气缸套磷化后,需要采用手工施压砂磨方式砂磨气缸套磷化层表面,造成每次砂磨过程施压压力不可控,实现了自动化控制磨砂,在实际磨砂的过程中作用力均匀。

6.本实用新型实施例提供了一种砂磨工具,砂磨头、砂磨块、连接杆和伸缩驱动装置;

7.所述砂磨头是在一个圆柱体结构的侧面径向相切成平面形成,所述砂磨头在侧面相切成平面的一面设有砂磨块,所述砂磨块是弧形,且所述砂磨块的弧形表面与气缸套的曲率半径相适应;所述砂磨块上设有水砂纸;

8.所述砂磨头的一端通过连接杆连接第一连接杆,所述第一连接杆连接伸缩杆,所述伸缩杆与所述第一连接杆有夹角,所述伸缩杆还连接第二连接杆,所述第二连接杆的方向与所述第一连接杆及其所述砂磨头的运动方向相同,且所述第二连接杆的一端连接伸缩驱动装置。

9.在一种可能的实现方式中,所述砂磨块的中心垂直于所述气缸套研磨位置内壁的方向与所述伸缩杆的伸缩方向相同。

10.在一种可能的实现方式中,所述砂磨块的表面粘接有水砂纸,所述水砂纸自上而下包括防堵塞层、砂磨层、第一双面胶层、防水层、第二双面胶层、韧性层和第三双面胶层。

11.在一种可能的实现方式中,所述砂磨层的表面包括砂粒和合成胶,所述砂粒选用碳化硅材料。

12.在一种可能的实现方式中,所述水砂纸的砂粒粒度选用800度。

13.在一种可能的实现方式中,所述砂磨头及所述砂磨块均采用钢材料。

14.本实用新型实施例中提供的一个或多个技术方案,至少具有如下技术效果或优点:

15.本实用新型实施例通过采用了磨砂头上的磨砂块的曲率半径与气缸套内壁的曲率半径相同,并利用伸缩驱动装置控制砂磨头在套筒内的深度后,当砂磨头的砂磨块没有接触到气缸套的内壁时,可以通过控制伸缩杆的伸长,来控制砂磨块紧挨气缸套的内壁,在砂磨块刚好挨紧气缸套内壁确定的砂磨区域后,便可开始砂磨,并再次利用气缸不断地来回伸缩对气缸套内壁的固定区域内进行砂磨,第一连接杆和第二连接杆及其砂磨头的运动方向一致,同时来回伸缩的行程一致,砂磨块上的水砂纸表面受力要均匀,水砂纸只负担磨块重量,不得有任何由于机械运动而增加的其它分力而增加或减少磨头压力,本实用新型实施例实现了自动化控制磨砂,在实际磨砂的过程中作用力均匀。

附图说明

16.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对本实用新型实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

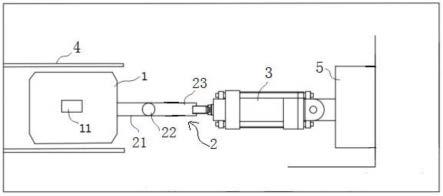

17.图1为本技术实施例提供的砂磨工具的结构示意图;

18.图2为本技术实施例提供的砂磨工具砂磨头的立体图;

19.图3为本技术实施例提供的砂磨工具局部的俯视连接示意图;

20.图4为本技术实施例提供的砂磨工具水砂纸的结构示意图。

21.图标:1-砂磨头;11-砂磨块;2-连接杆;21-第一连接杆;22-伸缩杆;23-第二连接杆;3-气缸;4-气缸套;5-固定座;6-水砂纸;61-防堵塞层;62-砂磨层;63-第一双面胶层;64-防水层;65-第二双面胶层;66-韧性层;67-第三双面胶层。

具体实施方式

22.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

23.在本实用新型实施例的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型实施例和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。此外,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型实施例中的具体含义。

24.参照图1-4所示,本实用新型实施例首先提供了一种砂磨工具,包括砂磨头1、砂磨块11、连接杆2和伸缩驱动装置;

25.砂磨头1是在一个圆柱体结构的侧面径向相切成平面形成,砂磨头1在侧面相切成平面的一面设有砂磨块11,砂磨块11是弧形,且砂磨块11的弧形表面与气缸套4的曲率半径相适应;砂磨块11上设有水砂纸6;

26.砂磨头1的一端通过连接杆2连接第一连接杆21,第一连接杆21连接伸缩杆22,伸缩杆22与第一连接杆21有夹角,本实用新型实施例伸缩杆22与第一连接杆21垂直,伸缩杆22还连接第二连接杆23,第二连接杆23的方向与第一连接杆21及其砂磨头1的运动方向相同,且第二连接杆23的一端连接伸缩驱动装置。

27.通过上述方案,通过采用了砂磨头1上的砂磨块11的曲率半径与气缸套4内壁的曲率半径相同,并利用伸缩驱动装置控制砂磨头1在气缸套4内的深度,当砂磨头1的砂磨块11没有接触到气缸套4的内壁时,可以通过控制伸缩杆22的伸长,来控制砂磨块11紧挨气缸套4的内壁,在砂磨块11刚好挨紧气缸套4内壁确定的砂磨区域后,便可开始砂磨,并再次利用气缸3不断地来回伸缩对气缸套4内壁的固定区域内进行砂磨,第一连接杆21和第二连接杆23及其砂磨头1的运动方向一致,同时来回伸缩的行程一致,砂磨块11上的水砂纸6表面受力要均匀,水砂纸6只负担砂磨块11重量,不得有任何由于机械运动而增加的其它分力而增加或减少磨头压力,本实用新型实施例实现了自动化控制磨砂,在实际磨砂的过程中作用力均匀。

28.具体的,本实用新型的伸缩驱动装置采用气缸3来实现,或者也可以采用其他能够实现来回伸缩运动的装置,另外,伸缩杆22也可以使用气缸3来代替,只要能够实现伸缩功能即可,本实用新型实施例的气缸3、伸缩杆22均与控制系统连接,通过控制系统来控制整个工作过程。

29.可选的,砂磨块11的中心垂直于气缸套4砂磨位置内壁的方向与伸缩杆22的伸缩方向相同。

30.这样在砂磨块11对于气缸套4内壁进行砂磨之前,伸缩杆22伸出,使得砂磨块11刚好对准待砂磨的区域,实现精准砂磨。

31.可选的,砂磨块11的表面通过双面胶带粘接有水砂纸6,水砂纸6自上而下包括防堵塞层61、砂磨层62、第一双面胶层63、防水层64、第二双面胶层65、韧性层66和第三双面胶层67。砂磨层62便于去掉磷化层粗糙尖端,第一双面胶层63用于将砂磨层62与防水层64粘接,防水层64提高水砂纸6的耐水性能,位于砂磨层62上方的防堵塞层61能够有效防止打磨后的灰粉把磨料之间的间隙堵住,提高水砂纸6的使用时间;而且这里的防堵塞层61可以主要由载体橡胶80%、氮化硅15%、鳞片石墨材料5%合成,载体橡胶为聚氨酯橡胶,由于鳞片石墨材料作为一种天然固定体润滑材料,韧性好,而氮化硅抗高压蠕变能力强,热膨胀系数小,在将聚氨酯橡胶高温熔化后再添加氮化硅和鳞片石墨材料,整体上的防堵塞层61致密性好,同时由于鳞片石墨材料和氮化硅材料的作用,使得摩擦面之间的滑动阻力减小,摩擦面光洁度增加;而热膨胀系数小的同时减少摩擦热带来的形变,提高水砂纸6的使用寿命;另外,防水层64通过第二双面胶层65还粘接有韧性层66,韧性层66可以选用石墨烯材料,由于水砂纸6呈现弧形要与砂磨块11的弧形表面配合,在不易损坏的同时还需要有一定的韧性。

32.可选的,砂磨层62的表面包括砂粒和合成胶,砂粒选用碳化硅材料。碳化硅材料具有高硬度、高磨削能力、耐高温性、耐氧化性。

33.可选的,水砂纸6的砂粒粒度选用800度。砂粒之间留有间隔,避免砂粒之间紧挨导致砂粒之间容易堵塞及磨削功能减弱,砂粒的外形为圆锥状或者圆台状,增强削磨效果;选用砂粒粒度为800度,砂纸相对较细,打磨效果更好。

34.水砂纸6贴在砂磨块11的表面时,通过砂磨块11自身重量对砂纸施压,砂磨块11表面要与气缸套4的曲率半径相适应、确保砂纸表面受力均匀,只负担砂磨块11重量,不得有任何由于机械运动而增加的其它分力而增加或减少砂磨头1压力,砂磨头1旋转时,去掉磷化层粗糙尖端,显露出被酸洗磷化腐蚀的基本组织的目的。

35.可选的,砂磨块11的中心垂直于气缸套4砂磨位置内壁的方向与伸缩杆22的伸缩方向相同。这样能保证当伸缩杆22伸缩时,砂磨块11的中心正对着气缸套4内壁,保证伸缩杆22控制砂磨块11的准确性和时效性。

36.可选的,砂磨头1及砂磨块11均采用钢材料。砂磨头1及砂磨块11选用45钢,钢材料强度高,塑性和韧性好,材质均匀。

37.本实用新型在具体使用时,s1,在气缸套的规定位置处,从气缸套4底边缘开始30~40mm处取25mm宽55mm长的面积,由于气缸套4和活塞在运动时,是活塞上的活塞环和气缸套相对运动,而30~40mm就是活塞环运动的起始位置范围,25mm宽55mm的设定砂磨区域对于气缸套4来说,损害较小;用98%的浓硫酸作用2min,然后用棉球吸干,吸干后用蒸馏水喷洒洗净测量部位和测量部位周围,并用棉球吸干,使用浓硫酸时应戴橡胶手套;用98%的浓硫酸的目的是为了清洗测量面,腐蚀磷化膜,便于更方便砂磨,去掉磷化层粗糙尖端,显露出被酸洗磷化腐蚀的基本组织;后将水砂纸6用双面胶带粘在砂磨块11上;调节伸缩驱动装置,使得伸缩驱动装置延伸至气缸套4的内壁规定位置,并调节伸缩杆22,使伸缩杆22带动砂磨头1朝着气缸套4的内壁规定位置靠近,直至砂磨头1紧挨气缸套4内壁规定位置;伸缩驱动装置带动第二连接杆23朝着远离或者靠近伸缩驱动装置的方向反复移动;通过砂磨块11往复运动3

×

100次进行砂磨,以20mm的行程反复砂磨,砂磨块11表面要与砂磨块11的曲率半径相适应,水砂纸6表面受力均匀,水砂纸6只负担砂磨块11重量,且水砂纸6在每100次往返后换新;最后,砂磨完毕后用蒸馏水喷洗干净,并用棉球吸干,完成磷化层的打磨。

38.上述砂磨块11的表面尺寸是20

×

40mm,砂磨块11重量3kg,磨砂块的表面尺寸20

×

40mm的尺寸刚好比气缸套4的设定位置处取25mm宽55mm长的面积略微小些,这样在设定砂磨区域内砂磨时,不会影响设定砂磨区域外的区域,避免对于气缸套4的其他区域的影响;而砂磨块11重量3kg,使得在磨砂时,砂磨区域只负担砂磨块11的重量,砂磨块11的力不至于太小或者太大,砂磨均匀且效果好。

39.本说明书中的各个实施方式采用递进的方式描述,各个实施方式之间相同或相似的部分互相参见即可,每个实施方式重点说明的都是与其他实施方式的不同之处。

40.以上实施例仅用以说明本技术的技术方案,而非对本技术限制;尽管参照前述实施例对本技术进行了详细的说明,本领域普通技术人员应当理解:其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1