一种铸件调质的降温池系统的制作方法

1.本实用新型涉及铸件降温技术领域,具体为一种铸件调质的降温池系统。

背景技术:

2.铸件是用各种铸造方法获得的金属成型物件,即把冶炼好的液态金属,用浇注、压射、吸入或其它浇铸方法注入预先准备好的铸型中,冷却后经打磨等后续加工手段后,所得到的具有一定形状,尺寸和性能的物件。

3.现在铸件调质的降温池系统,将加工后的铸件放入到降温池内利用水冷进行降温,在降温池使用一段时间后,降温池内水温升高,难以对铸件进行冷却,需要将其自然冷却一定时间才能继续使用,导致降温池使用时间有限,影响铸件冷却效率。

技术实现要素:

4.本实用新型的目的在于提供一种铸件调质的降温池系统,以解决上述背景技术中提出的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种铸件调质的降温池系统,包括:降温池本体;动力组件,利用水循环组件与降温池本体连接,包括利用支架安装在降温池本体一侧上的水箱,所述水箱内套接有传动轴,所述传动轴的外侧套接有位于水箱内的水车,所述水箱的底部设有排水管;冷却组件,包括安装在降温池本体后侧的风箱,所述风箱的后侧开设有进风口,所述风箱内设有转轴,所述转轴的前侧套接有扇叶,所述转轴的中部利用第一链轮和第一链条与传动轴后侧传动连接。

6.进一步的,所述降温池本体内设有输送组件,所述输送组件包括分别套接在降温池本体内腔前后侧的第三链轮,所述第三链轮的外侧啮合有第三链条,所述第三链条的前侧安装有输送带,所述输送带的外侧安装有分隔板,所述第三链轮的后侧、传动轴的后侧和转轴的中部之间利用第一链轮和第一链条传动连接。

7.进一步的,所述输送带的外侧均匀分布有若干个分隔板,所述分隔板的整体呈t字形状。

8.进一步的,所述降温池本体的内腔里分布有若干个第三链轮,且若干个第三链轮将输送带和第三链条的上部布置成w字形状。

9.进一步的,所述水循环组件包括连接水管和水泵,所述连接水管的一端安装在降温池本体另一侧的下部,所述连接水管的另一端经过降温池本体的底部与水箱的顶部连接,所述连接水管经过降温池本体底部的部分位于风箱前侧,所述连接水管上设有安装在降温池本体一侧的水泵。

10.进一步的,所述风箱内设有若干个转轴,且若干个转轴之间通过第二链轮和第二链条传动连接。

11.与现有技术相比,本实用新型的有益效果是:

12.1、该铸件调质的降温池系统,通过水循环组件将降温池本体的冷却水抽入水箱

内,水车以水流为动力带动传动轴旋转,由于转轴与传动轴之间利用第一链轮和第一链条传动连接,从而带动转轴旋转,带动扇叶转动,产生风流,风流吹在连接水管上,对经过连接水管的冷却水进行降温处理,使得降温池本体内的冷却水能够循环使用,能够始终保持对铸件降温的效果。

13.2、该铸件调质的降温池系统,在传动轴旋转时利用第一链轮和第一链条带动第三链轮旋转,从而带动输送带在降温池本体内移动,将需要降温的铸件放置相邻的两个分隔板之间,使得铸件能够随着输送带的移动而移动,利用输送带上部的形状特点,提高了铸件停留在降温池本体内的时间,方便对铸件进行降温处理,且降温效果好。

附图说明

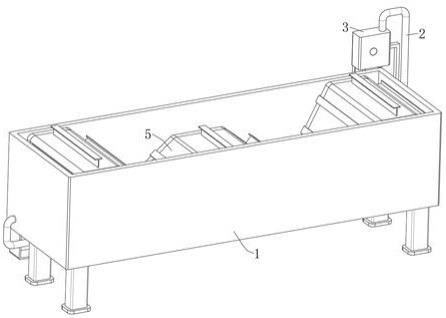

14.图1为本实用新型一种铸件调质的降温池系统的整体结构示意图;

15.图2为本实用新型一种铸件调质的降温池系统的后视结构示意图;

16.图3为本实用新型一种铸件调质的降温池系统的降温池本体剖视图;

17.图4为本实用新型一种铸件调质的降温池系统的转轴结构示意图;

18.图5为本实用新型一种铸件调质的降温池系统的水箱剖视图。

19.图中:1、降温池本体;2、水循环组件;21、连接水管;22、水泵;3、动力组件;31、水箱;32、传动轴;33、水车;34、排水管;35、第一链轮;36、第一链条;4、冷却组件;41、风箱;42、进风口;43、转轴;44、扇叶;45、第二链轮;46、第二链条;5、输送组件;51、第三链轮;52、第三链条;53、输送带;54、分隔板。

具体实施方式

20.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

21.请参阅图1、图2和图4,本实用新型提供一种铸件调质的降温池系统,包括:降温池本体1,其底部设有竖直向下的支撑腿;动力组件3,利用水循环组件2与降温池本体1连接,包括利用支架安装在降温池本体1一侧上的水箱31,水箱31内套接有传动轴32,传动轴32的外侧套接有位于水箱31内的水车33,水箱31的底部设有排水管34;冷却组件4,位于水循环组件2中部的后侧,包括安装在降温池本体1后侧的风箱41,风箱41的后侧开设有进风口42,风箱41内设有转轴43,转轴43的前侧套接有扇叶44,转轴43的中部利用第一链轮35和第一链条36与传动轴32后侧传动连接,通过水循环组件2将降温池本体1的冷却水抽入水箱31内,水车33以水流为动力带动传动轴32旋转,由于转轴43与传动轴32之间利用第一链轮35和第一链条36传动连接,从而带动转轴43旋转,带动扇叶44转动,产生风流,风流吹在连接水管21上,对经过连接水管21的冷却水进行降温处理,使得降温池本体1内的冷却水能够循环使用,能够始终保持对铸件降温的效果。

22.请参阅图5,本实施例中,降温池本体1内设有输送组件5,输送组件5包括分别套接在降温池本体1内腔前后侧的第三链轮51,第三链轮51的外侧啮合有第三链条52,第三链条52的前侧安装有输送带53,输送带53的外侧安装有分隔板54,第三链轮51的后侧、传动轴32

的后侧和转轴43的中部之间利用第一链轮35和第一链条36传动连接。

23.具体的,在传动轴32旋转时利用第一链轮35和第一链条36带动第三链轮51旋转,从而带动输送带53在降温池本体1内移动,将需要降温的铸件放置相邻的两个分隔板54之间,使得铸件能够随着输送带53的移动而移动,使得铸件从降温池本体1内过一遍进行冷却。

24.本实施例中,输送带53的外侧均匀分布有若干个分隔板54,分隔板54的整体呈t字形状。

25.具体的,利用分隔板54的形状特点,在铸件随着输送带53移动时,不会从输送带53上滑落,便于随着输送带53移动冷却。

26.本实施例中,降温池本体1的内腔里分布有若干个第三链轮51,且若干个第三链轮51将输送带53和第三链条52的上部布置成w字形状。

27.具体的,利用输送带53上部的形状特点,提高了铸件停留在降温池本体1内的时间,方便对铸件进行降温处理,且降温效果好。

28.本实施例中,水循环组件2包括连接水管21和水泵22,连接水管21的一端安装在降温池本体1另一侧的下部,连接水管21的另一端经过降温池本体1的底部与水箱31的顶部连接,连接水管21经过降温池本体1底部的部分位于风箱41前侧,连接水管21上设有安装在降温池本体1一侧的水泵22。

29.本实施例中,风箱41内设有若干个转轴43,且若干个转轴43之间通过第二链轮45和第二链条46传动连接。

30.具体的,提高了冷却组件4散热的范围,对连接水管21内的冷却水起到了很好的散热效果。

31.工作原理:使用本装置时,将铸件从降温池本体1上方的一侧放入到相邻两个分隔板54之间,通过水循环组件2将降温池本体1的冷却水抽入水箱31内,水车33以水流为动力带动传动轴32旋转,由于转轴43与传动轴32之间利用第一链轮35和第一链条36传动连接,从而带动转轴43旋转,带动扇叶44转动,产生风流,风流吹在连接水管21上,对经过连接水管21的冷却水进行降温处理,使得降温池本体1内的冷却水能够循环使用;

32.此时,在传动轴32旋转时利用第一链轮35和第一链条36带动第三链轮51旋转,从而带动输送带53在降温池本体1内移动,使得铸件能够随着输送带53的移动而移动,利用输送带53上部的形状特点,提高了铸件停留在降温池本体1内的时间,在铸件随着输送带53移动到降温池本体1另一侧的上方,将冷却后的铸件拿出。

33.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1