一种结晶器、电子束冷床炉的制作方法

1.本实用新型涉及有色金属熔铸技术领域,尤其涉及一种结晶器、电子束冷床炉。

背景技术:

2.采用电子束冷床(electronbeam heating,eb)炉熔铸大型有色金属铸锭技术是一种上世纪八十年代新发展起来的生产洁净金属的先进熔铸技术。有色金属铸锭的主要工艺流程为:原材料

→

配料

→

混料

→

压块

→

电子束冷床炉熔炼(真空条件下)

→

圆、扁或方形金属铸锭。铸锭经过车铣磨等表面加工后通过轧制变形加工可得到棒、管、线、丝、卷、板等金属材料。其中,电子束冷床熔铸生产金属铸锭是通过电子枪发射无数自由电子,自由电子在静电场中被加速形成电子束流,电子束流在电场和磁场下聚焦和偏转,以高速运动电子的动能转换成热能作为热源,将难熔金属熔化成金属铸锭。

3.电子束冷床的熔炼过程将粗炼熔融、精炼除杂和结晶成型三个过程分开。首先,固态的金属材料在粗炼冷床中被熔化成熔融的金属液体。熔融的金属液体在粗炼冷床内进行初步精炼将少部分高低密度夹杂去除。然后,熔融的、经初步精炼后的金属熔液在电子束扫描下流经精炼冷床区进行充分精炼。借助电子束扫描作用消除原料中混杂的低密度夹杂物,借助精炼冷床的长流程将原料中的高密度夹杂沉积,确保最终流入到结晶器中的金属熔液纯净。流入到结晶器的纯净金属熔液冷凝成金属铸锭。随着熔炼的持续进行,在拉锭坩埚机构的作用下,凝固的铸锭不断从结晶器下部被拉出,最终可以形成长度4~10m的扁型毛坯金属铸锭。

4.但是,现有电子束冷床炉生产的金属铸锭宽度单一。若需制作的金属铸锭的尺寸发生改变,则需要更换电子束冷床炉的结晶器和配套的拉锭坩埚,以适应金属铸锭的尺寸变化需求。由于更换一次结晶器和拉锭坩埚至少需要24h,并且安装后,需要对电子束冷床炉进行检漏,耗时较长。

技术实现要素:

5.为了解决上述问题,本实用新型提供一种结晶器、电子束冷床炉,用于解决现有技术中需制作的金属铸锭的尺寸发生改变时配套设备调整费时费力的问题。

6.为达到上述目的,本实用新型采用如下技术方案:

7.第一方面,本实用新型实施例包括一种结晶器,用于电子束冷床炉。该结晶器包括底盘托架、结晶器内腔及驱动装置。其中,结晶器内腔安装在所述底盘托架上。所述结晶器内腔包括依次首尾相接的浇口壁、第一壁、第二壁及移动壁,以围成结晶腔。所述浇口壁与所述移动壁相对且平行设置,所述第一壁与所述第二壁相对且平行设置。所述驱动装置与所述移动壁传动连接。所述驱动装置驱动所述移动壁沿所述第一壁的延伸方向移动。

8.相较于现有技术,本实用新型实施例结晶器中的结晶器内腔可以通过驱动装置驱动移动壁沿第一壁的延伸方向移动,调整浇口壁与移动壁之间的间距。从而,调整结晶器内腔的宽度,以适应制作不同宽度金属铸锭的需要。本实用新型实施例对结晶器内腔的宽度

调节操作可以自动控制,操作简单,省时省力。

9.在本实用新型一些可能的实施例中,上述驱动装置包括驱动件、传动齿轮及传动齿条。其中,传动齿轮与驱动件传动连接。传动齿条的的延伸方向与第一壁的延伸方向相同。并且,传动齿条与传动齿轮啮合。传动齿条与移动壁连接。

10.在本实用新型一些可能的实施例中,所述第一壁和所述第二壁上均设有导轨,所述导轨与所述第一壁的延伸方向相同。所述移动壁上对应所述导轨的位置设有导向轮,所述导向轮与所述导轨滚动连接。

11.在本实用新型一些可能的实施例中,所述结晶器还包括所述固定架固定在所述底盘托架的上方。所述结晶器内腔安装在所述固定架内。

12.在本实用新型一些可能的实施例中,所述浇口壁、所述第一壁、所述第二壁及所述移动壁均为中空结构。所述结晶器还包括固定冷却管道和伸缩冷却管道,所述固定冷却管道分别与所述浇口壁、所述第一壁及所述第二壁连通。所述伸缩冷却管道与所述移动壁连通。

13.第二方面,本实用新型实施例还包括一种电子束冷床炉,包括炉体,所述炉体内设有熔炼室,所述熔炼室内安装有上述实施例所述的结晶器。由于本实用新型实施例电子束冷床炉中的结晶器与上述实施例中结晶器的结构相同,两者能够解决相同的技术问题,并获得相同的技术效果,此处不再赘述。

附图说明

14.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

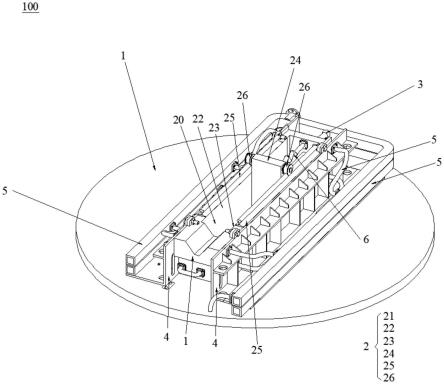

15.图1为本实用新型实施例电子束冷床炉的结晶器的三维结构示意图;

16.图2为本实用新型实施例电子束冷床炉的结晶器的俯视图;

17.图3为图2的a-a截面图;

18.图4为本实用新型实施例电子束冷床炉的结晶器的局部剖面图;

19.图5为本实用新型实施例电子束冷床炉的结晶器的侧视图。

20.附图标号:

21.100-结晶器,1-底盘托架,2-结晶器内腔,20-结晶腔,21-浇口壁,22-第一壁,23-第二壁,24-移动壁,25-导轨,26-导向轮,3-驱动装置,31-传动齿轮,32-传动齿条,4-固定架,5-固定冷却管道,6-伸缩冷却管道。

具体实施方式

22.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

23.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安

装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

24.在本实用新型的描述中,“和/或”,仅仅是一种描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b这三种情况。另外,本文中字符“/”,一般表示前后关联对象是一种“或”的关系。

25.参照图1至图3,本实用新型实施例包括一种用于电子束冷床炉的结晶器100。该结晶器100包括底盘托架1、结晶器内腔2及驱动装置3。其中,结晶器内腔2安装在底盘托架1上。结晶器内腔2包括依次首尾相接的浇口壁21、第一壁22、第二壁23及移动壁24,以围成结晶腔20。浇口壁21与移动壁24相对且平行设置,第一壁22与第二壁23相对且平行设置。驱动装置3与移动壁24传动连接。驱动装置3驱动移动壁24沿第一壁22的延伸方向移动。

26.相较于现有技术,本实用新型实施例结晶器100中的结晶器内腔2可以通过驱动装置3驱动移动壁24沿第一壁22的延伸方向移动,调整浇口壁21与移动壁24之间的间距。从而,调整结晶器内腔2的宽度,以适应制作不同宽度金属铸锭的需要。本实用新型实施例对结晶器内腔2的宽度调节操作可以自动控制,操作简单,省时省力。

27.基于以上,上述驱动装置3可以包括驱动件以及传动组件。该驱动件可以为驱动电机或驱动气缸。传动组件可以为齿轮齿条机构,也可以为丝杠螺母传动机构。

28.例如,在本实用新型的一些实施例中,如图4所示,传动组件包括传动齿轮31和传动齿条32。传动齿轮31与驱动件传动连接。传动齿条32的延伸方向与第一壁22的延伸方向相同,且传动齿条32与传动齿轮31啮合。传动齿条32与移动壁24连接。驱动件驱动传动齿轮31转动,传动齿轮31带动传动齿条32沿第一壁22的延伸方向移动。从而,传动齿条32可以带动移动壁24沿第一壁22的延伸方向移动来调整结晶器内腔2的宽度。齿轮齿条机构的调节精度较高,对结晶器内腔2的宽度调节精确。

29.需要说明的是,可以根据实际需要,设计第一壁22、第二壁23以及传动齿条32的长度。例如,设置传动齿条32的长度(图4的水平方向)为1600mm,通过传动齿条32可以驱动移动壁24移动,以使移动壁24与浇口壁21的间距的调节范围可以为1000~1600mm。传动齿轮31与传动齿条32每切换一个齿啮合,可以带动移动壁24的移动距离为2mm。所以,移动壁24的调节精度为2mm。

30.并且,本实用新型实施例中的第一壁22和第二壁23上均设有导轨25,导轨25的延伸方向与第一壁22的延伸方向相同。移动壁24上对应导轨25的位置设有导向轮26,导向轮26与导轨25滚动连接。导轨25与导向轮26配合,使得移动壁24的移动过程较平稳,且导向轮26与导轨25之间的摩擦力较小,使用寿命较长。需要说明的是,移动壁24上的导轨25在使用时需要涂抹蓖麻油。

31.上述结晶器内腔2可以直接固定在底盘托架1上,也可以通过其他装置固定在底盘托架1上。在一些实施例中,上述结晶器100还包括固定架4,固定架4安装在底盘托架1上。例如,固定架4可以通过螺钉与底盘托架1连接。结晶器内腔2安装在固定架4内。结晶器100可以通过固定架4连接在底盘托架1上。固定架4可以防止结晶器内腔2结构因受力而产生变形。

32.此外,在本实用新型的一些实施例中,上述浇口壁21、第一壁22、第二壁23及移动壁24均为中空结构。参照图1、图3和图5,上述结晶器100还包括固定冷却管道5和伸缩冷却管道6,固定冷却管道5分别与浇口壁21、第一壁22及第二壁23连通。伸缩冷却管道6与移动壁24连通。从而,实现对浇口壁21、第一壁22、第二壁23及移动壁24的冷却。

33.本实用新型实施例还包括一种电子束冷床炉,该电子束冷床炉包括炉体,炉体内设有熔炼室。熔炼室内安装有上述实施例所述的结晶器100。由于本实用新型实施例的电子束冷床炉中的结晶器与上述实施例中的结晶器100结构相同,两者能够解决相同的技术问题,并获得相同的技术效果。该电子束冷床炉可以熔铸生产钛、镍、锆等纯金属及其合金的多规格矩形铸锭。

34.基于以上,上述电子束冷床炉还包括熔炼冷床和精炼冷床,熔炼冷床、精炼冷床及结晶器100围成c型结构。并且,上述电子束冷床炉内还形成有集气室、拉锭室、振动进料室等。并且,上述电子束冷床炉还包括一些其他装置,如炉门、炉盖、多个电子枪、引锭坩埚、成型坩埚、拉锭坩埚、引锭升降平台、进水管道、出水管道、冷却系统、温水系统、炉壁护板、炉膛内部护板、冷凝罩、进料室隔离阀、拉锭室隔离阀、机械泵、罗茨泵、增压泵、扩散泵、维持泵、液压系统等。其中,拉锭坩埚的尺寸需与结晶器100的尺寸配套使用。

35.本实用新型实施例还包括一种采用上述实施例所述的电子束冷床炉进行的熔铸工艺,包括以下步骤:

36.组装步骤:将结晶器安装在电子束冷床炉的熔炼室内。并根据所需金属铸锭的宽度,调节结晶器内腔中移动壁的位置。将拉锭坩埚提升至结晶器中,以形成结晶成型腔体。

37.进料步骤:将所需使用的金属原料通过进料系统加入到电子束冷床炉内熔炼坩埚中。

38.熔炼步骤:调整电子枪的扫描图形和扫描斑点,以使电子枪的扫面图形与结晶器内腔尺寸相匹配。逐步加载电子枪功率使金属原料熔化并具有流动性,熔融的金属液在电子束扫描下流入到结晶器中。金属液在结晶器中凝固成型后,通过拉锭坩埚从结晶器底部将铸锭逐渐拉长,以形成矩形的长金属铸锭。

39.其中,上述扫描结晶器区域的电子枪扫描图形边界与浇口壁、第一壁、第二壁及移动壁的距离为1-5mm,以减少对浇口壁、第一壁、第二壁及移动壁产生影响。

40.在组装步骤与熔炼步骤之间,熔铸工艺还包括预热步骤:当熔炼室的真空度达到9.0

×

10-3 hpa以下时,对电子枪的腔体进行抽真空,并对电子枪进行预热,然后逐步加载电子枪功率。

41.此外,在预热步骤过程结束后,还可以对电子枪进行二次抽空。

42.在组装步骤与进料步骤之间,熔铸工艺还包括烘炉步骤:给固定冷却管道和伸缩冷却管道持续8小时导入43℃-47℃的温水。

43.在组装步骤之前,熔铸工艺还包括清炉步骤:对炉体进行破空,并打开熔炼室、集气室、拉锭室、振动进料室的门和隔离阀,使电子束冷床熔炼炉的熔炼室、集气室、拉锭室、振动进料室等暴露在正常的大气压环境中。进入熔炼室中,清理炉体中的挥发物、集气室内的挥发物和油污、振动进料室中洒落的原料、拉锭室内洒落的原料、旋转进料室中洒落的原料等。

44.以下结合具体的实施例对本实用新型实施例的熔铸方法进行说明。

45.实施例1

46.本实施例以生产宽度1400mm、厚度210mm、长度7000mm的钛铸锭,电子束冷床炉以4个电子枪为例。该熔铸工艺具体步骤如下:

47.s101:清炉。对炉体进行破空,并打开熔炼室、集气室、拉锭室、振动进料室的门和隔离阀,使电子束冷床熔炼炉的熔炼室、集气室、拉锭室、振动进料室等暴露在正常的大气压环境中。进入熔炼室中,清理炉体中的挥发物、集气室内的挥发物和油污、振动进料室中洒落的原料、拉锭室内洒落的原料、旋转进料室中洒落的原料等。

48.s102:组装步骤。将结晶器100安装在电子束冷床炉的熔炼室内,并通过驱动装置3将移动壁24调节至与浇口壁21距离1400mm的位置。并且,保持移动壁24与第一壁22、第二壁23相互垂直。其中,第一壁22和第二壁23的固定距离为210mm。浇口壁21、第一壁22、第二壁23及移动壁24围成矩形的结晶器内腔2。在结晶器内腔2的尺寸调整完成后,对结晶器100和引锭坩埚进行对中校正,使引锭坩埚与结晶器100的中心在同一垂直线上。从而,可以确保引锭坩埚与结晶器100能够协同工作,并且引锭坩埚在缓慢伸入到成型坩埚内部时,不会与成型坩埚壁过度摩擦。之后,将引锭坩埚装置固定在引锭升降平台上。之后,在粗炼冷床的坩埚和精炼冷床的坩埚上铺放冷凝壳。在熔炼坩埚内铺置挂上炉壁护板和炉膛内部护板。将冷凝罩安装于熔炼室的炉膛正上方。

49.s103:烘炉步骤。关闭炉盖和集气室门,保持炉门打开。并且,将炉门上栓固定。关闭冷却循环水的进水阀和回水阀、以及电子枪冷却系统的进水阀和出水阀。打开温水系统的进水阀和回水阀,温水的温度控制在43℃-47℃,通温水的时间为8h。在通温水烘炉8h后,对电子束冷床炉的炉膛和炉壁上的挥发物再清扫一次。

50.s104:封炉步骤。关闭进料室的隔离阀和拉锭室的隔离阀,并检查炉体的情况,确认没有问题后关闭熔炼室的炉门。

51.s105:进料步骤。根据目标铸锭的牌号,确定所需使用的原料。先将颗粒或块状原料加入到阿基米德螺旋桶中,之后吊装到电子束冷床炉的旋转进料室内,装炉完成。

52.s106:抽真空步骤。开启机械泵、罗茨泵、增压泵、扩散泵、维持泵等对熔炼室、拉锭室、进料室等进行抽真空。

53.s107:预热步骤。在熔炼室的真空度达9.0

×

10-3

hpa以下时,开启电子枪的分子旋叶泵对4个电子枪的腔体进行初次抽真空。在初次抽真空过程中,对电子枪的上扩散泵和下扩散泵进行预热。上扩散泵的预热时间可以为10-20min,下扩散泵的预热时间可以为20-30min。在预热结束后,开启电子枪的扩散泵对电子枪进行二次抽空。当熔炼室和电子枪的真空度达到要求后,对4个电子枪的阴极进行加热,灯丝的稳定电流可以为500ma。在预热过程中,可以采用单枪间隙预热。

54.s108:熔炼步骤。在熔炼室、进料室及拉锭室的真空度达到工艺要求后,检查液压系统是否有漏油现象,并确认液压系统的压力为13.8mpa。之后,打开电子枪的控制软件,调整4个电子枪的扫描图形和扫描斑点。4个电子枪的扫描图形与结晶器内腔2的尺寸规格相匹配,以确保结晶器和成型坩埚的矩形面能够被电子束扫描覆盖。电子枪的起步功率为50kw,电压为25kv。在电子束冷床炉的各方面条件达到后,逐渐将1-3号电子枪的功率加载到300~550kw,将1-3号电子枪的电压加载至30~50kv。之后,分别开启1-3号电子枪开始熔料。当熔融的金属液流入到成型坩埚和拉锭坩埚时,开启4号电子枪,并逐步增加4号枪功

率。4号电子枪来回扫描,4号电子枪的扫描斑点可以帮助金属液从溢流侧流淌至非溢流侧。在金属液体铺满整个拉锭坩埚后开始往下,逐渐将成型坩埚内凝固的铸锭拉出,形成扁型金属铸锭。并且,在熔炼期间,4号电子枪的功率维持在250-300kw。随着熔炼过程的持续进行,流入到结晶器100中的金属液凝固成型后,从结晶器100的底部逐渐拉长。从而,可以生产出宽度1400mm、厚度210mm、长度7000mm的钛铸锭。

55.实施例2

56.本实施例以生产宽度1050mm、厚度210mm、长度4000mm的镍铸锭为例。在电子束冷床炉生产完上述实施例1的钛铸锭之后,再生产上述尺寸的镍铸锭。只需要将结晶器100的移动壁24移动至与浇口壁21距离1050mm的位置。之后重复实施例1中的s103-s108的步骤即可。需要说明的是,电子枪的扫描图形和扫描斑点需要根据重新调节的结晶器内腔2的尺寸规格进行调整。

57.在本说明书的描述中,具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

58.以上所述,仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1