一种铸钢管生产系统的制作方法

1.本实用新型应用于离心铸造领域,涉及铸钢管的生产装备布置,具体是一种不使用天车的铸钢管生产系统。

背景技术:

2.铸钢管多采用离心机离心铸造,离心机有单工位离心机、双工位离心机和多工位离心机,其中单工位离心机占地面积小,设备和管模投资少,适应于铸钢管规格的变化,可灵活生产组织。在铸钢管离心生产过程中,天车是不可缺少的关键装备。中频炉出钢需要天车,离心机钢水包浇注需要天车,管坯的吊运需要天车。可以说离心铸钢管车间没有天车,生产根本无法进行。而天车是生产车间最大的安全隐患,生产过程中的事故基本上与天车有关。

3.本实用新型从中间包、运输车、中频炉地坑、接管架等多方面改进,自钢水出钢、浇注、淬火、转运等整个生产过程不使用天车,做到安全生产,也为以后无人自动化生产打下设备基础。

4.中间包若能承接钢水,需要中间包封堵和开启方便,封堵机构更换简单。钢水浇注用柱塞包及cn201524782u给出的铁水浇注中间包,用柱塞封闭出钢口或出铁口,其限制在于出钢口或出铁口必须垂直向下。cn101804451b采用滑板砖控制钢水浇注速度,利用前后滑板砖之间的中滑板砖的滑动,通过控制过钢面积控制钢水流量,但其结构复杂,不便于更换。

5.运输车用于中间包的运输,需要完成中频炉接钢、离心机浇注等操作,所以运输车必须可以转向,或双向运输。双向运输车的专利申请较多,公告号cn212738360u和cn201362255y的授权专利均公开了可实现在垂直方向上行驶的双向运输车,cn110143207a则公开了一种通过旋转装置实现垂直双向运输的导轨运输车。其中cn201362255y上行走组件和下行走组件行走方向垂直,四个角部的限位组件通过半圆柱套体和凹槽的配合控制上行走组件和下行走组件的行走。cn212738360u的第一地盘悬挂在车体上,安装第一轮组,第二底盘固定在车体上,安装第二轮组,两个轮组行走方向垂直,两个底盘通过角部的四个升降机构连接,通过升降机构控制运输车的运输方向。公布号cn110094091a的发明专利申请公开了一种球型轮双向移动停车位机构,采用球型轮实现垂直双向的位移。

6.目前,与双向运输车和中间包配合出钢的中频炉地坑、即可翻转的铸钢管管坯接管架没有检索到专利申请,而且同行业中没有采用。

技术实现要素:

7.本实用新型解决的技术问题是:提供一种铸钢管生产系统,自钢水出钢、浇注、淬火、转运等整个生产过程不使用天车。

8.本实用新型所采用的技术方案是:铸钢管生产系统包括中频炉及其地坑、单工位离心机、位于离心机浇注端的双向运输车、纵向导轨、横向导轨和中间包、位于离心机非浇

注端的接管架等。所述中频炉地坑内安装顶升机构,所述双向运输车能够在纵向导轨和横向导轨上行走,该双向运输车上安装中间包,与顶升机构配合,不使用天车即可完成中频炉出钢。所述接管架包括u型螺杆、固定支架、托轮支架、举升缸等。托轮支架上安装v形轮,该v形轮轮轴的一端活动连接u型螺杆。在托轮支架的下表面,中部铰连接举升缸,两侧固定导向杆ⅰ和导向杆ⅱ。所述u型螺杆的横杆位于轮轴端部上方,该端部可顶起横杆上升,两个竖杆穿过托轮支架、固定支架的顶板,下部螺纹连接螺母,调整螺母可限定所述横杆的上升高度。在连接u型螺杆一侧,所述固定支架的侧板上固定有导向板,导向板之间形成导向槽ⅱ,该导向槽ⅱ与导向杆ⅱ匹配,导向杆ⅱ能在导向槽ⅱ约束的平面范围内上下移动或旋转。所述导向槽ⅱ的相对侧,在固定支架的侧板上,由转轴转动连接导向槽块,该导向槽块上加工有与导向杆ⅰ匹配的导向槽ⅰ,所述导向杆ⅰ能在导向槽ⅰ内上下移动或旋转。所述导向槽块与转轴扭簧连接,或者在导向槽块的下端,用拉簧与侧板连接,所述扭簧或拉簧的弹性力使得导向槽块内旋归位。

9.进一步,所述中间包包括弧形柱塞、牛角浇道、流嘴、柱塞支架和中间包本体。柱塞下端部为半球塞,与成型的封堵砖配合,封堵牛角浇道或流嘴浇道,该封堵砖位于流嘴与牛角浇道连接处。柱塞上端与柱塞支架连接,柱塞支架转动连接在中间包本体,柱塞支架旋转可实现半球塞与封堵砖的封堵和打开。

10.进一步,双向运输车包括上车、下车、千斤顶、吊簧和导向装置。所述下车位于上车下方,所述千斤顶、吊簧和导向装置均布连接上车的上车梁架和下车的下车梁架。所述导向装置可以是导向柱和导向套的配合,或者导向杆与导向槽的配合等。千斤顶可以采用液压缸等液压举升装置替代。

11.进一步,中频炉地坑由可旋转的地坑板分为上下两个部分,上部为中频炉事故处理坑,下部为顶升机构。所述地坑板铰链接地坑墙,重心偏心,能自动旋降。所述顶升机构包括动板、静板、支架、导向杆、举升装置、举升轮和展开轮。静板与支架固定连接,动板与静板通过导向杆和举升装置活动连接。在动板的下表面连接举升装置,上表面固定有与纵向导轨对接的轨道和举升轮,举升轮安装在轨道的两侧,展开轮安装在动板的两侧,该展开轮与旋开的地坑板配合。在地坑板的下表面四周设计有边板和中板,所述边板和中板上加工有凹槽,保证中频炉事故处理时,地坑板的周边不漏钢水。

12.进一步,所述双向运输车上安装与旋开地坑板配合的支撑轮,保证动板下降时,地坑板仍保持展开状态。

13.进一步,在所述纵向导轨和横向导轨交汇处设置残钢模,在离心机的浇注端也设置有残钢模,该残钢模位于导轨平面以下,保障双向运输车的运行。

14.进一步,铸钢管生产系统还包括位于离心机非浇注端的淬火池,该淬火池内安装托轮组、两侧铰接淬火架和捞管架。所述淬火架和捞管架位于淬火池中的一端为弧状,可稳定管坯。

15.本实用新型的有益效果是:中频炉出钢、离心浇注、推管后管坯的冷却和输送等整个生产系统不使用天车吊运,车间的天车只在生产准备或辅助生产时使用。降低了天车维护管理费用,使得整个生产操作在地面上进行,增加了安全生产的保障。

附图说明

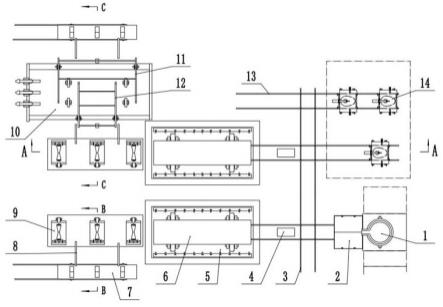

16.图1为本实用新型平面示意图;

17.图2为图1的a-a立面示意图;

18.图3和图4为中频炉地坑立面示意图及出钢过程示意图;

19.图5为图1的b-b立面示意图;

20.图6为图1的c-c截面示意图;

21.图7为实施例3接管架结构示意图;

22.图8为实施例4接管架结构示意图;

23.其中:1-中频炉、2-地坑、3-横向导轨、4-残钢模、5-离心机、6-管模、7-运管车、8-管坯滚架、9-接管架、10-淬火池、11-捞管架、12-淬火架、13-纵向导轨、14-中间包、15-双向运输车、16-管坯;

24.101-地坑板、102-动板、103-静板、104-支架、105-导向杆、106-举升装置、107-举升轮、108-边板、109-中板、110-展开轮;

25.141-柱塞、142-牛角浇道、143-流嘴、144-柱塞支架、145-中间包本体、146-封堵砖;

26.151-上车、152-下车、153-千斤顶、154-吊簧、155-导向装置、156-支撑轮;

27.901-u型螺杆、902-固定支架、903-导向板、904-举升缸、905-导向槽块、906-导向杆ⅰ、907-导向杆ⅱ、908-托轮支架、909-v形轮、910-转轴、911-拉簧。

具体实施方式

28.下述左右、上下、前后等只是为了结构部件位置关系的简化描述,不作为本实用新型的限定。除特别说明外,下述连接、安装、设置、设计等应做广义理解,所述连接包括固定连接和可拆卸连接,包括直接连接或间接连接。所述固定连接包括但不限于焊接、紧固件连接、铆接,还可以是一体式或通过其他中间部件的固定连接。

29.在附图1的平面图上,管模6的中心线方向为纵向,与管模6中心线垂直的方向为横向,故标示3为横向导轨,标示13为纵向导轨。

30.附图1为本实用新型平面布置示意图,以一个中频炉、两个单工位离心机来说明本实用新型铸钢管生产系统,以推管后进入下一道工序的不同方式,分为三个实施例,其中附图1的b-b立面视图、即附图5为实施例1,c-c立面视图、即附图6及其改进为实施例2,以接管架的另一种形式作为实施例3。

31.实施例1。

32.本实施例铸钢管生产系统包括中频炉1、中间包14、离心机5、接管架9、管坯滚架8、运管车7等。本实施例离心机5为占地面积小的单工位离心机,即所有操作均在该工位进行,如涂料喷涂、上挡板、浇注、冷却、卸挡板、推管、管模清理等,在离心机5浇注的一端为浇注端,即设置有中间包14的一端,另一端为非浇注端。

33.所述中间包14为柱塞式,如附图2所示,包括柱塞141、牛角浇道142、流嘴143、柱塞支架144、中间包本体145等。钢水浇注时,经过牛角浇道142,将垂直流动变向为水平流动,从流嘴143进入管模。柱塞141为弧形,其下端部为半球塞,与成型的封堵砖146配合,在牛角浇道142或流嘴浇道处封堵钢水浇道。其上端与柱塞支架144连接,柱塞支架144可绕固定在

中间包本体145上的小轴转动,该小轴可上下调整位置,保证半球塞与封堵砖146严密封堵。柱塞支架144的转动带动柱塞141的开启或关闭,实现柱塞的半球塞对牛角浇道142或流嘴浇道的封堵或打开。半球塞和与封堵砖146便于拆卸更换,柱塞141旋出中间包,可实现半球塞的更换。卸下紧固件,将流嘴143与中间包本体145分开,可对流嘴143与牛角浇道连接处的封堵砖146进行更换。每浇注一支铸钢管,需要检查更换一次,保证其封堵效果,避免漏钢。

34.中间包14固定安装在双向运输车15上,以便中间包的移动。所述双向运输车15如附图2和附图3所示,附图2为双向运输车的横向示意图,附图3为双向运输车的纵向示意图。双向运输车15包括上车151、下车152、千斤顶153、吊簧154、导向装置155。上车151的上车梁架和下车的下车梁架之间均布千斤顶153、吊簧154、导向装置155。吊簧154上端连接上车梁架,下端连接下车梁架,其功能是将下车152悬吊起来。导向装置155的功能是保证上车151和下车152垂直相对移动,可以是导向柱和导向套的配合,或者导向杆与导向槽的配合等。千斤顶153的伸缩则可实现上下车之间的相对移动,该千斤顶153可以采用液压缸等液压举升装置替代。通常情况下,下车悬吊,上车轮接触纵向轨道13,双向运输车在纵向导轨13上行走。若需要双向运输车横向行走,将双向运输车定位停放在纵向导轨13和横向导轨3的交汇处,即附图1所示的“井”字处,然后伸出千斤顶153的缸杆,克服吊簧154的拉力,使得下车152下降,当下车轮接触横向导轨3时,伸出的缸杆举升上车151,使得上车脱离纵向导轨13,直到上车轮的最低点高出横向导轨3上表面。启动下车152的驱动装置,实现双向运输车15的横向行走。若由横向轨道3变向为纵向轨道13行走,同样,在交汇处定位停放,千斤顶153的缸杆回缩,上车151下降,上车轮接触纵向导轨13,然后吊簧154将下车152悬吊起来,当下车轮的最低点高于纵向轨道13上表面,启动上车的驱动装置,实现双向运输车的纵向行走。

35.柱塞141封堵中间包14,以及双向运输车15均是为了能将中间包14输送到中频炉1的炉口,承接钢水,不使用天车。但中频炉1的地坑也需要改造,以满足中间包承接钢水的需求。如附图3和附图4所示,中频炉1的地坑由可旋转的地坑板101分为上下两个部分,上部分为中频炉事故处理坑,当中频炉事故漏炉时,可直接将炉内的钢水倒入上部的事故处理坑中。下部为顶升机构,顶升机构包括动板102、静板103、支架104、导向杆105、举升装置106、举升轮107等。静板103与固定在地面上的支架104固定连接,动板102与静板103通过导向杆105和举升装置106活动连接,类似与上述的上车151与下车152的连接。在动板102上表面固定有支撑双向运输车的轨道和举升轮107,举升轮107位于轨道的两侧,用于顶起旋升地坑板101,如附图4所示,左侧为地坑板101旋升旋降过程示意图,右侧为中间包接钢下降到底部的示意图。为防止事故处理坑中的钢水顺着地坑板101的四周缝隙向下滴流,在地坑板101的下表面四周设计有边板108和中板109,边板108和中板109用于凝固钢水。为增加钢水的流动距离,在边板108和中板109上面加工有凹槽。

36.中间包14承接钢水时,地坑内的举升装置106在导向杆105导向作用下,垂直顶升动板102,如附图4的左侧所示,举升轮107旋升地坑板101,以减小与地坑板101的摩擦。随后,动板102两侧的展开轮110使得两侧的地坑板101垂直展开,贴近地坑墙。动板102顶升到顶部时,动板102上的轨道与地面上的纵向导轨13对接,双向运输车15开到动板102的轨道上,如附图3所示。然后动板102在举升装置106和导向杆105的作用下下降,中频炉同时出钢。此时,双向运输车两侧的支撑轮156使得地坑板101依然保持展开垂直状态。当中间包承

接所需重量的钢水后,动板102在举升装置106和导向杆105的作用下上升到顶部,双向运输车15由动板102的轨道行走到纵向导轨13上。然后举升装置106带动动板102下降,地坑板101失去支撑旋降。地坑板101铰接在地坑墙上,其重心偏离铰接轴,有因重心偏心而旋降的趋势,所以在中间包接钢时,支撑轮156和展开轮110支撑垂直展开的地坑板101,使其保持稳定。当动板102下降到底部时,两侧地坑板101旋降到底,形成事故处理坑,地坑板101由轨道、边板108和中板109共同支撑,地坑回复原态。

37.在纵向导轨13和横向导轨3的交汇处、中间包14停止时流嘴143的位置,以及离心机浇注端的位置设置残钢模4。残钢模4位于导轨平面以下,不影响双向运输车15的行走。该残钢模4有两个作用,一是检查柱塞141封堵浇道情况。中间包14在中频炉地坑中出钢时,为防止中间包柱塞141封堵不良造成漏钢事故,在柱塞封堵浇道的同时封堵流嘴。出钢后,双向运输车15定位停止在交汇处转向时,打开流嘴封堵,检查柱塞是否漏钢。若存在漏钢现象,则将钢水流入残钢模4,更换中间包。二是紧急处理浇注事故。在离心浇注过程中,由于挡板安装质量的问题,偶尔会出现甩钢事故,此时,用柱塞141封堵中间包浇道,双向运输车15后退到残钢模4位置,将中间包内的钢水流入残钢模4。

38.上述柱塞封堵中间包14、双向输送车15、地坑顶升机构、横向导轨3和纵向导轨13等设施一起,为中间包接钢浇注提供了设备基础,保证了中频炉钢水出钢、离心浇注等生产操作不使用天车。

39.离心机5的拖轮带动管模6高速旋转,钢水自中间包浇注进管模6,在离心力的作用下,钢水凝固后成为铸钢管管坯。本实施例凝固后的管坯由推管机自管模的浇注端向非浇注端推出(该推管机没有在本技术中的附图中显示,设计方案基本定稿,图纸设计出来后进行专利申请)。在非浇注端设置有不少于三个接管架9,以稳定支撑推出的管坯,防止管坯在推出时翘起。

40.接管架9的结构见附图2、附图5所示,附图2为横向视图,附图5为纵向视图。该接管架9包括u型螺杆901、固定支架902、可上下移动和旋转的托轮支架908、举升缸904等。在托轮支架908上表面固定安装v形轮909,v形轮909可旋转接管,但限制管坯的侧向滚动。托轮支架908下表面,中部铰连接举升缸904,两侧固定连接导向杆ⅰ906和导向杆ⅱ907。在v形轮909轮轴的一端上部,活动连接u型螺杆901。u型螺杆901的横杆位于v形轮909轮轴端部上方,u型螺杆901的两个竖杆穿过托轮支架908、固定支架902的顶板,下部螺纹连接螺母。在固定支架902安装u型螺杆901的一侧,侧板上固定有导向板903,导向板903之间形成导向槽ⅱ,该导向槽ⅱ与导向杆ⅱ907匹配,导向杆ⅱ907可在导向槽ⅱ约束的平面范围内上下移动或旋转。在导向槽ⅱ的相对侧,固定支架902的侧板上由转轴910转动连接导向槽块905,导向槽块905上加工有与导向杆ⅰ906匹配的导向槽ⅰ,导向杆ⅰ906可在导向槽ⅰ内上下移动或旋转。导向槽块905与转轴910上安装扭簧,该扭簧的弹性力使得导向槽块905内旋归位,即导向槽ⅰ和导向杆ⅰ906竖直匹配。

41.接管时,举升缸904缸杆伸出,托轮支架908在导向槽ⅰ和导向杆ⅰ906、导向槽ⅱ与导向杆ⅱ907的共同约束下垂直上移,同时v形轮909上移,使得v形轮909与管坯16的下表面配合接管。当管坯16全部从管模6中退出后,继续伸出举升缸904的缸杆。在v形轮909上升的过程中,v形轮909的轮轴带动u型螺杆901上升,当u型螺杆901低端的螺母接触固定支架902顶板的下表面时,u型螺杆901的横杆停止上升。举升缸904缸杆继续伸出,托轮支架908以横

杆与轮轴的接触点为圆心翻转,从而将管坯16自v形轮909中翻滚下,进入管坯滚架8,然后滚入运管车7上的v铁上,由运管车7将管坯16送入下一个工位。

42.u型螺杆901横杆上升的高度与管坯滚架8高度相应,螺母可调整横杆的上升高度。

43.管坯16和托轮支架908只能向安装u型螺杆901的一侧倾翻,u型螺杆901下方的导向槽ⅰ是固定的,导向杆ⅰ906可在导向槽ⅰ内旋转。相对侧的导向槽ⅱ是旋转的,当导向杆ⅱ907旋转时,导向槽块905和导向槽ⅱ配合旋转。当托轮支架908在举升缸904回缩下降时,扭簧的弹性力使得导向槽块905内旋归位,也迫使导向杆ⅱ907归位,将托轮支架908垂直下降到固定支架902上。

44.接管架9实现旋转倾翻的关键在于转轴910的设计位置,当托轮支架908由举升缸904垂直举升到最高点时,转轴910的高度不得高于导向杆ⅰ906的下端,如附图8所示,否则托轮支架908无法旋转。同时,导向杆ⅰ906下端的旋转弧线,不得与导向槽ⅰ旋转的轨迹相交,也就是说,在导向杆ⅰ906旋转的过程中,导向杆ⅰ906与导向槽ⅰ的接触点距离转轴910中心是变化的,该距离只能越来越大,若出现减小的情况,则导向杆ⅰ906卡住无法旋转。

45.利用接管架9的倾翻功能,可自动将管坯16经管坯滚架8送入运管车7,不使用天车吊运。

46.实施例2。

47.本实施例与实施例1的区别在于推管后的操作不同,实施例1推管后直接送入运管车7,本实施例适用于利用管坯预热高温入水固溶处理、水韧处理或冷却。对于某些钢种,如不锈钢、高锰钢,一般需要高温入水固溶处理或水韧处理防止碳化物析出,某些淬不上火的低碳钢,可直接水冷,加快生产节奏,避免烫伤事故。

48.本实施例如附图6所示,在接管架9倾翻的一侧设置有淬火池10,在该淬火池10的两侧,分别铰接淬火架12和捞管架11,淬火架12和捞管架11分别铰接液压缸,在液压缸的作用下可旋升和旋降。淬火架12和捞管架11在淬火池中的一端,设计为弧状,用于定位管坯16。

49.接管架9倾翻后,将高温红热管坯16经管坯滚架8滚入淬火架12,液压缸缸杆伸出,淬火架12将管坯送入淬火池10中的托轮组上,托轮组旋转,管坯在冷却水中均匀快速冷却。管坯冷却后,由捞管架11将管坯捞出,再由管坯滚架8滚入运管车7,由运管车7将管坯16送入下一个工位。然后捞管架11旋回处于捞管状态,淬火架12旋升处于接管状态。

50.本实施例不使用天车,可直接将高温红热管坯送入冷却水中进行固溶处理、或水韧处理、或冷却,节约能源,加快生产节奏。

51.铸钢管的钢种很多,除实施例2中的三种钢种外,其他钢种一般不用水冷,以防止裂纹。对于装备如实施例2而言,如果生产不需要水冷的钢种,可以将捞管架11和淬火架12拆卸,跨越淬火池10搭接两个型钢,连接淬火池10两侧的管坯滚架8即可,管坯可自接管架9直接滚入运管车7。或者将淬火池10中的水放空,在下一个管坯到来之前,可在淬火池中缓冷。

52.总之,本实施例增加淬火池,可以实现管坯的快冷、缓冷或直接送入运管车,生产方式多样,工艺组织灵活。

53.实施例3。

54.本实施例将接管架9中的扭簧更换为拉簧911,如附图7所示。拉簧911一端连接导

向槽块905的下部,一端固定在固定支架902的侧板上。托轮支架908翻转时,拉簧911拉长受力,当托轮支架908下降时,拉簧911将导向槽块905拉回内旋归位,使得托轮支架908下降归位。

55.实施例4。

56.上述实施例中的接管架9使用了扭簧或拉簧911,扭簧或拉簧911的弹性力使得导向槽块905内旋归位,之所以使用扭簧或拉簧,是因为转轴910的中心位于导向杆ⅰ906与导向槽块905接触点的内侧,如附图5、附图6和附图7所示。如果没有扭簧或拉簧911将导向槽块905强行内旋归位,当托轮支架908下降时,导向杆ⅰ906也下降,导向杆ⅰ906与导向槽块905的接触点产生的转矩可能会将导向槽块905继续向外旋转,从而造成托轮支架908下降失败,严重会造成设备事故。

57.本实施例如附图8所示,转轴910的中心位于导向杆ⅰ906与导向槽块905接触点的外侧。当托轮支架908下降时,导向杆ⅰ906与导向槽块905的接触点产生的转矩必然将导向槽块905向内旋转归位。这种结构可以省去扭簧或拉簧,也可以使用扭簧或拉簧为托轮支架908的下降提供更高的安全系数。

58.本实用新型铸钢管生产系统将中间包改为柱塞封堵、运输车可双向行走、中频炉地坑增加升降装置、接管架可接管和倾翻、淬火机构可自动淬火冷却,整个生产系统不使用天车吊运,车间的天车只在生产准备或辅助生产时使用。不仅降低了天车设备投入费用,还大大降低了天车的维护管理费用,使得整个生产操作在地面上进行,降低了天车操作的不安全系数,增加了安全生产的保障。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1