一种抛光皮的制作方法

1.本技术涉及抛光研磨工具的技术领域,尤其是涉及一种抛光皮。

背景技术:

2.目前,为了提升消费产品外观视觉,制备过程中采用抛光机进行抛光处理,以使产品具有光泽的表面。抛光机的抛光和研磨处理需要使用到抛光皮。抛光皮是对物体表面进行打磨抛光处理的一种耗材,抛光作业一定时间后需要进行更换,或者遇到不同的抛光需求,需要替换适合的抛光皮。

3.目前,为了兼顾抛光皮的安装稳定性和拆卸便利性,采用双面胶粘附在抛光机的抛光转轴上,或者通过螺栓螺钉的可拆卸固定方式安装在抛光机上抛光转轴上。而现有的抛光机为了提升抛光产能,一个抛光机具有多个抛光转轴,现有的抛光皮双面胶粘存在粘贴位置不准,需要重复拆装从而延长安装时间。而采用螺栓或螺钉可拆卸的紧固方式,虽然抛光皮的定位比较便利,但是安装和拆卸过程均需要采用外部工具,不够方便快捷,整体的更换耗时较长,不利于延续抛光作业。

4.有鉴于此,本技术发明人认为现有的抛光皮装卸耗时较长,便捷性较差。

技术实现要素:

5.为了提升现有抛光皮装卸的便捷性,本技术提供一种抛光皮。

6.本技术提供的一种抛光皮,采用如下的技术方案:

7.一种抛光皮,具有相背的抛光面和连接面,所述连接面为毛绒面,用于与抛光机粘合连接;所述抛光皮中部开设有连接孔,所述连接孔连通抛光面和连接面,供抛光机的转轴插入连接。

8.通过采用上述技术方案,通过设置毛绒面的连接面与抛光机粘合连接,兼顾抛光皮的安装稳定性的同时,提升抛光皮装拆的便捷性;同时配合中部的连接孔,通过连接孔便于抛光皮安装定位,可以减少粘合时因定位不准而延长操作时间,并减少因为定位不准对后续抛光质量的影响。

9.可选的,所述抛光皮包括相互固定连接的抛光层和连接层,所述抛光面设于抛光层,所述连接面设于连接层;所述连接孔同轴开设于抛光层和连接层。

10.通过采用上述技术方案,通过不同层的设计,一方面便于加工生产,另一方面便于采用不同的材质实现所需的抛光和连接功能。

11.可选的,所述抛光层开设有若干相互相交的凹槽。

12.通过采用上述技术方案,通过开设相互相交的凹槽,便于抛光液在抛光皮中均匀分散,从而提升抛光的效果和一致性。

13.可选的,所述凹槽的槽宽为0.5~1mm。

14.通过采用上述技术方案,凹槽的槽宽开设宽度在上述的范围下,既可使抛光液顺畅流通,又维持较大的抛光面,提升抛光效果。

15.可选的,所述抛光层由含氧化铈聚氨酯材质制成。

16.通过采用上述技术方案,采用含氧化铈聚氨酯材质制成的抛光层,可以增加抛光层的硬度,从而提升抛光皮的抛光速率。

17.可选的,所述抛光皮还包括缓冲层,所述缓冲层分别与连接层和抛光层固定连接。

18.通过采用上述技术方案,通过设置缓冲层,可以提升抛光皮对抛光工件的包裹性,增加抛光接触面积从而提升抛光效果。

19.可选的,所述缓冲层的厚度为3~20mm。

20.通过采用上述技术方案,通过设置上述厚度的缓冲层,可以在不过度增加抛光皮的整体厚度同时,满足不同工况的包裹需求,以提升抛光效率。

21.可选的,所述缓冲层分别与抛光层和连接层胶粘连接。

22.通过采用上述技术方案,通过胶粘连接,一方面提升三层之间的连接稳定性,另一方面简化加工程序,提升生产效率。

23.综上所述,本技术包括以下至少一种有益技术效果:

附图说明

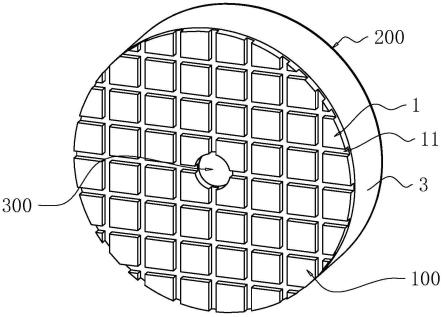

24.图1是本技术实施例一种抛光皮立体结构示意图。

25.图2a是本技术实施例一种抛光皮左视图

26.图2b是图2a中a-a剖面图。

27.图3是图1的结构爆炸示意图。

28.附图标记说明:1、抛光层;11、凹槽;111、纵向凹槽;112、横向凹槽;2、连接层;3、缓冲层;100、抛光面;200、连接面;300、连接孔。

具体实施方式

29.以下结合图1-图3对本技术作进一步详细说明。

30.本技术实施例公开一种抛光皮。参照图1,可以看到本技术抛光皮的各组成部分以及,各组成部分的相对位置关系。

31.参照图1、图2a和图2b,抛光皮为圆盘状,为了简化抛光皮的安装和拆卸程序,提升更换抛光皮的效率,以满足多头抛光机的连续生产要求,抛光皮一面为抛光面100,另一面为绒毛连接面200。其中绒毛连接面200与抛光机的机头钩接层上相互粘接,实现抛光皮的安装。抛光皮中部具有贯穿抛光面100和连接面200的连接孔300,连接孔300供抛光机的转轴插入,便于抛光皮的定位,提升抛光皮的安装准确度,从而提高抛光皮的安装效率。

32.参照图2a和图3,抛光皮包括抛光层1和连接层2,抛光层1背向连接层2的一面开设有多个相互平行的纵向凹槽11和多个相互平行的横向凹槽11,纵向凹槽11和横向凹槽11相互连通,使整个抛光面100形成网格型槽面。每个凹槽11延伸至抛光皮的边缘,使抛光液既可以垂直于抛光面100流出,也可沿其延伸方向从抛光层1侧面流出,抛光液在凹槽11均匀流通,并把抛光液有效均匀地输送到抛光皮的不同区域,使抛光液能够均匀涂布在加工部件表面上,从而提升对工件抛光的质量和效率。凹槽11的槽宽为0.5mm,在此槽宽下,抛光层1的涵养量可以满足抛光的需求,涵养量是指单位体积的抛光皮存储抛光液的质量。

33.在其他实施例中,为了满足不同工件的对涵养量需要,兼顾合适抛光面100的表面

积,凹槽11的槽宽还可以是0.6~1mm;凹槽11还可以是圆环型、正螺旋对数型、负螺旋对数型、圆环型与网格型的结合、环形槽与正螺旋对数型的结合等能够使抛光液均匀释放在抛光层1与工件之间的凹槽11设计。

34.为了提升抛光速率,在本实施例中,抛光层1采用填充有磨料氧化铈的聚氨酯材质制成,填充磨料氧化铈可以增加抛光层1的粗糙度和硬度,提升抛光层1的磨削力和抛光精度,进而提高抛光层1对工件的抛光速率。

35.连接层2背向抛光层1的一面为带有绒毛面的纤维层,采用尼龙材质制成。抛光机相对的安装位置上固定有一个能与绒毛面粘接的钩接层。利用魔术贴原理,连接层2和钩接层为公母扣,钩接层为上带有勾刺的弹性纤维,当连接层2和钩接层粘接时,绒毛与勾刺相扣接,从而使抛光皮固定在抛光机上。在收到一定的横力情况下,富有弹性的勾被拉直,从绒毛上松掉而打开,然后又恢复原有的勾型。如此反复,实现抛光皮的安装和拆卸。

36.在本实施例中的抛光皮应用在十二头抛光机的场景下,更换频率为8~10次/天,相对于相关技术中的双面胶胶粘方式,本实施例的连接方式可以在不破坏抛光皮的完整度的情况下进行拆卸,并且在安装定位不准时可以拆下来重新定位安装,实现重复安装的可行性。相对于采用螺栓等紧固件的固定方式,本实施例的连接方式可以在不借用外部工具的情况下,实现快速安装和拆卸,快速完成抛光皮的更新,减少抛光机停机时长,从而提升生产效率。

37.参照图2a和图3,为了满足对不同工件的包裹性要求,抛光皮还包括设置在抛光层1和连接层2之间的缓冲层3,缓冲层3为海绵材质制成,厚度为3mm。通过设置缓冲层3,当抛光皮挤压被挤压时,缓冲层3支撑抛光层1对工件进行包覆,保持最大化的接触面积,从而维持抛光皮表面的抛光液薄膜,以便工件表面的化学反应充分进行,并使抛光过程的平稳进行,降低工件表面发生变形,以便获得较好的产品表面形貌。抛光层1、缓冲层3和连接层2在一定压力下进行胶粘固定,使抛光皮整体连接稳定,降低在抛光作业过程中发生脱层,而影响抛光质量。

38.在其他实施例中,为了满足不同工件的包覆效果,缓冲层3的厚度可以是4~20mm,还可以依据实际适配情况进行调整。

39.在其他实施例中,缓冲层3还可以是eva泡棉材质制成。

40.本实施例的实施原理,抛光皮包括带绒毛的连接层2,利用魔术贴的原理与抛光头相连接,既满足连接的稳定性,又便于抛光皮的安装和拆卸,提升在生产过程中抛光皮的更新效率。安装抛光皮时,将抛光头的转轴穿过连接孔300,实现抛光皮的定位,然后施加一定的垂直压力,使连接层2的绒毛与抛光头上的钩接层相勾接粘合。拆卸抛光皮时,施加一定横向的力,使钩接层的勾刺在绒毛的拉伸作用下伸直从而释放绒毛,进而可以将抛光皮拆卸。抛光层1的纵横相交的凹槽11使抛光机中的抛光液均匀分布在抛光皮上,并且均匀涂布在加工工件表面,从而提升抛光效率和抛光效果的一致性。

41.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1