全自动锯片砂光机的制作方法

1.本实用新型涉及一种锯片加工设备,具体地说,尤其涉及一种全自动锯片砂光机。

背景技术:

2.圆锯片生产过程中应用激光切割与冲压成型,这样制造的产品不可避免会产生毛刺,需要放置用环形砂带做出的砂光机进行表面打磨去除毛刺与高点,砂光机噪音与粉尘污染较重危害工人身体健康,并且原有砂光机无法实现自动上料、下料,生产效率低。

技术实现要素:

3.本实用新型的目的,在于提供一种全自动锯片砂光机,以解决现有技术中缺少一种可以实现自动上、下料,在保证工人健康的同时还能提高生产效率的全自动锯片砂光机的问题。

4.本实用新型是通过以下技术方案实现的:

5.一种全自动锯片砂光机,包括砂光机,砂光机两侧分别设有料架,所述料架包括料架ⅰ和料架ⅱ,料架ⅰ和料架ⅱ上分别设有移位机构,移位机构上设有弹性吸盘,弹性吸盘包括上板和下板,移位机构与上板连接,下板上设有螺旋弹簧,即在下板上开出螺旋条孔,上板和下板通过固定件固定,下板上设有电磁铁,料架ⅰ和料架ⅱ上设有传输装置。

6.进一步地,所述的传输装置为滚筒式传送带,滚筒式传送带上设有滚筒。

7.进一步地,所述的滚筒式传送带下方的料架ⅰ上对称设有进料矫正气缸,进料矫正气缸的活塞杆与矫正板连接,滚筒式传送带下方的料架ⅰ上还设有传感器,传感器用于检测锯片到来,进而进料矫正气缸工作。

8.进一步地,所述的滚筒式传送带下方的料架ⅱ上设有出料矫正装置,出料矫正装置包括板架、齿轮和动力气缸,板架设于料架ⅱ上,齿轮转动设于板架上,动力气缸安装在板架下方,板架还设有三个滑轨,三个滑轨上分别滑动设有齿条滑板,齿条滑板的齿条部分与齿轮啮合,三个齿条滑板中的一个通过连接件与动力气缸的活塞杆连接,三个齿条滑板上分别设有抓板,滚筒式传送带下方的料架ⅱ上还设有传感器,传感器用于检测锯片到来,进而动力气缸工作。

9.进一步地,所述的滚筒式传送带端部的梁架上还设有端板,端板上表面与滚筒式传送带的滚筒的工作面平齐。

10.进一步地,所述的上板和下板上开设有安装孔,安装孔内设有吸盘金具,吸盘金具固定在上板上,吸盘金具可以辅助吸住锯片,即可以先用吸盘金具吸住锯片,当弹性吸盘吸起锯片抬起一定高度后,电磁铁再通电吸住锯片,随后吸盘金具断气,可以防止锯片磁化,电磁铁吸起多张锯片。

11.进一步地,所述的移位机构包括托板、横光轴和气缸ⅰ,横光轴设于料架上,托板设于横光轴上,气缸ⅰ安装在托板上,气缸ⅰ的活塞杆与料架连接,托板上还设有气缸ⅱ和竖光轴,竖光轴与托板滑动接触,竖光轴一端固定在上板上,气缸ⅱ的活塞杆与上板连接,下板

上设有导向孔,竖光轴固定在上板的一端向下延伸至导向孔外,对下板的移动起到导向作用。

12.进一步地,所述的上板上开设有传感器检测孔,传感器检测孔位于下板的螺旋弹簧上方,上板上安装传感器,传感器通过传感器检测孔检测螺旋弹簧的拉、压变化量,以此判断是否将锯片成功抓取。

13.进一步地,所述的固定件为螺栓和螺帽。

14.与现有技术相比,本实用新型的有益效果是:

15.1、通过弹性吸盘实现待加工锯片的自动上料、下料,提高了工作效率,减少人工参与,保证了人员的健康。

16.2、上料时通过矫正板将锯片定准位置,下料时通过定位抓板挡住从滚筒式传送带上传输的锯片,并同时定位,以方便弹性吸盘进行抓取后放在收集车上。

附图说明

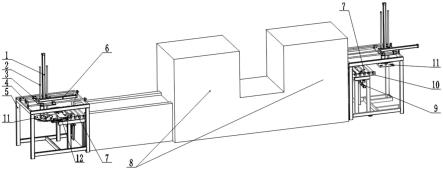

17.图1是本实用新型的结构示意图;

18.图2是本实用新型的侧视图;

19.图3是本实用新型的图1中左侧部分的放大图;

20.图4是本实用新型的弹性吸盘的结构示意图ⅰ;

21.图5是本实用新型的弹性吸盘的结构示意图ⅱ;

22.图6是本实用新型的弹性吸盘的结构示意图ⅲ;

23.图7是本实用新型的出料矫正装置、传输装置的安装示意图;

24.图8是本实用新型的出料矫正装置的结构示意图;

25.图9是本实用新型的矫正板的安装示意图。

26.图中:1、气缸ⅱ;2、竖光轴;3、托板;4、横光轴;5、料架;6、气缸ⅰ;7、滚筒;8、砂光机;9、进料矫正气缸;10、矫正板;11、弹性吸盘;12、出料矫正装置;13、上板;14、下板;15、传感器;16、螺旋弹簧;17、电磁铁;18、定位抓板;19、端板;20、齿条滑板;21、滑轨;22、板架;23、齿轮;24、动力气缸;25、连接件。

具体实施方式

27.下面结合附图对本实用新型作进一步地描述说明。

28.实施例1、如图1-6所示,一种全自动锯片砂光机,包括砂光机8,砂光机8两侧分别设有料架5,所述料架5包括料架ⅰ和料架ⅱ,料架ⅰ和料架ⅱ上分别设有移位机构,移位机构上设有弹性吸盘11,弹性吸盘11包括上板13和下板14,移位机构与上板13连接,下板14上设有螺旋弹簧16,螺旋弹簧16使得弹性吸盘11具有一定的缓冲作用和弹性,即在下板14上开出螺旋条孔,上板13和下板14通过固定件固定,下板14上设有电磁铁17,料架ⅰ和料架ⅱ上设有传输装置

29.实施例2、如图7-9所示,一种全自动锯片砂光机,所述的传输装置为滚筒式传送带,滚筒式传送带上设有滚筒7;所述的滚筒式传送带下方的料架ⅰ上对称设有进料矫正气缸9,进料矫正气缸9的活塞杆与矫正板10连接,滚筒式传送带下方的料架ⅰ上还设有传感器15,传感器15用于检测锯片到来,进而进料矫正气缸9工作,矫正板10用于对准锯片位置;所

述的滚筒式传送带下方的料架ⅱ上设有出料矫正装置12,出料矫正装置12包括板架22、齿轮23和动力气缸24,板架22设于料架ⅱ上,齿轮23转动设于板架22上,动力气缸24安装在板架22下方,板架22还设有三个滑轨21,三个滑轨21上分别滑动设有齿条滑板20,齿条滑板20的齿条部分与齿轮23啮合,三个齿条滑板20中的一个通过连接件25与动力气缸24的活塞杆连接,三个齿条滑板20上分别设有抓板18,滚筒式传送带下方的料架ⅱ上还设有传感器15,传感器15用于检测锯片到来,进而动力气缸24工作,定位抓板18用于对准锯片位置方便弹性吸盘11抓取锯片;所述的滚筒式传送带端部的梁架上还设有端板19,端板19上表面与滚筒式传送带的滚筒7的工作面平齐;所述的上板13和下板14上开设有安装孔,安装孔内设有吸盘金具,吸盘金具固定在上板13上,吸盘金具可以辅助吸住锯片,即可以先用吸盘金具吸住锯片,当弹性吸盘11吸起锯片抬起一定高度后,电磁铁17再通电吸住锯片,随后吸盘金具断气,可以防止锯片磁化,电磁铁吸起多张锯片;所述的移位机构包括托板3、横光轴4和气缸ⅰ6,横光轴4设于料架5上,托板3设于横光轴4上,气缸ⅰ6安装在托板3上,气缸ⅰ6的活塞杆与料架5连接,托板3上还设有气缸ⅱ1和竖光轴2,竖光轴2与托板3滑动接触,竖光轴2一端固定在上板13上,气缸ⅱ1的活塞杆与上板13连接,下板14上设有导向孔,竖光轴2固定在上板13的一端向下延伸至导向孔外,对下板14的移动起到导向作用;如图4所示,所述的上板13上开设有传感器检测孔,传感器检测孔位于下板14的螺旋弹簧16上方,上板13上安装传感器15,传感器15通过传感器检测孔检测螺旋弹簧16的拉、压变化量,以此判断是否将锯片成功抓取;所述的固定件为螺栓和螺帽,其它与实施例1相同。

30.使用时,人工将堆垛有锯片的推车放到如图1所示的右侧弹性吸盘11下方,再将另一个空推车放到如图1所示的左侧弹性吸盘11下方。启动设备,右侧弹性吸盘11在气缸ⅰ6和气缸ⅱ1的带动下实现左右、上下的移动,以抓取锯片。在弹性吸盘11下降过程中,当电磁铁17接触到锯片时,螺旋弹簧16出现位置变量,安装在上板13上的传感器15为形变传感器,形变传感器检测到螺旋弹簧16的形变量,进而气缸ⅱ1的活塞杆停止动作,吸盘金具将锯片吸起,气缸ⅱ1带动弹性吸盘11上升一小段位置,随后电磁铁17通电工作,吸盘金具停止工作,防止电磁铁17先通电磁化锯片吸起多片。螺旋弹簧16会被锯片向下拉,在此出现位置变量,形变传感器以此变量判断是否成功吸起锯片。随后在气缸ⅰ6和气缸ⅱ1的配合下将锯片放到滚筒7上,当位于滚筒式传送带下方的传感器15(光电传感器)探测到锯片,进料矫正气缸9动作,带动矫正板10将锯片位置矫正,随后送入砂光机内进行打磨,砂光机为现有技术,在此不做多余赘述。打磨后的锯片从砂光机出来,当位于滚筒式传送带下方的传感器15(光电传感器)探测到锯片,动力气缸24动作,带动其中一个齿条滑板20移动,通过齿轮23传动,进而三个定位抓板18动作将锯片矫正位置,位于滚筒式传送带末端的那片定位抓板18还可以挡住锯片继续移动。此时,位于图1左侧的气缸ⅰ6和气缸ⅱ1带动弹性吸盘11将锯片抓取,过程同上述抓取过程。随后在气缸ⅰ6和气缸ⅱ1的动作下,电磁铁17断电进而将锯片放到左侧的推车上。放锯片的过程,同样通过形变传感器检测螺旋弹簧16的变化量以判断锯片接触到被放平面,进而气缸ⅱ1停止下降动作,电磁铁17断电,完成放锯片动作。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1