一种全自动砂光系统的制作方法

1.本技术涉及板材加工的技术领域,尤其是涉及一种全自动砂光系统。

背景技术:

2.为了提升板材的质感,在板材的加工过程中需要对板材进行砂光,砂光加工是指通过采用砂纸、砂轮、砂布等砂光工具对板材粗糙的部分进行磨砂,使板材粗糙的表面变得光滑。

3.板材在加工处理过程中,需要对板材的不同表面进行砂光,板材需要被转运到不同的加工装置中分别进行砂光加工,板材通过人工转运的方式搬运到进行侧边砂光的装置进行砂光后,再将板材转运至进行表面砂光的装置进行砂光操作,而设置多台装置占用较多位置,转运板材需要浪费人力物力,影响板材砂光的效率,上述问题有待解决。

技术实现要素:

4.为了减小板材砂光装置的占用空间,使板材砂光更便捷,减少人力物力的消耗,提高板材砂光的效率,本技术提供一种全自动砂光系统,采用如下的技术方案:

5.一种全自动砂光系统,包括安装架、用于放置待加工的板材的自动上料装置、用于打磨板材侧面与表面的加工装置和用于收集加工后的板材的收集装置,所述加工装置安装于安装架,所述自动上料装置设置在所述加工装置的进料端,所述收集装置安装于所述加工装置的出料端。

6.通过采用上述方案,安装架用于安装自动上料装置、加工装置和收集装置,当板材需要进行砂光操作时,工作人员将板材放置在自动上料装置的板材待取端,自动上料装置将板材转移到加工装置上进行砂光加工,板材的表面通过加工装置加工后,加工完成的板材被加工装置传输到收集装置上进行堆叠,收集装置有序的收集板材,工作人员将堆叠后的板材转运到全自动砂光系统外,完成对板材的砂光处理,全自动砂光系统的集成度较高,减小摆放砂光板材的装置的空间,且能减少人工对板材的转运,从而达到减少人力物力的消耗,提高板材砂光的效率的效果。

7.优选的,所述加工装置包括均安装于安装架的第一传输机构、第二传输机构、第三传输机构、侧面砂光机构、上表面砂光机构和下表面砂光机构,所述第一传输机构设置在自动上料装置的出料端,所述第三传输机构设置在安装架靠近收集装置的一端,所述第二传输机构设置在第一传输机构和第三传输机构之间,所述侧面砂光机构设置在第一传输机构和第二传输机构之间,且所述侧面砂光机构安装于安装架的两侧,所述上表面砂光机构设置在第二传输机构的正上方,所述下表面砂光机构设置在第二传输机构和第三传输机构之间,所述下表面砂光机构的顶部不高于第二传输机构的顶部和第三传输机构的顶部。

8.通过采用上述方案,当板材放置在第一传输机构时,第一传输机构将板材传输至侧面砂光机构进行两侧的砂光,板材完成侧面砂光后,第二传输机构传输板材,第二传输机构在传输板材的过程中上表面砂光机构配合第二传输机构将板材的上板面进行砂光,第二

传输机构将板材传输到下表面砂光机构处进行下表面的砂光,起到自动传输板材和砂光板材的表面的作用,板材完成多侧的砂光操作后,第三传输机构将板材传输到收集装置,达到自动传输板材到多侧砂光机构进行砂光,提高砂光板材的效率的效果。

9.优选的,所述下表面砂光机构的上方设置有限高板,所述限高板安装于安装架。

10.通过采用上述方案,在下表面砂光机构对板材进行下表面的砂光时,限高板用于限制板材的高度,使板材充分的和下表面砂光机构进行抵接,使得板材被充分砂光,提高板材砂光的效果,达到全自动砂光系统稳定对板材进行砂光的效果。

11.优选的,所述加工装置还包括至少两组板材导向机构,所述板材导向机构安装于安装架,所述板材导向机构沿安装架的长度方向设置在第一传输机构两侧的上方。

12.通过采用上述方案,当板材传输到第一传输机构时,导向机构用于调节板材的位置,使板材被调整到合适侧面砂光机构打磨的位置上,达到为板材导向的效果。

13.优选的,所述侧面砂光机构包括至少两个侧面砂光驱动件和至少两个砂轮,所述侧面砂光驱动件安装在安装架的两侧,所述侧面砂光驱动件的输出端向下设置,所述砂轮固定连接在侧面砂光驱动件的输出端,所述砂轮的下表面的高度比第一传输机构的上表面的高度高。

14.通过采用上述方案,侧面砂光驱动件分别设置在安装架的两侧,侧面砂光驱动件用于驱动砂轮转动,第一传输机构将板材传输到砂轮之间,且板材的侧边抵接在砂轮上,砂轮转动用于打磨板材的侧边,达到打磨板材侧边的效果。

15.优选的,所述自动上料装置包括第一升降放料机构、取料转移机构、取料控制机构和第一传感机构,所述第一升降放料机构设置在第一传输机构的进料端的一侧,所述第一传感机构安装于安装架靠近第一升降放料机构的一端,所述第一传感机构和取料控制机构电性连接,所述取料控制机构和第一升降放料机构电性连接,所述取料转移机构安装于安装架,所述取料转移机构设置在第一传输机构的上方。

16.通过采用上述方案,工作人员将待传输砂光的板材放置在第一升降放料机构上,第一传感机构识别不到第一升降放料机构上的板材后,第一传感机构发送第一板材识别信号到取料控制机构,取料控制机构接收到第一板材识别信号后发送上升信号到第一升降放料机构,第一升降放料机构接收到上升信号后上升,驱动放置在第一升降放料机构上方的板材上升,直至板材的高度和第一传感机构的识别高度相同,第一升降放料机构停止上升,取料转移机构获取第一升降放料机构上的板材,并将板材转移到第一传输机构上进行传输加工,达到自动搬运板材和调节板材转移位置的效果。

17.优选的,所述取料转移机构包括升降组件、夹取组件和用于沿着安装架长度方向移动的平移组件,所述平移组件安装于安装架,所述升降组件和平移组件的输出端连接,所述夹取组件包括至少两个安装板、至少两个夹取驱动件和至少两个夹板,所述安装板均安装于升降组件的输出端,所述夹取驱动件分别安装于安装板上,所述夹板安装于夹取驱动件的输出端。

18.通过采用上述方案,当需要将第一升降放料机构上的板材转移到第一传输机构上传输时,平移组件驱动升降组件和夹取组件平移,升降组件和夹取组件从第一传输机构的上方移动至第一升降放料机构的上方,升降组件驱动夹取组件下降,安装板用于固定夹取驱动件在升降组件上,夹取驱动件用于驱动夹板相对张开和相对收缩,夹板收缩夹取板材

后,升降组件驱动夹取板材后的夹取组件上升,平移组件驱动升降组件和夹取组件平移至第一传输机构的上方,升降组件驱动夹取组件下降,夹取驱动件驱动夹板相对张开,起到夹取组件将板材放置在第一传输机构上的作用,达到转移板材到加工装置进行砂光加工的效果。

19.优选的,所述收集装置包括收集控制机构、第二传感机构、用于放置砂光后的板材的第二升降放料机构和用于限制板材位置的限位机构,所述第二升降放料机构设置在第三传输机构的出料端,所述限位机构设置在第二升降放料机构远离第三传输机构的一端,所述第二传感机构安装于限位机构,所述第二传感机构和收集控制机构电性连接,所述收集控制机构和第二升降放料机构电性连接。

20.通过采用上述方案,第三传输机构将砂光后的板材传输到第二升降放料机构上,板材的一端抵接在限位机构,限位机构对板材起到调节位置并进行限位的作用,第二传感机构用于感应第二升降放料机构的板材,当第二传感机构识别感应到板材,第二传感机构发送第二板材识别信号到第二升降放料机构,第二升降放料机构接收到第二板材识别信号后下降,直至第二传感机构感应不到板材后停止下降,起到自动调节板材高度的作用,达到使完成砂光处理的板材有序的堆叠在第二升降放料机构上的效果。

21.综上所述,本技术包括以下至少一种有益技术效果:

22.安装架用于安装自动上料装置、加工装置和收集装置,自动上料装置用于放置待加工的板材,并将板材有序的转移进加工装置的进料端,加工装置通过传输板材和对板材的多侧进行砂光,使板材的表面变得光滑,板材从加工装置的出料端传输到收集装置,收集装置对砂光完成的板材有序的叠放收集,当板材收集到一定数量后,工作人员转移叠放的板材,全自动砂光系统将自动上料装置、加工装置和收集装置集成,提高砂光板材的装置的集成度,从而减小板材砂光装置的占用空间,自动传输和砂光板材起到减少人力物力的消耗的作用,达到提高板材砂光效率的效果。

附图说明

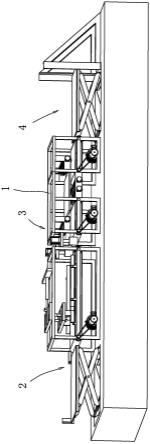

23.图1为本技术实施例一种全自动砂光系统的结构示意图。

24.图2为本技术实施例所述安装架、自动上料装置和第一传输机构的结构示意图。

25.图3为本技术实施例所述取料转移机构安装于安装架的结构示意图。

26.图4为本技术实施例所述加工装置安装于安装架的结构示意图。

27.图5为本技术实施例所述安装架、第三传输机构和收集装置的结构示意图。

28.附图标记说明:1、安装架;2、自动上料装置;21、第一升降放料机构;22、取料转移机构;221、平移组件;222、夹取组件;223、升降组件;2231、安装板;2232、夹取驱动件;2233、夹板;23、第一传感机构;3、加工装置;31、第一传输机构;32、第二传输机构;33、第三传输机构;34、侧面砂光机构;341、侧面砂光驱动件;342、砂轮;35、上表面砂光机构;36、下表面砂光机构;37、限高板;38、导向机构;4、收集装置;41、第二升降放料机构;42、限位机构;43、第二传感机构。

具体实施方式

29.以下结合附图1-图5对本技术作进一步详细说明。

30.本技术实施例公开一种全自动砂光系统,参照图1,包括安装架1、自动上料装置2、加工装置3和收集装置4,自动上料装置2用于放置待加工的板材,并将待加工的板材转移到加工装置3上,自动上料装置2的板材待取端设置在安装架1的一端,自动上料装置2的出料端安装在加工装置3的进料端,加工装置3安装于安装架1,加工装置3将板材传输至加工端砂光后,板材从加工装置3的出料端传输到收集装置4,收集装置4的进料端靠近加工装置3的出料端,收集装置4将加工装置3砂光处理后的板材有序的收集叠放,自动上料装置2、加工装置3和收集装置4集合成对板材进行自动传输和砂光的全自动砂光系统,提高用于砂光板材的装置的一体性,减小板材砂光装置的占用空间,减少工作人员对板材进行转移的操作步骤,从而减少人力物力的消耗,达到提高板材砂光效率的效果。

31.参照图2和图3,自动上料装置2包括第一升降放料机构21和取料转移机构22,第一升降放料机构21设置在安装架1的一端,取料转移机构22安装于安装架1的一端,第一升降放料机构21远离安装架1的一端设置有板材限位件,工作人员将板材放置在第一升降放料机构21时,板材从第一升降放料机构21的一侧被推至另一侧,直至板材抵接在限位件,限位件使得板材被摆放在适合取料转移机构22抓取的位置。

32.作为其中一种实施方式,第一升降放料机构21采用剪式升降台。

33.取料转移机构22包括升降组件223、夹取组件222和平移组件221,平移组件221包括安装板2231、夹取驱动件2232和夹板2233,平移组件221安装于安装架1的顶端,升降组件223安装于平移组件221的滑动端。

34.具体地,作为其中一种实施方式,夹取组件222设置有两组,两个安装板2231安装于升降组件223的升降端,安装板2231间隔设置,两个夹取驱动件2232分别安装在安装板2231上,夹取驱动件2232的输出端均向远离另一个夹取驱动件2232的方向设置,夹板2233均固定连接于夹取驱动件2232。当需要夹取第一升降放料机构21上的板材时,平移组件221沿安装架1的长度方向平移,平移组件221的移动端平移到第一升降放料机构21的上方,升降组件223的升降端下降,使夹取组件222下降至能够抓取板材的高度,夹取驱动件2232驱动夹板2233相互靠近,从而夹取板材,升降组件223的升降端驱动夹取组件222上升,平移组件221平移至加工装置3的输入端。

35.作为其中一种实施方式,夹取组件222、升降组件223和第一升降放料机构21均采用气缸驱动,夹取驱动件2232采用气缸。

36.安装架1上连接有第一传感机构23,第一传感机构23用于检测识别第一升降放料机构21上的板材高度,第一传感机构23预先安装在设定的高度,当第一升降放料机构21上的板材被取料转移机构22抓取转移后,板材第一升降放料机构21上的板材高度变低,第一传感机构23识别不到板材后,向自动上料装置2设置有的取料控制机构发送第一板材识别信号到取料控制机构,取料控制机构接收到第一板材识别信号后,取料控制机构发送上升信号到第一升降放料机构21,第一升降放料机构21上升调节板材的高度,直至板材到达第一传感机构23的识别范围。

37.参照图4,加工装置3包括第一传输机构31、第二传输机构32和第三传输机构33,第一传输机构31、第二传输机构32和第三传输机构33均安装于安装架1。第一传输机构31为加工装置3的进料端,第一传输机构31和第二传输机构32之间设置有侧面砂光机构34,侧面砂光机构34安装于安装架1,第一传输机构31的上方设置有导向机构38,导向机构38安装于安

装架1。

38.具体地,作为其中一种实施方式,导向机构38设置为两个导向板,导向板安装在安装架1的两侧,且导向板位于第一传输机构31的上方,导向板靠近第一升降放料机构21的一端弯曲设置,且导向板的弯曲设置的一端向第一传输机构31外侧弯曲。

39.侧面砂光机构34包括两个侧面砂光驱动件341和两个砂轮342,砂光驱动件安装在安装架1的两侧,砂光驱动件的输出端向下设置,砂轮342固定连接在砂光驱动件的输出端,板材通过第一传输机构31传输经过两个砂轮342之间,砂轮342抵接在板材的两侧进行砂光操作。

40.第一传输机构31的输出端靠近第二传输机构32的输入端,第二传输机构32的输出端靠近第三传输机构33的输入端,第一传输机构31上的板材传输到导向板上调节位置,导向板将板材调节至合适侧面砂光机构34进行砂光的位置,当侧面砂光机构34完成板材的侧边砂光后,板材被传输到第二传输机构32上,第二传输机构32上方设置有上表面砂光机构35,上表面砂光机构35包括有上表面砂光驱动件和第一砂辊,上表面砂光驱动件驱动第一砂辊转动,第一砂辊横向的转动安装在安装架1的两侧,板材被第二传输机构32传输时,上表面抵接在第一砂辊的下表面,第一砂辊转动砂光板材的上表面。

41.第二传输机构32和第三传输机构33之间设置有下表面砂光机构36,下表面砂光机构36安装于安装架1,当板材被上表面砂光机构35砂光后,第二传输机构32传输板材到下表面砂光机构36进行下表面的砂光,下表面砂光机构36包括下表面砂光驱动件和两个第二砂辊,下表面砂光驱动件安装在安装架1,下表面砂光驱动件的输出端和第二砂辊固定连接,第二砂辊的另一端和安装架1转动连接。下表面砂光机构36的上方设置有限高板37,限高板37安装于安装架1,在板材抵接在第二砂辊的表面进行砂光时,限高板37限制板材的高度,使板材充分和第二砂辊的表面接触,从而充分的砂光板材的下表面,起到第二砂辊转动对板材的下表面进行砂光的作用。

42.作为其中一种实施方式,第三传输机构33的上方设置有除尘辊,除尘辊转动连接于安装架1,除尘辊固定连接有除尘驱动件,除尘驱动件驱动除尘辊转动,对板材的表面进行清扫,使板材表面的灰尘被扫落。

43.作为其中一种实施方式,第一传输机构31、第二传输机构32和第三传输机构33均采用电机驱动的传送带,第一传输机构31包括传送带、第一传输驱动电机和皮带,传送带包括带体、主动辊和从动辊,第一传输驱动电机的输出端通过皮带转动连接主动辊,从而起到第一传输驱动电机驱动主动辊转动的作用,第一传输驱动电机安装在安装架1下,主动辊转动连接在安装架1靠近自动上料机构的一端,从动辊转动连接在靠近第二传输机构32的一端,主动辊转动带动带体转动,板材放置在带体的表面进行传输。

44.参照图5,板材进行下表面的砂光后,第三传输机构33将板材传输到收集装置4上进行叠放收集,收集装置4包括收集控制机构、第二传感机构43、第二升降放料机构41和限位机构42,第二升降放料机构41设置在第三传输机构33的输出端的一侧,限位机构42设置在第二升降放料机构41远离第三传输机构33的一端,第二传感机构43安装于限位机构42,第二传感机构43的识别端靠近第二升降放料机构41上的板材,第二传感机构43的高度和第三传输机构33的上表面的高度相同,第二传感机构43用于识别从第三传输机构33传输到第二升降放料机构41的板材,第二传感机构43和收集控制机构电性连接,收集控制机构和第

二升降放料机构41电性连接。

45.具体地,作为其中一种实施方式,第二升降放料机构41采用剪式升降台,当板材传输到第二升降放料机构41时,板材的一端抵接在限位机构42上,限位机构42用于限制板材的位置,第二传感机构43识别到板材后,第二传感机构43发送第二板材识别信号到收集控制机构,收集控制机构接收到第二板材识别信号后发送下降信号到第二升降放料机构41,第二升降放料机构41接收到下降信号后下降,直至板材低于第二传感机构43的识别范围,从而使下一个板材能叠放在上一个板材的上表面。

46.本技术实施例的原理为:自动上料装置2的板材待取端设置在安装架1的一端,自动上料装置2的出料端安装在安装架1,待加工的板材放置在自动上料装置2,去量装置将板材有序的转移到加工装置3进行传输砂光,进行砂光操作后的板材表面变得光滑,板材进行了多侧的砂光后从加工装置3的出料端传输到收集装置4,板材有序的叠放在收集装置4,工作人员将叠放好的板材转移至全自动砂光系统外,用于砂光板材的装置被集成为自动砂光系统,减少了空间的占用,全自动砂光系统自动对板材传输、砂光和收集,达到提高板材砂光效率的效果。

47.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1