一种轴类工件磨加工自动下料器的制作方法

1.本实用新型主要涉及工件卸料领域,具体是一种轴类工件磨加工自动下料器。

背景技术:

2.轴类零件是五金配件中经常遇到的典型零件之一,它主要用来支承传动零部件,传递扭矩和承受载荷,轴类零件在进行加工过程中,需要在表面进行打磨处理,从而保证轴类的工件的外表面处于光滑状态,方便进行使用。

3.轴类零件在加工完成之后,要对轴类零件进行下料处理,在进行下料过程中,主要是将附着在轴类零件表面的废屑进行清除,现有的轴类工件在进行下料时,对应的下料装置无法对轴类零件表面的废屑进行高效的清除处理,整洁度较低,且处理效率低下。

技术实现要素:

4.为解决现有技术的不足,本实用新型提供了一种轴类工件磨加工自动下料器,能够对轴类零件表面的废屑进行高效的清除处理,整洁度较高,处理效率高。

5.本实用新型为实现上述目的,通过以下技术方案实现:

6.一种轴类工件磨加工自动下料器,包括:进料壳体、吹风机、传送组件、传送带、清洁组件和收纳组件;所述吹风机安装在所述进料壳体内部两侧,所述进料壳体上设置有开口,所述传送带通过所述开口安装在所述进料壳体内部,所述传送组件安装在所述进料壳体内部,所述清洁组件安装在所述进料壳体一侧,所述传送组件与所述清洁组件连接,所述清洁组件用于对轴类工件的外表面进行清洁,所述收纳组件通过连接板安装在所述清洁组件一侧,所述收纳组件用于收纳清洁后的轴类工件。

7.本实用新型如上述的轴类工件磨加工自动下料器,进一步,所述传送带安装在所述传送组件的上方,所述吹风机设置在所述传送组件的上方,所述吹风机与所述传送组件之间设置有预设间隙。

8.本实用新型如上述的轴类工件磨加工自动下料器,进一步,所述清洁组件包括清洁壳体、第一滚动轮、第二滚动轮、驱动电机和传送带,所述清洁壳体安装在所述进料壳体一侧,所述清洁壳体设置为中空结构,所述第一滚动轮安装在所述清洁壳体内部上方,所述第二滚动轮安装在所述清洁壳体内部下方,所述第一滚动轮和所述第二滚动轮上均安装有所述传送带,所述驱动电机与所述传送带连接,所述驱动电机用于带动所述传送带进行转动。

9.本实用新型如上述的轴类工件磨加工自动下料器,进一步,所述传送组件包括若干个滚轮、连接条、转动电机和定位框,所述定位框安装在所述进料壳体中,所述若干个滚轮均与所述连接条连接,所述连接条与所述转动电机连接,所述若干个滚轮的两端均安装在所述定位框中,所述转动电机安装在所述定位框上。

10.本实用新型如上述的轴类工件磨加工自动下料器,进一步,所述连接板倾斜放置,所述连接板一端与所述清洁壳体连接,所述连接板的另一端与所述收纳组件连接。

11.本实用新型如上述的轴类工件磨加工自动下料器,进一步,所述收纳组件包括收纳箱和若干个收纳盒,所述收纳箱上设置有若干个不同尺寸的孔口,所述孔口的下方安装有所述收纳盒。

12.本实用新型如上述的轴类工件磨加工自动下料器,进一步,所述收纳盒可拆卸安装在所述收纳箱上。

13.本实用新型如上述的轴类工件磨加工自动下料器,进一步,所述进料壳体的下方四角处安装有支撑柱,所述支撑柱用于支撑所述进料壳体。

14.本实用新型如上述的轴类工件磨加工自动下料器,进一步,所述清洁壳体的下方四角处安装有支撑立柱。

15.本实用新型如上述的轴类工件磨加工自动下料器,进一步,所述收纳盒之间设置有预设间距。

16.对比现有技术,本实用新型的有益效果是:

17.本技术轴类工件磨加工自动下料器通过设置有进料壳体、吹风机、传送组件、传送带、清洁组件和收纳组件;其中,吹风机安装在进料壳体内部两侧,进料壳体上设置有开口,传送带通过开口安装在进料壳体内部,传送组件安装在进料壳体内部,清洁组件安装在进料壳体一侧,传送组件与清洁组件连接,清洁组件用于对轴类工件的外表面进行清洁,收纳组件通过连接板安装在清洁组件一侧,收纳组件用于收纳清洁后的轴类工件。

18.进而可知,在实际应用中,磨加工处理后的轴类工件会从进料壳体的开口中进入,在传送带的作用下,将轴类工件运输至传送组件中,当轴类工件在传送组件中进行传送时,进料壳体内部的吹风机会向传送组件进行吹风,从而能够带走附着在轴类工件表面的部分废屑,经过吹风处理之后,轴类工件进入到清洁组件中,清洁组件能够进一步对轴类工件的表面进行清洁处理,将附着在轴类工件上多余的废屑进行清除处理,清洁完成后的轴类工件进入到收纳组件中进行收纳处理。本技术轴类工件磨加工自动下料器能够对轴类零件表面的废屑进行高效的清除处理,整洁度较高,处理效率高。

附图说明

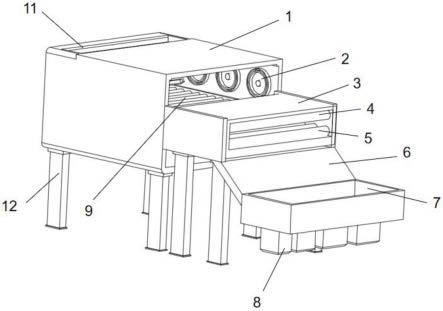

19.附图1是本实用新型轴类工件磨加工自动下料器整体结构示意图;

20.附图2是本实用新型轴类工件磨加工自动下料器整体结构另一个示意图;

21.附图3是本实用新型轴类工件磨加工自动下料器整体结构另一个示意图;

22.附图4是本实用新型轴类工件磨加工自动下料器整体结构另一个示意图;

23.附图中所示标号:1、进料壳体;11、开口;12、支撑柱;13、传送带;2、吹风机;3、清洁壳体;4、第一滚动轮;5、第二滚动轮;6、连接板;7、收纳箱;8、收纳盒;9、传送组件。

具体实施方式

24.结合附图和具体实施例,对本实用新型作进一步说明。应理解,这些实施例仅用于说明本实用新型而不用于限制本实用新型的范围。此外应理解,在阅读了本实用新型讲授的内容之后,本领域技术人员可以对本实用新型作各种改动或修改,这些等价形式同样落于本技术所限定的范围。

25.如图1-4所示,本实用新型一种轴类工件磨加工自动下料器,包括:进料壳体1、吹

风机2、传送组件9、传送带13、清洁组件和收纳组件;所述吹风机2安装在所述进料壳体1内部两侧,所述进料壳体1上设置有开口11,所述传送带13通过所述开口11安装在所述进料壳体1内部,所述传送组件9安装在所述进料壳体1内部,所述清洁组件安装在所述进料壳体1一侧,所述传送组件9与所述清洁组件连接,所述清洁组件用于对轴类工件的外表面进行清洁,所述收纳组件通过连接板6安装在所述清洁组件一侧,所述收纳组件用于收纳清洁后的轴类工件。

26.现有的轴类工件在进行下料时,对应的下料装置无法对轴类零件表面的废屑进行高效的清除处理,整洁度较低,且处理效率低下。基于此,本技术提供了一种轴类工件磨加工自动下料器,能够对轴类零件表面的废屑进行高效的清除处理,整洁度较高,处理效率高。更具体的为,本技术一种轴类工件磨加工自动下料器设置有进料壳体1、吹风机2、传送组件9、传送带13、清洁组件和收纳组件,其中,进料壳体1上设置有开口11,开口11形状设置为矩形形状,在开口11的下方安装有传送带13,传送带13的一端设置在传送组件9的上方,进料壳体1的内壁上设置有吹风机2。其中,需要说明的是,进料壳体1的内壁上设置有多个吹风机2,且各个吹风机2的类型均相同,通过设置有多个吹风机2,能够有效的对轴类工件外表面的废屑进行清除处理,其中,对于吹风机2的个数在本技术中不做具体限定。

27.清洁组件设置在进料壳体1的一侧,更具体的为,清洁组件设置在传送组件9的一侧,当轴类工件在传送组件9中经过吹风机2的鼓吹之后,在传送组件9的作用下,会进入到清洁组件中,清洁组件对轴类工件进行进一步的清洁处理。

28.在实际应用中,磨加工处理后的轴类工件会从进料壳体1的开口11中进入,在传送带13的作用下,将轴类工件运输至传送组件9中,当轴类工件在传送组件9中进行传送时,进料壳体1内部的吹风机2会向传送组件9进行吹风,从而能够带走附着在轴类工件表面的部分废屑,经过吹风处理之后,轴类工件进入到清洁组件中,清洁组件能够进一步对轴类工件的表面进行清洁处理,将附着在轴类工件上多余的废屑进行清除处理,清洁完成后的轴类工件进入到收纳组件中进行收纳处理。进而可知,本技术轴类工件磨加工自动下料器能够对轴类零件表面的废屑进行高效的清除处理,整洁度较高,处理效率高。

29.可选的,所述传送带13安装在所述传送组件9的上方,所述吹风机2设置在所述传送组件9的上方,所述吹风机2与所述传送组件9之间设置有预设间隙;所述清洁组件包括清洁壳体3、第一滚动轮4、第二滚动轮5、驱动电机和传送带13,所述清洁壳体3安装在所述进料壳体1一侧,所述清洁壳体3设置为中空结构,所述第一滚动轮4安装在所述清洁壳体3内部上方,所述第二滚动轮5安装在所述清洁壳体3内部下方,所述第一滚动轮4和所述第二滚动轮5上均安装有所述传送带13,所述驱动电机与所述传送带13连接,所述驱动电机用于带动所述传送带13进行转动。

30.在本技术实施例中,对于吹风机2与传送组件9之间的预设间隙的数值,在本技术中不做具体限定,通过吹风机2能够对传送组件9上轴类工件外表面的部分废屑进行清除处理。经过吹风处理后的轴类工件会进入到清洁壳体3中,在驱动电机的作用下,会带动传送带13进行转动,从而能够使得第一滚动轮4和第二滚动轮5进行转动,在第一滚动轮4和第二滚动轮5的作用下,能够有效的清除附着在轴类工件上剩下的废屑。

31.可选的,所述传送组件9包括若干个滚轮、连接条、转动电机和定位框,所述定位框安装在所述进料壳体1中,所述若干个滚轮均与所述连接条连接,所述连接条与所述转动电

机连接,所述若干个滚轮的两端均安装在所述定位框中,所述转动电机安装在所述定位框上;所述连接板6倾斜放置,所述连接板6一端与所述清洁壳体3连接,所述连接板6的另一端与所述收纳组件连接。

32.进一步的,在本技术实施例中,收纳组件包括收纳箱7和若干个收纳盒8,其中,对于收纳盒8的个数在本技术中不做具体限定,在收纳箱7上设置有若干个不同尺寸的孔口,孔口的下方安装有收纳盒8,其中,对于孔口的尺寸和个数在本技术中不做具体限定,收纳盒8是可拆卸安装在收纳箱7上。进料壳体1的下方四角处安装有支撑柱12,支撑柱12用于支撑所述进料壳体1;清洁壳体3的下方四角处安装有支撑立柱,对于收纳盒8之间设置有预设间距在本技术中不做具体限定。

33.上述披露的各技术特征并不限于已披露的与其它特征的组合,本领域技术人员还可根据发明之目的进行各技术特征之间的其它组合,以实现本实用新型之目的为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1