一种用于带钢加工的罩式退火炉的制作方法

1.本实用新型涉及退火炉技术领域,具体为一种用于带钢加工的罩式退火炉。

背景技术:

2.退火炉是在半导体器件制造中使用的一种工艺,其包括加热多个半导体晶片以影响其电性能。热处理是针对不同的效果而设计的。可以加热晶片以激活掺杂剂,将薄膜转换成薄膜或将薄膜转换成晶片衬底界面,使致密沉积的薄膜,改变生长的薄膜的状态,修复注入的损伤,移动掺杂剂或将掺杂剂从一个薄膜转移到另一个薄膜或从薄膜进入晶圆衬底。

3.经过海量检索,发现现有技术中的退火炉的如公开号为cn109536679a公开的一种罩式退火炉,使用时,利用风冷管道将冷风输入风冷空腔中,冷风通过上冷风口吹向铜管卷的上表面,冷风通过中冷风口吹向铜管卷轴心处,冷风通过铜管管身之间的空隙向外流动,从而带走铜管上的热量,提升位于铜管卷内部的铜管管身上的热量传递过程,从而提升了铜管卷降温的均匀性,结构简单,使得出料时,铜管卷内部的温度能够更低,避免了铜管卷出料以后由于内部铜管温度高而与含氧的空气接触发生氧化的弊端。

4.现有退火炉,钢带原料多采用固定放置,无法对其旋转,原料受热均匀度较差,原料退火均匀度不佳,且无法对保护气进行循环加热,保护气升温效率较低,钢带退火效率不佳,为此,我们提出一种用于带钢加工的罩式退火炉。

技术实现要素:

5.本实用新型的目的在于提供一种用于带钢加工的罩式退火炉,具备退火均匀度高的优点,解决了现有装置钢带原料多采用固定放置,无法对其旋转,原料受热均匀度较差,原料退火均匀度不佳,且无法对保护气进行循环加热,保护气升温效率较低,钢带退火效率不佳的问题。

6.为实现上述目的,本实用新型提供如下技术方案:一种用于带钢加工的罩式退火炉,包括平台和气罐,其中所述平台顶部中间安装有支撑台,所述支撑台内部中间安装有旋转轴,所述旋转轴底部安装有齿轮,所述平台顶部位于齿轮一侧安装有电机a,所述电机a输出轴位于齿轮前表面安装有蜗杆蜗轮,所述旋转轴顶部位于支撑台上表面安装有旋转座,所述支撑台顶部靠近外表面位置处安装有外罩,所述支撑台顶部位于外罩内表面安装有内罩,所述旋转座顶部中间安装有钢带,所述平台顶部一侧安装有循环风机,所述循环风机输入端通过抽气管连接于内罩内,所述循环风机输出端通过输气管连接于内罩内,所述输气管外表面靠近外罩连接处安装有加热器a,所述输气管外表面靠近循环风机一侧安装有加热器b。

7.优选的,所述加热器a内部位于输气管外表面安装有加热管a,所述加热器b内部位于输气管外表面安装有加热管b,通过设置加热管a和加热管b对氮气进行循环加热。

8.优选的,所述内罩内表面位置处安装有燃烧器,所述燃烧器呈环形设置于内罩内表面,通过设置环形的燃烧器,对内罩内部进行均匀加热。

9.优选的,所述平台顶部位于支撑台一侧安装有气罐,所述气罐一侧通过充气管连接于内罩内,通过气罐储存氮气。

10.优选的,所述内罩顶部中间安装有排气管,所述排气管和充气管中间安装有阀门,通过设置排气管,便于将氧气排出。

11.优选的,所述平台顶部位于抽气管外表面中间安装有冷却箱,所述冷却箱顶部中间有电机b,所述电机b输出轴安装有风扇,通过冷却箱,对循环气体进行降温,便于钢带冷却。

12.优选的,所述齿轮与蜗杆蜗轮相啮合,通过啮合的齿轮和蜗杆蜗轮,带动旋转座缓慢转动。

13.优选的,所述气罐内部填充头氮气,通过设置氮气,对钢带进行气体保护,防止钢带氧化。

14.与现有技术相比,本实用新型的有益效果如下:

15.1、本实用新型通过设置电机a、蜗杆蜗轮、齿轮和旋转座,达到带动钢带缓慢转动的效果,在平台顶部中间设置支撑台,在支撑台内部中间设置旋转轴,在旋转轴底部设置齿轮,在平台顶部位于齿轮一侧设置电机a,在电机a输出轴位于齿轮前表面设置蜗杆蜗轮,在旋转轴顶部位于支撑台上表面设置旋转座,以解决钢带原料多采用固定放置,无法对其旋转,原料受热均匀度较差,原料退火均匀度不佳的问题,提高了钢带的受热均匀度,进而提高了钢带的退火均匀度。

16.2、本实用新型通过设置循环风机、加热器a和加热器b,达到对保护气进行循环加热的效果,在平台顶部一侧设置循环风机,在循环风机输入端通过抽气管连接于内罩内,在循环风机输出端通过输气管连接于内罩内,在输气管外表面靠近外罩连接处设置加热器a,在输气管外表面靠近循环风机一侧设置加热器b,以解决无法对保护气进行循环加热,保护气升温效率较低,钢带退火效率不佳的问题,提高了保护气的升温效率,从而提高了钢带的退火效率。

17.3、本实用新型通过设置冷却箱、电机b和风扇,达到对循环气体进行降温的效果,在平台顶部位于抽气管外表面中间设置冷却箱,在冷却箱顶部中间有电机b,在电机b输出轴设置风扇,以解决钢带降温速度慢,降温效率低的问题,提高了保护气的降温效率,从而提高了钢带的退火效率。

附图说明

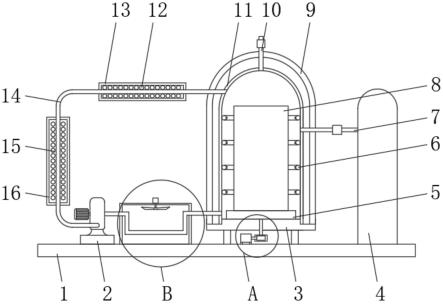

18.图1为本实用新型的剖视结构示意图;

19.图2为图1当中a的放大结构示意图;

20.图3为图1当中b的放大结构示意图。

21.附图标记:1、平台;2、循环风机;3、支撑台;4、气罐;5、旋转座;6、燃烧器;7、充气管;8、钢带;9、外罩;10、排气管;11、内罩;12、加热管a;13、加热器a;14、输气管;15、加热管b;16、加热器b;17、蜗杆蜗轮;18、齿轮;19、旋转轴;20、电机a;21、冷却箱;22、抽气管;23、电机b;24、风扇。

具体实施方式

22.下文结合附图和具体实施例对本实用新型的技术方案做进一步说明。

23.实施例一

24.如图1-3所示,为实现上述目的,本实用新型提供如下技术方案:一种用于带钢加工的罩式退火炉,包括平台1和气罐4,平台1顶部中间安装有支撑台3,支撑台3内部中间安装有旋转轴19,旋转轴19底部安装有齿轮18,平台1顶部位于齿轮18一侧安装有电机a20,电机a20输出轴位于齿轮18前表面安装有蜗杆蜗轮17,旋转轴19顶部位于支撑台3上表面安装有旋转座5,支撑台3顶部靠近外表面位置处安装有外罩9,支撑台3顶部位于外罩9内表面安装有内罩11,内罩11内表面位置处安装有燃烧器6,燃烧器6呈环形设置于内罩11内表面,旋转座5顶部中间安装有钢带8,平台1顶部位于支撑台3一侧安装有气罐4,气罐4一侧通过充气管7连接于内罩11内,内罩11顶部中间安装有排气管10,排气管10和充气管7中间安装有阀门,齿轮18与蜗杆蜗轮17相啮合,气罐4内部填充头氮气。

25.工作原理:基于实施例1的一种用于带钢加工的罩式退火炉的工作原理是:将本实用新型安装好后,使用时,打开充气管7阀门,将氮气通过充气管7输送至内罩11内部,将内罩11内部氧气通过排气管10排出,完成后,打开燃烧器6,通过燃烧器6对钢带8进行加热升温,同时启动电机a20,通过电机a20带动蜗杆蜗轮17转动,通过蜗杆蜗轮17带动齿轮18和旋转轴19转动,通过旋转轴19带动旋转座5转动,通过旋转座5带动钢带8旋转,增加钢带8受热均匀度,从而提高钢带8退火均匀度,至此,本设备工作流程完成。

26.实施例二

27.如图1-3所示,本实用新型提出的一种用于带钢加工的罩式退火炉,相较于实施例一,本实施例还包括:平台1顶部一侧安装有循环风机2,循环风机2输入端通过抽气管22连接于内罩11内,循环风机2输出端通过输气管14连接于内罩11内,输气管14外表面靠近外罩9连接处安装有加热器a13,输气管14外表面靠近循环风机2一侧安装有加热器b16,加热器a13内部位于输气管14外表面安装有加热管a12,加热器b16内部位于输气管14外表面安装有加热管b15,平台1顶部位于抽气管22外表面中间安装有冷却箱21,冷却箱21顶部中间有电机b23,电机b23输出轴安装有风扇24。

28.工作原理:本实施例中,在钢带8退火加热时,启动循环风机2,通过循环风机2将内罩11内部保护气抽离,经抽气管22输送至输气管14,再启动加热器a13和加热器b16内部的加热管a12和加热管b15,对输气管14内部保护气进行循环升温,循环升温后的保护气回流至内罩11内部,增加钢带8升温效率,在需要对钢带8进行快速降温时,启动循环风机2,通过循环风机2将内罩11内部保护气抽离,经抽气管22输送至输气管14,关闭加热器a13和加热器b16,同时对冷却箱21内部进行注水,通过冷却箱21内部冷却水对保护气进行降温,同时启动电机b23,通过电机b23带动风扇24转动,通过风扇24对冷却水进行快速降温。

29.上述具体实施例仅仅是本实用新型的几种优选的实施例,基于本实用新型的技术方案和上述实施例的相关启示,本领域技术人员可以对上述具体实施例做出多种替代性的改进和组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1