一种氧化球团链篦机补热系统的制作方法

1.本实用新型涉及氧化球团生产设备,具体涉及一种氧化球团链篦机补热系统,属于氧化球团链篦机生产技术领域。

背景技术:

2.现代氧化球团生产工艺,是将各种粉状含铁原料,配入适量的水和粘接剂,经混合和造球后形成具有足够强度的生球,经干燥、预热后在氧化气氛中焙烧,使生球结团,制成球团矿。采用赤铁矿原料为主的生产中,对于进入回转窑的球团强度要求较高,从回转窑引入的风温无法达到球团预热温度,必须在链篦机的过渡预热段和预热段设置补热装置,来提高此两段的温度,以提升入回转窑的球团强度,这样进入回转窑的球团不易破碎粉化,进而提高整个回转窑的作业率,提高产品质量。

3.现有的采用链篦机-回转窑-环冷机法,生球干燥和预热过程主要在链篦机设备中完成。链篦机长度方向上依次设有干燥ⅰ段、干燥ⅱ段、过渡预热段及预热段。其中的热量主要由回转窑和环冷机提供,环冷机一冷室产生的~1100℃高温风直接入窑,二冷室产生的~700℃热风直接供链篦机过渡预热段,三冷室产生的~230℃热风全部通过回热风机供链篦机鼓风干燥段。预热段热量主要由回转窑的窑尾直接供热,因为温度不够,补热量全部由设在过渡预热段及预热段两侧的补热烧嘴提供。

4.在传统链篦机-回转窑-环冷机法生产氧化球团工艺中,链篦机补热采用链篦机过渡预热段和预热段两侧设置烧嘴的补热方式,因为补热量较大,且整个链篦机上料层厚度较低,链篦机料层靠近边部篦板位置负压较高,整个宽度方向温度分布非常不均匀,侧部供热大部分通过边部抽入链篦机,边部温度偏高,导致链篦机边部篦板严重变形,造成漏球严重及篦板寿命过低。越靠近中心线位置球团强度较低,导致球团进入回转窑后粉化严重,在窑内遇到高温很容易结圈,随着时间累积越结越厚,必须要停窑处理才能继续生产。入窑球团强度不够,只能通过降低窑内焙烧温度进行生产,窑尾进入链篦机的温度也相应降低,导致链篦机内的温度更低,需要补入更多热量,形成恶性循环,影响整个生产线的作业率。

技术实现要素:

5.针对现有技术的不足,本实用新型提供了一种氧化球团链篦机补热系统,在链篦机过渡预热段和/或预热段顶部位置设置预热段补热机构,进而提升在这两段内的烟气温度,由于改变了补热布置方式,因此在链篦机长度和宽度方向上均可以调整补热装置的供热能力,更加灵活准确的控制各点温度,确保整个空间内温度场均匀且可调。进一步地,在窑尾箱处设置有窑尾补热机构,使补入的热烟气与从回转窑供给的热烟气良好混合在一起后进入链篦机,以提高整个回转窑烟气的温度,且能保证高温烟气不会在靠近内衬部位形成高温点发生粘料及冲刷耐火内衬。

6.为实现上述目的,本实用新型所采用的技术方案具体如下所述:

7.一种氧化球团链篦机补热系统,该系统包括链篦机和回转窑,根据物料的走向,链

篦机被依次划分为干燥一段、干燥二段、过渡预热段以及预热段。回转窑的尾部设置有回转窑尾箱。预热段与回转窑尾箱相连通。在过渡预热段顶部和/或预热段顶部设置有预热段补热机构。

8.作为优选,所述预热段补热机构包括燃气输送管道、第一燃气输送支管、第二燃气输送支管以及补热烧嘴。燃气输送管道设置在链篦机的外部一侧,并且燃气输送管道通过第一燃气输送支管连通至过渡预热段的顶部和/或燃气输送管道通过第二燃气输送支管连通至预热段的顶部。第一燃气输送支管和第二燃气输送支管上均设置有补热烧嘴,并且所述补热烧嘴的喷口朝下。

9.作为优选,根据物料的走向,在过渡预热段的长度方向上设置有多条独立与燃气输送管道相连通的第一燃气输送支管,并且在任意一条第一燃气输送支管上沿过渡预热段的宽度方向设置有多个补热烧嘴。

10.作为优选,根据物料的走向,在预热段的长度方向上设置有多条独立与燃气输送管道相连通的第二燃气输送支管。并且在任意一条第二燃气输送支管上沿预热段的宽度方向设置有多个补热烧嘴。

11.作为优选,根据燃气的走向,在位于第一燃气输送支管和第二燃气输送支管上游的燃气输送管道上依次设置有燃气主管流量检测计以及燃气主管压力检测计。

12.作为优选,根据燃气的走向,第一燃气输送支管上还依次设置有第一支管燃气流量检测计、第一支管燃气流量调节阀以及第一支管燃气切断阀。

13.作为优选,根据燃气的走向,第二燃气输送支管上还依次设置有第二支管燃气流量检测计、第二支管燃气流量调节阀以及第二支管燃气切断阀。

14.作为优选,该系统还包括有预热段助燃机构。所述预热段助燃机构包括预热助燃风管、第一预热助燃支管、第二预热助燃支管以及预热助燃风机。所述预热助燃风管通过第一预热助燃支管与过渡预热段内的补热烧嘴相连通和/或所述预热助燃风管通过第二预热助燃支管与预热段内的补热烧嘴相连通。预热助燃风机设置在预热助燃风管上,并位于第一预热助燃支管和第二预热助燃支管的上游。

15.作为优选,根据风流的走向,在位于第一预热助燃支管和第二预热助燃支管上游、预热助燃风机下游的预热助燃风管上设置有预热助燃风主管压力检测计。

16.作为优选,根据风流的走向,第一预热助燃支管上还依次设置有第一助燃支管风量检测计和第一助燃支管风量调节阀。

17.作为优选,根据风流的走向,第二预热助燃支管上还依次设置有第二助燃支管风量检测计和第二助燃支管风量调节阀。

18.作为优选,回转窑尾箱内设置有窑尾补热机构。所述窑尾补热机构包括窑尾燃气输送管道、窑尾燃气输送支管以及燃烧器。窑尾燃气输送管道设置在回转窑尾箱外部一侧,并且窑尾燃气输送管道通过窑尾燃气输送支管连通至回转窑尾箱内。燃烧器设置在窑尾燃气输送支管上。

19.作为优选,根据燃气的走向,在位于窑尾燃气输送支管上游的窑尾燃气输送管道上还依次设置有窑尾燃气流量检测计、窑尾燃气流量调节阀以及窑尾燃气切断阀。

20.作为优选,所述窑尾燃气输送管道为燃气输送管道的旁路管道。窑尾燃气输送管道通过多条窑尾燃气输送管道分别与多个燃烧器相连通。

21.作为优选,该系统还包括有窑尾助燃机构。所述窑尾助燃机构包括窑尾助燃风管、窑尾助燃支管以及窑尾助燃风机。窑尾助燃风管通过窑尾助燃支管与燃烧器相连通。窑尾助燃风机设置在窑尾助燃风管上,并位于窑尾助燃支管的上游。

22.作为优选,根据风流的走向,在位于窑尾助燃支管上游、窑尾助燃风机下游的窑尾助燃风管上还依次设置有窑尾助燃风管压力检测计、窑尾助燃风管流量检测计以及窑尾助燃风管流量调节阀。

23.作为优选,在过渡预热段内设置有第一温度检测计。在预热段内设置有第二温度检测计。在回转窑尾箱内设置有第三温度检测计。

24.作为优选,所述预热助燃风机、窑尾助燃风机均包括至少一个主助燃风机和至少一个副助燃风机。

25.在现有技术中,进入回转窑的球团强度要求较高,从回转窑引入的风温无法达到球团预热温度,必须在链篦机的过渡预热段和预热段设置补热装置,来提高此两段的温度,以提升入回转窑的球团强度,这样进入回转窑的球团不易破碎粉化,进而提高整个回转窑的作业率,提高产品质量。一般链篦机补热采用链篦机过渡预热段和预热段两侧设置烧嘴的补热方式,因为补热量较大,且整个链篦机上料层厚度较低,预热段内温度分布不均,边部温度偏高,导致链篦机边部篦板严重变形,易造成漏球严重及篦板寿命过低。

26.在本实用新型中,通过在链篦机过渡预热段顶部及预热段顶部位置沿链篦机长度方向设置具有多排、且每排沿链篦机宽度方向设置有多个补热烧嘴的预热补热机构,每排烧嘴均可独立进行燃气流量的检测和调节,进而提升过渡预热段及预热段内的烟气温度,由于改变了补热布置方式,且采用多个补热装置,因此在链篦机长度和宽度方向上均可以调整补热装置的供热能力,更加灵活准确的控制各点温度,确保整个空间内温度场均匀且可调。

27.在本实用新型中,将链篦机过渡预热段和/或预热段的补热进行分流,即该两段的大部分热量由窑尾箱补入,同时在窑尾箱处设置窑尾补热机构,该补热机构补入的热烟气与从回转窑供给的热烟气良好混合在一起后再进入链篦机(预热段和过渡预热段),提高整个回转窑烟气的温度,且能保证高温烟气不会在靠近内衬部位形成高温点发生粘料及冲刷耐火内衬。

28.在本实用新型中,设置在过渡预热段、预热段以及回转窑尾箱中的补热机构均局能够独立进行燃气流量的调节和检测,一般情况下,本实用新型的系统具备三种补热方式:其一是仅在过渡预热段和预热段顶部进行补热,此时仅需关闭回转窑尾箱补热机构上的燃气切断阀门,保持过渡预热段和预热段顶部补热机构的燃气切断阀的开启即可;其二是仅在回转窑尾箱进行补热,此时仅需保持回转窑尾箱补热机构上的燃气切断阀打开,关闭过渡预热段和预热段顶部补热机构的燃气切断阀即可;其三是同时在过渡预热段和预热段顶部和回转窑尾箱进行补热,此时需要同时保持回转窑尾箱补热机构上的燃气切断阀和过渡预热段和预热段顶部补热机构的燃气切断阀打开即可。根据实际工况需求,可以在三种补热方式之间进行灵活调节切换。

29.在本实用新型中,预热段补热机构和窑尾补热机构均配置有相互独立的助燃风补充装置,并且二者的助燃风补充装置分别匹配二者的补热机制,即助燃风补充装置也具有独立调节助燃风流量和流量检测的能力,可以更好的为两个补热机构进行助燃,大大提高

燃气的燃烧效率。需要说明的是,为了应对突发状况,助燃风补充装置的阻燃风机均设置有备用助燃风机,主助燃风机和备用助燃风机之间可以无缝衔接地进行切换。

30.在本实用新型中,在过渡预热段、预热段以及回转窑尾箱中均设置有温度检测装置,通过实时检测到的各个位置的实际温度,进而连锁调节各个位置对应补热机构的燃气流量、助燃风流量以及各个控制阀门的开启或关闭,进而实现对各个位置温度的自动调节和控制。

31.与现有技术相比较,本实用新型的有益技术效果如下所述:

32.1:本实用新型通过在链篦机过渡预热段顶部及预热段顶部位置沿链篦机长度方向设置具有多排、且每排沿链篦机宽度方向设置有多个补热烧嘴的预热补热机构,每排烧嘴均可独立进行燃气流量的检测和调节,进而提升过渡预热段及预热段内的烟气温度,有限保证了在链篦机长度和宽度方向上均可以调整补热装置的供热能力,更加灵活准确的控制各点温度,确保整个空间内温度场均匀且可调。

33.2:本实用新型将链篦机过渡预热段和/或预热段的补热进行分流,即该两段的大部分热量由窑尾箱补入,同时在窑尾箱处设置合适能力及角度的窑尾补热机构,该补热机构补入的热烟气与从回转窑供给的热烟气良好混合在一起后再进入链篦机(预热段和过渡预热段),提高整个回转窑烟气的温度,且能保证高温烟气不会在靠近内衬部位形成高温点发生粘料及冲刷耐火内衬。

附图说明

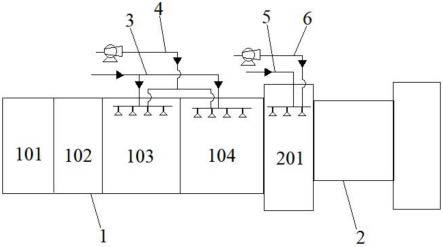

34.图1为本实用新型所述氧化球团链篦机补热系统的结构简图。

35.图2为本实用新型所述氧化球团链篦机补热系统的补热机构示意图。

36.图3为现有技术链篦机预热段截面温度分布图。

37.图4为本实用新型所述氧化球团链篦机补热系统预热段截面温度分布图。

38.附图标记:1:链篦机;101:干燥一段;102:干燥二段;103:过渡预热段;104:预热段;2:回转窑;201:回转窑尾箱;3:预热段补热机构;301:燃气输送管道;302:第一燃气输送支管;303:第二燃气输送支管;304:补热烧嘴;4:预热段助燃机构;401:预热助燃风管;402:第一预热助燃支管;403:第二预热助燃支管;404:预热助燃风机;5:窑尾补热机构;501:窑尾燃气输送管道;502:窑尾燃气输送支管;503:燃烧器;6:窑尾助燃机构;601:窑尾助燃风管;602:窑尾助燃支管;603:窑尾助燃风机;m0:燃气主管流量检测计;m1:第一支管燃气流量检测计;m2:第二支管燃气流量检测计;m3:第一助燃支管风量检测计;m4:第二助燃支管风量检测计;m5:窑尾燃气流量检测计;m6:窑尾助燃风管流量检测计;p0:燃气主管压力检测计;p1:预热助燃风主管压力检测计;p2:窑尾助燃风管压力检测计;g1:第一支管燃气流量调节阀;g2:第二支管燃气流量调节阀;g3:第一助燃支管风量调节阀;g4:第二助燃支管风量调节阀;g5:窑尾燃气流量调节阀;g6:窑尾助燃风管流量调节阀;f1:第一支管燃气切断阀;f2:第二支管燃气切断阀;f3:窑尾燃气切断阀;t1:第一温度检测计;t2:第二温度检测计;t3:第三温度检测计。

具体实施方式

39.下面对本实用新型的技术方案进行举例说明,本实用新型请求保护的范围包括但

不限于以下实施例。

40.一种氧化球团链篦机补热系统,该系统包括链篦机1和回转窑2,根据物料的走向,链篦机1被依次划分为干燥一段101、干燥二段102、过渡预热段103以及预热段104。回转窑2的尾部设置有回转窑尾箱201。预热段104与回转窑尾箱201相连通。在过渡预热段103顶部和/或预热段104顶部设置有预热段补热机构3。

41.作为优选,所述预热段补热机构3包括燃气输送管道301、第一燃气输送支管302、第二燃气输送支管303以及补热烧嘴304。燃气输送管道301设置在链篦机1的外部一侧,并且燃气输送管道301通过第一燃气输送支管302连通至过渡预热段103的顶部和/或燃气输送管道301通过第二燃气输送支管303连通至预热段104的顶部。第一燃气输送支管302和第二燃气输送支管303上均设置有补热烧嘴304,并且所述补热烧嘴304的喷口朝下。

42.作为优选,根据物料的走向,在过渡预热段103的长度方向上设置有多条独立与燃气输送管道301相连通的第一燃气输送支管302,并且在任意一条第一燃气输送支管302上沿过渡预热段103的宽度方向设置有多个补热烧嘴304。

43.作为优选,根据物料的走向,在预热段104的长度方向上设置有多条独立与燃气输送管道301相连通的第二燃气输送支管303。并且在任意一条第二燃气输送支管303上沿预热段104的宽度方向设置有多个补热烧嘴304。

44.作为优选,根据燃气的走向,在位于第一燃气输送支管302和第二燃气输送支管303上游的燃气输送管道301上依次设置有燃气主管流量检测计m0以及燃气主管压力检测计p0。

45.作为优选,根据燃气的走向,第一燃气输送支管302上还依次设置有第一支管燃气流量检测计m1、第一支管燃气流量调节阀g1以及第一支管燃气切断阀f1。

46.作为优选,根据燃气的走向,第二燃气输送支管303上还依次设置有第二支管燃气流量检测计m2、第二支管燃气流量调节阀g2以及第二支管燃气切断阀f2。

47.作为优选,该系统还包括有预热段助燃机构4。所述预热段助燃机构4包括预热助燃风管401、第一预热助燃支管402、第二预热助燃支管403以及预热助燃风机404。所述预热助燃风管401通过第一预热助燃支管402与过渡预热段103内的补热烧嘴304相连通和/或所述预热助燃风管401通过第二预热助燃支管403与预热段104内的补热烧嘴304相连通。预热助燃风机404设置在预热助燃风管401上,并位于第一预热助燃支管402和第二预热助燃支管403的上游。

48.作为优选,根据风流的走向,在位于第一预热助燃支管402和第二预热助燃支管403上游、预热助燃风机404下游的预热助燃风管401上设置有预热助燃风主管压力检测计p1。

49.作为优选,根据风流的走向,第一预热助燃支管402上还依次设置有第一助燃支管风量检测计m3和第一助燃支管风量调节阀g3。

50.作为优选,根据风流的走向,第二预热助燃支管403上还依次设置有第二助燃支管风量检测计m4和第二助燃支管风量调节阀g4。

51.作为优选,回转窑尾箱201内设置有窑尾补热机构5。所述窑尾补热机构5包括窑尾燃气输送管道501、窑尾燃气输送支管502以及燃烧器503。窑尾燃气输送管道501设置在回转窑尾箱201外部一侧,并且窑尾燃气输送管道501通过窑尾燃气输送支管502连通至回转

窑尾箱201内。燃烧器503设置在窑尾燃气输送支管502上。

52.作为优选,根据燃气的走向,在位于窑尾燃气输送支管502上游的窑尾燃气输送管道501上还依次设置有窑尾燃气流量检测计m5、窑尾燃气流量调节阀g5以及窑尾燃气切断阀f3。

53.作为优选,所述窑尾燃气输送管道501为燃气输送管道301的旁路管道。窑尾燃气输送管道501通过多条窑尾燃气输送管道501分别与多个燃烧器503相连通。

54.作为优选,该系统还包括有窑尾助燃机构6。所述窑尾助燃机构6包括窑尾助燃风管601、窑尾助燃支管602以及窑尾助燃风机603。窑尾助燃风管601通过窑尾助燃支管602与燃烧器503相连通。窑尾助燃风机603设置在窑尾助燃风管601上,并位于窑尾助燃支管602的上游。

55.作为优选,根据风流的走向,在位于窑尾助燃支管602上游、窑尾助燃风机603下游的窑尾助燃风管601上还依次设置有窑尾助燃风管压力检测计p2、窑尾助燃风管流量检测计m6以及窑尾助燃风管流量调节阀g6。

56.作为优选,在过渡预热段103内设置有第一温度检测计t1。在预热段104内设置有第二温度检测计t2。在回转窑尾箱201内设置有第三温度检测计t3。

57.作为优选,所述预热助燃风机404、窑尾助燃风机603均包括至少一个主助燃风机和至少一个副助燃风机。

58.实施例1

59.如图1-2所示,一种氧化球团链篦机补热系统,该系统包括链篦机1和回转窑2,根据物料的走向,链篦机1被依次划分为干燥一段101、干燥二段102、过渡预热段103以及预热段104。回转窑2的尾部设置有回转窑尾箱201。预热段104与回转窑尾箱201相连通。在过渡预热段103顶部和预热段104顶部设置有预热段补热机构3。

60.实施例2

61.重复实施例1,只是所述预热段补热机构3包括燃气输送管道301、第一燃气输送支管302、第二燃气输送支管303以及补热烧嘴304。燃气输送管道301设置在链篦机1的外部一侧,并且燃气输送管道301通过第一燃气输送支管302连通至过渡预热段103的顶部和燃气输送管道301通过第二燃气输送支管303连通至预热段104的顶部。第一燃气输送支管302和第二燃气输送支管303上均设置有补热烧嘴304,并且所述补热烧嘴304的喷口朝下。

62.实施例3

63.重复实施例2,只是根据物料的走向,在过渡预热段103的长度方向上设置有多条独立与燃气输送管道301相连通的第一燃气输送支管302,并且在任意一条第一燃气输送支管302上沿过渡预热段103的宽度方向设置有多个补热烧嘴304。

64.实施例4

65.重复实施例3,只是根据物料的走向,在预热段104的长度方向上设置有多条独立与燃气输送管道301相连通的第二燃气输送支管303。并且在任意一条第二燃气输送支管303上沿预热段104的宽度方向设置有多个补热烧嘴304。

66.实施例5

67.重复实施例4,只是根据燃气的走向,在位于第一燃气输送支管302和第二燃气输送支管303上游的燃气输送管道301上依次设置有燃气主管流量检测计m0以及燃气主管压

力检测计p0。

68.实施例6

69.重复实施例5,只是根据燃气的走向,第一燃气输送支管302上还依次设置有第一支管燃气流量检测计m1、第一支管燃气流量调节阀g1以及第一支管燃气切断阀f1。

70.实施例7

71.重复实施例6,只是根据燃气的走向,第二燃气输送支管303上还依次设置有第二支管燃气流量检测计m2、第二支管燃气流量调节阀g2以及第二支管燃气切断阀f2。

72.实施例8

73.重复实施例7,只是该系统还包括有预热段助燃机构4。所述预热段助燃机构4包括预热助燃风管401、第一预热助燃支管402、第二预热助燃支管403以及预热助燃风机404。所述预热助燃风管401通过第一预热助燃支管402与过渡预热段103内的补热烧嘴304相连通和所述预热助燃风管401通过第二预热助燃支管403与预热段104内的补热烧嘴304相连通。预热助燃风机404设置在预热助燃风管401上,并位于第一预热助燃支管402和第二预热助燃支管403的上游。

74.实施例9

75.重复实施例8,只是根据风流的走向,在位于第一预热助燃支管402和第二预热助燃支管403上游、预热助燃风机404下游的预热助燃风管401上设置有预热助燃风主管压力检测计p1。

76.实施例10

77.重复实施例9,只是根据风流的走向,第一预热助燃支管402上还依次设置有第一助燃支管风量检测计m3和第一助燃支管风量调节阀g3。

78.实施例11

79.重复实施例10,只是根据风流的走向,第二预热助燃支管403上还依次设置有第二助燃支管风量检测计m4和第二助燃支管风量调节阀g4。

80.实施例12

81.重复实施例11,只是回转窑尾箱201内设置有窑尾补热机构5。所述窑尾补热机构5包括窑尾燃气输送管道501、窑尾燃气输送支管502以及燃烧器503。窑尾燃气输送管道501设置在回转窑尾箱201外部一侧,并且窑尾燃气输送管道501通过窑尾燃气输送支管502连通至回转窑尾箱201内。燃烧器503设置在窑尾燃气输送支管502上。

82.实施例13

83.重复实施例12,只是根据燃气的走向,在位于窑尾燃气输送支管502上游的窑尾燃气输送管道501上还依次设置有窑尾燃气流量检测计m5、窑尾燃气流量调节阀g5以及窑尾燃气切断阀f3。

84.实施例14

85.重复实施例13,只是所述窑尾燃气输送管道501为燃气输送管道301的旁路管道。窑尾燃气输送管道501通过多条窑尾燃气输送管道501分别与多个燃烧器503相连通。

86.实施例15

87.重复实施例14,只是该系统还包括有窑尾助燃机构6。所述窑尾助燃机构6包括窑尾助燃风管601、窑尾助燃支管602以及窑尾助燃风机603。窑尾助燃风管601通过窑尾助燃

支管602与燃烧器503相连通。窑尾助燃风机603设置在窑尾助燃风管601上,并位于窑尾助燃支管602的上游。

88.实施例16

89.重复实施例15,只是根据风流的走向,在位于窑尾助燃支管602上游、窑尾助燃风机603下游的窑尾助燃风管601上还依次设置有窑尾助燃风管压力检测计p2、窑尾助燃风管流量检测计m6以及窑尾助燃风管流量调节阀g6。

90.实施例17

91.重复实施例16,只是在过渡预热段103内设置有第一温度检测计t1。在预热段104内设置有第二温度检测计t2。在回转窑尾箱201内设置有第三温度检测计t3。

92.实施例18

93.重复实施例17,只是所述预热助燃风机404、窑尾助燃风机603均包括至少一个主助燃风机和至少一个副助燃风机。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1